Фильерно-дутьевой, центробежно-фильерно-дутьевой способы формования штапельного волокна.

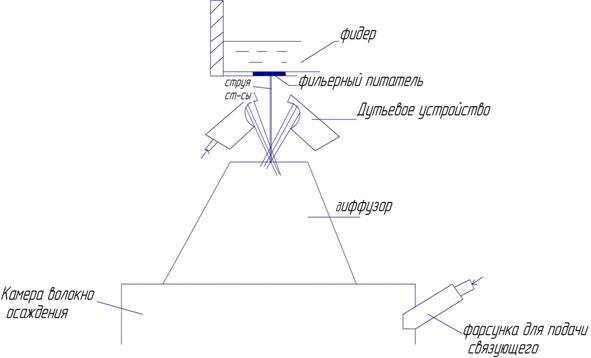

Штапельные волокна получают за счет разделения струи расплава на тонкие струи и их вытягиванием в волокна. Выделяют 3 способа: -дутьевой - центробежный - комбинированный Дутьевой способ основан на воздействии энергоносителя (воздуха, пара. газа) движущегося с большой скоростью (400-800 м/с) на струю расплава. Расщеплют струи и вытягивают в волокна. Разделяют гориз. и вертик дутьевой способы. При гориз-м энергоноситель под-ся на струю расплава под углом 15-200 к горизонту. Этот способ не обеспечивает получения качественной мин ваты, т.к образуется много каральков (неволок-х включений), а волокна имеют большой разброс по диаметру. Большее распространение получил вертик способ. Струя энергоносителя подается с 2 сторон. Подача расплава осущ-ся ч/з фильеры. Фильер пластины (до 30) разделяют распав на тонкие струи до 2 мм и далее при раздуве перегретым паром получают волокна d= 8-10 мкм. Содер-ие неволк включений 3-5%. Для получения ультра тонких волокон волокон (3 мкм) используют способ раздува первич волокон горячими газами. Первич волокна вытягивают с помощью 2 валиков, толщиной по 40 мкм. t-ра газов 1650, скорость 300 м/сек. Поток под-ся перпендик-но волокну, волокно изгибается, размягчается и вытягивается образуя тонкие волокна небольшой длины.

Комбинированные способы формования штапельного волокна основаны на действии центробежной силы так и кинетической энергии пара и газа. В промышленности используют такой способ как центробежно-фильерно-дутьевой.Самый распространенный центробежно-фильерно-дутьевой и эффективный разработан фирмой Saint-Gobain в 50-х годах. D <10 мкм (тонкое штапельное волокно).

1- Полый вал 2- Распределительная корзина 3- Массоразбрызгивающее устройство 4- Пленкообразующее воздушное кольцо(дутьевой коллектор) 5- Камера волокноосаждения 6- Форсунка для подачи связующего Струя расплава через полый вал 6 поступает в распределительную платиновую пластину.Соответственно стекломасса распределяется по массораспередлительному кольцу в кот. Имеется от 2 до 6 тыс. отверстий d от 0,2 до 2 мм. Соответственно из отверстия выбрасываются струи расплава и раздувается горячими газами,кот. Имеют Т от 1050С и скорость подачи до 30 м/c.Под совместным действием центробежной силы струйки расплава вытягиваются в волокна и поступают в камеру волокноосаждения. Массоразбрызгивающее кольцо изгот. Из жаростойкой стали.Его темпер. Регулир. Индуц. Нагревом,что позволяет обеспечить пост.вязкость пленки стекла.Фактически процесс формования быстротечный. Преимущества: способ позволяет получить стекломассу без корольков с достаточно малым диаметром меньше 10 мкм. Производительность 20-30 т/сут.при этом к стекловаренной печи могут присоед.до 4 машин

|