Б) Удаление продукта промывки

После первичной промывки резервуаров большого объема образуется значительное количество продукта промывки (осадка), состоящего из воды, остатка продукта и ржавчины. В таких случаях целесообразно удалять его из резервуара механизированным способом, например пневмотранспортером и гидротранспортерной установкой. Для этого на днище резервуара устанавливается приемный патрубок вакуумной установки. Осадок подгоняется к нему гидростволами. 1.3.11 Ремонт и расчет стальной задвижки Задвижка — трубопроводная арматура, в которой запирающий или регулирующий элемент перемещается перпендикулярно оси потока рабочей среды.. Они широко применяются практически любых технологических и транспортных трубопроводах диаметрами от 15 до 2000 миллиметров в газо и водоснабжениях, нефтепроводах

Рисунок 31 - Стальная задвижка

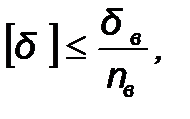

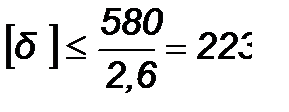

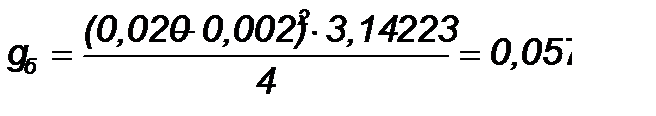

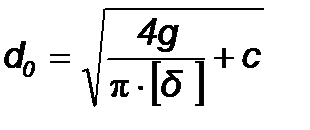

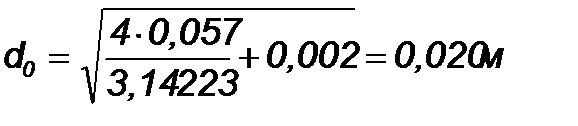

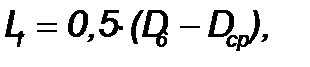

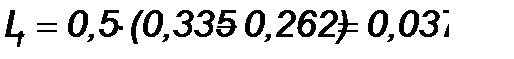

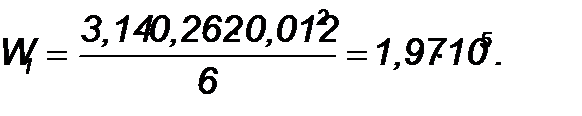

Рисунок 32 - Переносные устройства для шлифовки (притирки) уплотнительных поверхностей задвижки Устройства предназначены для шлифовки (притирки) уплотнительных поверхностей задвижек. Минимальное расстояние между седлами - 90 мм. Максимальное расстояние от фланца задвижки до центра уплотнительной поверхности (глубина погружения) - 850 мм. Устройства поставляются с пневмоприводом 0,49-0,63 МПа. В качестве рабочего инструмента используются планетарные диски с эльборовыми шлифовальными кругами, которые позволяют производить интенсивную шлифовку (притирку) уплотнительных поверхностей запорной арматуры из твердосплавных материалов. Устройства комплектуются планетарными дисками, позволяющими перекрыть интервалы - 160÷ 400 мм. Устройства комплектуются переходным приспособлением, позволяющим использовать стандартные шлифовальные круги с посадочным диаметром - 76 мм. Устройства могут поставляться без планетарных дисков. Ремонт трубопроводной арматуры, в том числе и обратных клапанов, а также приводных устройств арматуры (электро-, пневмо-, гидропривод, механический привод), как правило, производят в период ревизии трубопровода. Ревизию и ремонт арматуры следует производить в специализированных мастерских или на ремонтных участках. В отдельных случаях по усмотрению технического надзора допускается ревизия арматуры путем ее разборки и осмотра непосредственно на месте установки (приварная арматура, крупногабаритная, труднодоступная и т.д.). При ревизии арматуры должны быть выполнены следующие работы: а) внешний осмотр; б) разборка и осмотр состояния отдельных деталей; в) осмотр внутренней поверхности и при необходимости контроль неразрушающими методами; г) притирка уплотнительных поверхностей; д) сборка, опробование и опрессовка на прочность и плотность 1. Определяем крутящий момент и усилие на маховике, необходимые для закрытия задвижки а) Наибольшее усилие, необходимое для перемещения клина при закрытии клиновой задвижки с латунными уплотняющими кольцами при угле наклона клина ц = 2°52' для условий работы задвижки при односторонней гарантированной плотности определяется формулой: Q1 = 0,60Qy + 0.25Qср - QG, (1.1) где Qy -- усилие, необходимое для уплотнение, Н; Qср - усилие от давления среды на клин, Н; QG - вес подвижных частей, который здесь относительно мал, поэтому его в расчете не учитываем Определяем эти величины: Qy = р·Dк·b·qy = 3.14*0,1635*0,0365*2,88*106 = 54кН здесь приняты данные средний диаметр уплотняющих колец Dк = 0,1635 м; ширина уплотняющих колец b = 0,0365 м; удельное давление qy = 2.88 МПа Qср = 0,785* Dк2*Py = 0.785*0.16352*2.5*106 = 52.4 кН Таким образом, наибольшее усилие вдоль шпинделя, необходимое для снятия подшипника, имеет величину: QO = Q1 = 0.60*54000+0.25*52400 = 45,5 кН. Мб = (Qo+Qшп)·dб/2·µб = 66,3 Н* (1.2) где dб - средний диаметр бурта по шарикоподшипнику - 0,24 см; µб - коэффициент трения - 0,01 Таким образом, наибольший момент на шпинделе, необходимый для усилия съемника: М = 673 + 340 + 66,3 = 1079,3 Н*м 2. Определяем крутящий Момент и усилие на штурвале, необходимые для работ съемника: а) Наибольшее усилие, необходимое для перемещения клина при открытии, определяется по формуле: Qy' = 0.6 Qy + 0.35 Qср = 50740 Н (1.3) б) Крутящий момент на червячном съемнике: М' = Мо' + Мс' + Мб' (1.4) где М'o -- момент в резьбе (857 Н*м); М'с -- момент трения в сальнике (вычислен ранее); Мб' -- момент трения в бурте (819,8 Н*м) Наибольший момент на маховике ручного привода равен: MM' = M/ i·з = 22.7 Н*м в) Усилие на штурвале, необходимое для открытия, QM' = 2MM/ DM = 56.7 Н В результате расчета получены следующие моменты и усилия, необходимые для управления задвижкой Закрытие задвижки: -момент на шпинделе М = 1079,3 Н·м; -момент на маховике ММ = 14.34 Н·м; -усилие на маховике QM= 35.85 Н. Открытие задвижки: -момент на шпинделе М' = 1710.8 Н·м; -момент на маховике М'M = 22.7 Н·м; -усилие на маховике = 56.7 Н 1.4 Монтаж РВС 3000 Монтаж конструкций резервуаров должен осуществляться в соответствии ППР, требованиями ГОСТ31385-2008. ППР является основным технологическим документом при монтаже резервуара. Зона монтажной площадки должна быть обустроена в соответствии со строительным генеральным планом и включать в себя площадки для работы и перемещения подъемно-транспортных механизмов, площадки складирования, временные дороги, необходимые помещения и инженерные сети (электроэнергия, вода, средства связи), средства пожаротушения. План производства работ: Монтажно-сварочные работы по строительству резервуаров выполняются на основании Проекта производства работ (ППР). ППР, как основной технологический документ при монтаже резервуара, должен разрабатываться специализированной проектной организацией и на основании проекта КМ. Так же Вы можете ознакомиться с монтажом силосов. 1.4.2 Последовательность монтажных работ: Корпус цилиндрического вертикального резервуара состоит, из ряда поясов, а каждый пояс — из нескольких листов. Все листы корпуса имеют одинаковые размеры (1500x6000 мм), а для резервуаров емкостью до 1000 м3— и одинаковую толщину, равную 4 мм. В резервуарах большей емкости толщина нижних поясов достигает 14—16 мм. Листы корпуса соединяют внахлестку или встык, как по вертикальным, так и по горизонтальным (кольцевым) кромкам; вертикальные швы соседних поясов расположены в разбежку. Это относится к резервуарам, собираемым из отдельных листов на месте монтажа, что в настоящее время в РФ встречается исключительно редко. В заводских условиях листы соединяют встык; вертикальные стыки отдельных поясов, как пра- вило, не смещаются.

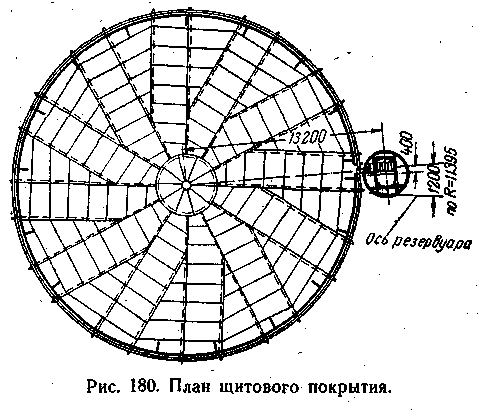

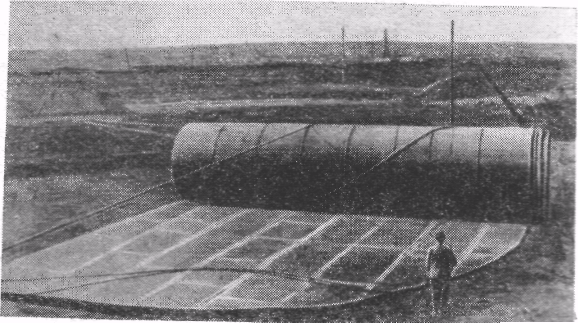

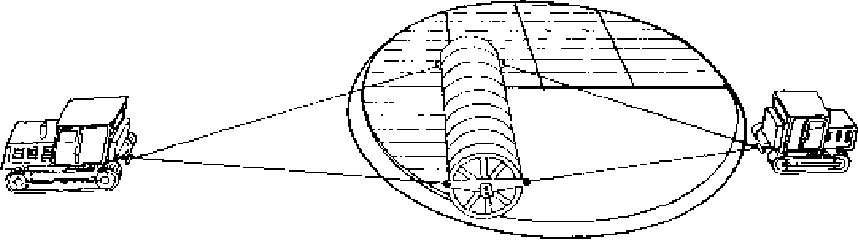

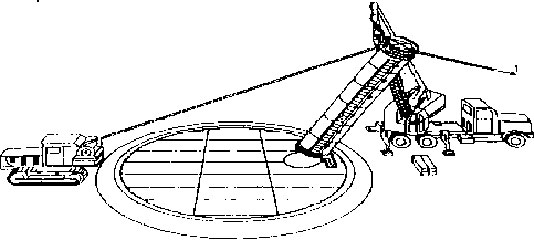

Рисунок 31 – План щитового покрытия Покрытия вертикальных резервуаров в последних типовых конструкциях, полностью изготовляемых на заводах, включают отдельные щиты, транспортабельные всеми видами транспорта. Каркас щитов состоит из швеллеров, балок и уголков и покрыт листовой сталью толщиной 2,5 мм. Щиты опираются на корпус и центральную стойку, а в резервуарах со сферической крышей — только на корпус. Обслуживающие конструкции предназначены, для осмотра и чистки, а также доступа к оборудованию резервуара; это — газовые и световое люки, лестницы и ограждения. Оборудование, резервуара состоит из предохранительных приспособлений и устройств налива замера и выпуска жидкости. Монтажные работы стальные цилиндрические вертикальные резервуары емкостью до 5000 м3 сооружают на основаниях, представляющих собой песчаные насыпи круглой формы, диаметр которых больше диаметра резервуар. Верхний слой основания содержит водоотталкивающие материалы для защиты металлического днища от коррозии. Перед монтажом резервуара тщательно проверяют основание. Качество монтажа, а также нормальная работа резервуара в значительной степени зависят от правильности выполнения основания. Соответствие проекту состава грунта, песка и гидроизолирующего слоя, а также качество утрамбовки фиксируют предъявляемыми монтажной организации актами на скрытые работы. Перед началом монтажа специалисты-монтажники проверяют: правильность размеров основания; разбивки осей резервуаров; отметки поверхности гидроизолирующего слоя искусственного основания; возможности отвода от основания поверхностных вод. Все элементы резервуара — рулоны днища и корпуса, щиты покрытия, конструкции ограждения, короба понтона — размещают вокруг основания таким образом, чтобы было удобно их подавать для монтажа, и они не мешали при работах. Монтаж типового резервуара емкостью до 5000 м3 выполняют в следующей последовательности: монтаж днища; монтаж корпуса и щитового покрытия; монтаж оборудования; испытание на прочность и сдача. 1.4.3 Монтаж днища. На основание накатывают и разворачивают рулон днища (рисунок 2.9),отдельные части его стыкуют и сваривают. Проверяют непроницаемость всех сварных швов разными способами. Наиболее эффективный из них — проверка вакуум-агрегатом, смонтированным на передвижной тележке и состоящим из вакуум-насоса типа РВН-20, который соединен клиноременной передачей с электродвигателем. В комплект агрегата входит также вакуум-камера, соединенная с насосом гибким шлангом. При работе агрегата над испытываемым швом (на участке, закрытом вакуум-камерой) создается местный вакуум. Камера состоит из сплошного листа плексигласа, по всему периметру которого приклеена губчатая резина. Такое соединение двух эластичных материалов обеспечивает плотное прилегание камеры к днищу резервуара или другой проверяемой поверхности.

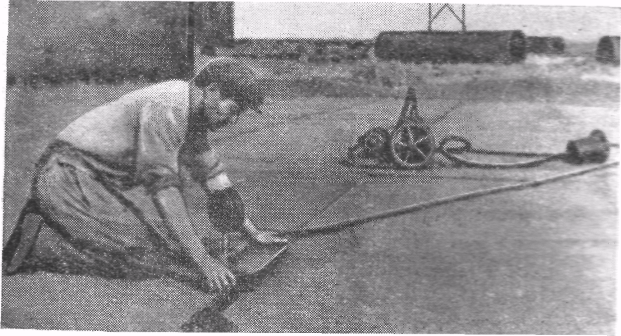

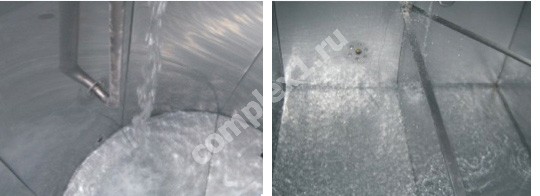

1 – основание, 2 – пандус, 3 – рулон днища, 4 – рулон корпуса, 5 – ящики понтона, 6 – электрораспределительный пункт и сварочные агрегаты, 7 - щиты покрытия, 8 – площадка для складирования оборудования Рисунок 32 - Конструкция резервуара перед монтажом Перед испытанием сварные швы и поверхность металла вблизи швов тщательно очищают от шлака и грязи, а также ликвидируют всевозможные неровности. Испытуемый шов по длине, равной длине вакуум-камеры, обильно смачивают пенообразующей жидкостью. Затем на этот участок накладывают вакуум-камеру и прижимают ее к поверхности испытываемого шва (рисунок 25). В камере вакуум-насосом создают разрежение более 550 мм рт. ст. При этом воздух, проникающий через неплотности шва в местах дефектов, накапливается под слоем пенообразующей жидкости и образует пузыри. Место выявленного дефекта отмечают мелом или краской. После снятия вакуума коробку переставляют на следующий участок, перекрывая предыдущий на 4—5 см.

Рисунок 33 - Развертывание днища. . Рисунок 34 - Испытание днища вакуум - агрегатом. В качестве пенообразующей жидкости при температуре окружающего воздуха выше нуля применяют мыльный раствор, в холодное время — смесь водных растворов экстракта лакричного корня и хлористого натрия или кальция. Водный раствор экстракт лакричного корня используют и при положительных температурах, так как он создает более устойчивую пену, чем мыльный раствор. Выявленные дефекты ликвидируют, а исправленные участки швов вторично проверяют. По окончании испытания днища оформляют соответствующий акт. Правильная организация работ и последовательность операций по сборке и сварке резервуаров вследствие их больших размеров и большой длины сварных швов имеет исключительно большое значение. Правильный монтаж резервуаров позволяет свести до минимума остаточные напряжения, вызываемые усадкой сварных швов, и предотвратить коробление листов конструкции.

Рисунок 35 - Последовательность монтажа РВС: Днища резервуаров объемом до 3000 м3 полностью сваривают на заводе-изготовителе и сворачивают в рулон, который перекатывают на основание так, чтобы середина рулона располагалась по оси основания. Днища резервуаров большего объема, диаметр которых превышает 12 м, по этой причине не могут быть погружены целиком на платформу длиной 13,66 м, выполняют из нескольких частей, укладываемых одна на другую при сворачивании в рулон.

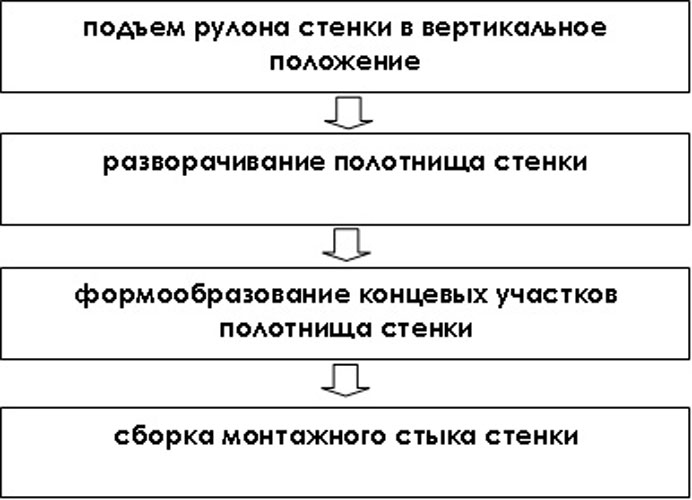

Рисунок 36 - Сборка и сварка стенки резервуара РВС 1.4.4 Монтаж рулонированной стенки Монтаж стенки, поступившей на стройплощадку в виде рулона, производится в 4 этапа:

При наличии на площадке стрелового крана необходимой грузоподъемности (гусеничного или на пневмоходу) рулон стенки разгружают на днище этим краном. В случае отсутствия крана рулон трактором или лебедкой перекатывают на днище по брусьям (из шпал или бревен), скреп ленным строительными скобами.

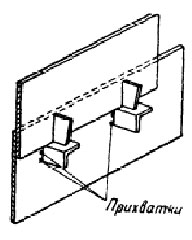

Рисунок 37 - Выполнение стропильных работ При строповке рулона снизу грузоподъемность крана все время больше усилия, приходящегося на крюк, что является основным условием безопасности подъема. При строповке рулона за верх грузоподъемность крана на заключительном этапе подъема становится меньше усилия, приходящегося на кран, т.е. приводит к перегрузке крана, а потому допущено быть не может. 1.4.5 Монтаж стенки полистовым методом : Данный метод заключается в сборке стенки начиная с 1-го пояса с последующей установкой листов стенки в проектное положение вверх по поясам.

Рисунок 38 - Полистовой метод монтажа стенки При таком методе монтажа устойчивость стенки от ветровых нагрузок обеспечивается установкой расчалок и секций временных колец жесткости.Сборка элементов стенки производится опытными монтажниками на прихватках.Перед прихваткой соединяемые элементы должны быть плотно прижаты с помощью различных нажимных приспособлений. Сборка листов с продавливанием отверстий (например, на сборочных болтах) не допускается. 1.4.6 Монтаж стационарных крыш. Для стационарных крыш в зависимости от их конструкции выполняют:

Рисунок 39 - Монтаж стационарных крыш При разработке технологии монтажа стационарных крыш резервуаров необходимо учитывать монтажные нагрузки на крышу в целом и ее конструктивные элементы. При необходимости должны устанавливаться временные распорки, связи и другие устройства, препятствующие возникновению деформаций.На резервуарах со сферической каркасной крышей высотные отметки центрально щита, монтажной стойки должны определяться с учетом проектной высоты и строительного подъема, предусмотренных рабочей документацией. Предельные отклонения размеров и формы смонтированной крыши резервуара не должны превышать указанных в таблице значений: 1.4.7 Монтаж люков и патрубков резервуаров: При разметке мест установки в стенки резервуара люков и патрубков должны выполняться требования по допускаемым расстояниям между сварными швами.

Рисунок 40 - Монтаж люков Расстояние от внешнего края усиливающих накладок до оси горизонтальных стыковых швов стенки должно быть не менее 100 мм, а до оси вертикальных стыковых швов стенки или между внешними краями двух рядом расположенных усиливающих накладок патрубков — не менее 250 мм.Допускается перекрытие горизонтального шва стенки усиливающим листом приемо-раздаточного патрубка или люка-лаза Dу 800-900 мм на величину не менее 150 мм от контура накладки. Перекрываемый участок шва должен быть проконтролирован радиографическим методом.При установке на резервуаре патрубков и люков необходимо контролировать их расположение на стенке и крыше в соответствии с требованиями таблицы: 1.5Испытание и приемка резервуара РВС 3000 в эксплуатацию 1.5.2 Испытание резервуара. Монтаж резервуара завершают испытанием плотности сварных соединений, а также прочности и устойчивости конструкции. Плотность сварных соединений корпуса проверяют обильным опрыскиванием керосином. Для лучшего выявления дефектов сварные швы обмазывают с внешней стороны меловой обмазкой, на которой выступающий через возможные неплотности керосин хорошо виден. Если в течение 12 ч (при температуре воздуха ниже нуля 24 ч) на поверхности швов с наружной стороны резервуара не появляются пятна керосина, швы считаются выдержавшими испытание на плотность. Плотность сварных соединений кровли проверяют воздухом, керосином или вакуум-камерой. При испытании воздухом в пространстве между кровлей и поверхностью воды, которой заполняют резервуар, создается повышенное давление (200—300. мм вод. ст.). Сварные швы кровли обмазывают мыльным раствором. Появление пузырьков указывает на дефектные места. При описанном испытании следует строго следить, чтобы давление в резервуаре не превышало указанных величин, так как кровля не рассчитана на более высокое давление. Испытание керосином — трудоемкая и сложная операция, поскольку его впрыскивают в сварные швы снизу. Испытание кровли вакуум-камерой производят так же, как испытание днища. Прочность и устойчивость резервуара проверяют при заполнении его водой на всю высоту и создании избыточного давления или вакуума. Избыточное давление или вакуум при испытании должны быть соответственно на 25 и 50% больше проектных величин, резервуары заполняют водой из временного водопровода. В процессе заполнения резервуар может дать осадку, поэтому до испытания к нему не подключают трубопроводы. При наполнении резервуара водой и спуске ее люки на крыше должны быть открыты, так как в противном случае давление в резервуаре или вакуум могут превысить допустимые значения и привести к его разрушению. Если по истечении 24 ч на поверхности корпуса резервуара или по краям днища не появятся течи и уровень воды не снизится, резервуар считается выдержавшим гидравлическое испытание. Обнаруженные дефекты отмечают мелом или краской; испытание прекращают и дефекты устраняют только после снижения уровня воды в резервуаре до V пояса при наличии их в VII поясе и выше и на пояс ниже дефектного места, если оно обнаружено в 11 —VI поясах. Дефектные места вырубают или выплавляют и заваривают снова. Исправленные места проверяют просвечиванием гамма - или рентгеновскими лучами.

Рисунок - 41 Операции проводимые при испытании резервуара После испытания на плотность и прочность резервуар принимают, т. е. проверяют представленную исполнительную техническую документацию в соответствии с требованиями проекта, строительными нормами и правилами по изготовлению, монтажу и приемке металлических конструкций (СН и П III-B-62). При проверке по технической документации рассматривают: 1. Деталировочные чертежи со всеми согласованными изменениями в проекте (при наличии изменений). 2. Сертификаты на металл, сварочную проволоку, флюс, электроды и их соответствие требованиям СН и П I-B. 12-62. 3. Акты на скрытые работы и поэлементную проверку резервуара, в том числе: - на скрытые работы по подготовке основания и устройству - - насыпной подушки; - на скрытые работы по устройству изолирующего 'слоя; - на испытание сварных швов днища; - на испытание сварных швов корпуса резервуара керосином; - на испытание резервуара наливом водой; - на испытание швов кровли на плотность; 3.Технический акт приемки элементов вертикального цилиндрического резервуара. 4. Журнал сварочных работ и формуляры с копиями паспортов сварщиков. 5. Акты на выполнение заземления резервуара. 6. Акты на ревизию задвижек, клапанов и другого оборудования. Ниже приведены допускаемые отклонения от проекта. Если при повторной нивелировке после гидравлического испытания по периметру резервуара в восьми точках и не реже чем через 6 м будут обнаружены просадки основания более 50 мм между смежными точками и более 100 мм между диаметрально противоположными точками, то основания следует подбить грунтом, применяемым для гидроизолирующего слоя. 2 ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ 2.1 Расчет штуцера Площадь сечения отверстия в стенке, подлежащего компенсации при требуемом укреплении, F0, м2, вычисляют по формуле F0 = (d - dд) ∙Sр (2.1) F0 = (0,5 - 0,04) ∙0,007 = 0,003 Части штуцера, участвующие в укреплении отверстия, l1, вычисляют по формуле

Площадь сечения штуцера, участвующего в укрепления отверстия, Fш, м2, вычисляют по формуле Fш = 2 ∙(l1 + S - Sp - c) ∙(Sш - Sрш - c) (2.3) Fш = 2 ∙(0,06+0,007-0,007-0,001) ∙(0,01-0,00019-0,001) = 0,001 Площадь сечения наружной укрепляющей накладки, Fн, м, при Sн=S, вычисляют по формуле Fн = 2 ∙(Вн + Sш - Spш - c) ∙Sн (2.4) Fн = 2 ∙(0,3 + 0,01 - 0,00019 - 0,001) ∙0,007 = 0,004 Расчетную ширину укрепляющей накладки, независящей от ее толщины, Вн, м, вычисляют по формуле

2.2 Расчет корпуса резервуара

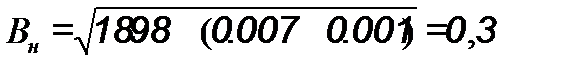

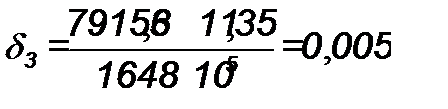

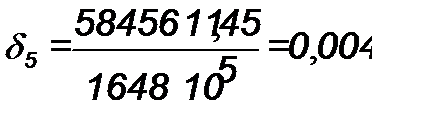

Расчетное давление в каждом поясе p, Па, вычисляют по формуле Р=n1 · р · g · x + n2 · Pизб,, (2.6) где x - расчетный уровень пояса, м; P1=1,1·900·9,8·11,3+1,2·1962=111987 P2=1,1·900·9,8·10,1+1,2·1962=100344,6 P3=1,1·900·9,8·8,9+1,2·1962=88702,2 P4=1,1·900·9,8·7,7+1,2·1962=77059,8 P5=1,1·900·9,8·6,5+1,2·1962=65417,4 P6=1,1·900·9,8·5,3+1,2·1962=53775 P7=1,1·900·9,8·4,1+1,2·1962=42132,6 P8=1,1·900·9,8·2,9+1,2·1962=30490,2 Величину напряженного состояния в сварных швах, вычисляют по формуле асв = m ∙rсв (2.7) асв = 0,8 ∙2060 ∙10 5 = 1648 ∙10 5 Толщину пояса, d1,, м, вычисляют по формуле

где p - расчетное давление в каждом поясе, Па; dсв - напряжение сопротивления сварного шва, Па.

Из-за соображений технологий сварки и устойчивости минимальная толщина листов принимается равной 4 мм. Принимаем стандартное значение толщины листов

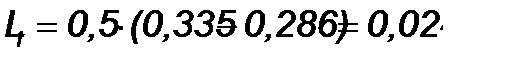

Расчетное кольцевое усилие, N, Па/м, вычисляют по формуле N = p ∙ r (2.9) N1 = 99851,2 ∙ 11,45 = 11,4 ∙105 N2 = 89502,4 ∙ 11,45 = 10,3 ∙105 N3 = 79153,6 ∙ 11,45 = 9,1 ∙105 N4 = 68804,8 ∙ 11,45 = 7,9 ∙105 N5 = 58456 ∙ 11,45 = 6,7 ∙105 N6 = 48107,2 ∙ 11,45 = 5,5 ∙105 N7 = 37758,4 ∙ 11,45 = 4,3 ∙105 N8 = 27409 ∙ 11,45 = 3,1 ∙105 Расчетную предельную несущую способность, Nпр, Па м, вычисляют по формуле Nпр = т ∙ r ∙ а (2.10) Nпр1 = 0,8 ∙ 11,45 ∙ 7 = 64,12 Nпр2 = 0,8 ∙ 11,45 ∙ 6 = 54,96 Nпр3 = 0,8 ∙ 11,45 ∙ 5 = 45,8 Nпр4 = 0,8 ∙ 11,45 ∙ 5 = 45,8 Nпр5 = 0,8 ∙ 11,45 ∙ 4 = 36,64 Nпр6 = 0,8 ∙ 11,45 ∙ 3 = 27,48 Nпр7 = 0,8 ∙ 11,45 ∙ 3 = 27,48 Nпр8 = 0,8 ∙ 11,45 ∙ 2 = 18,32 2.3 Расчет фланцевого соединения D1 =273 мм Условный проход, Dу 250 мм Конструктивный диаметр горловины фланца, Dг 286 мм Диаметр окружности болтов, Dб 335 мм Наружный диаметр контактной поверхности, Dф 370 мм Условное давление, Pу 0,097 МПа Наружный диаметр хвостовика, dн 273 мм Диаметр болта, dб М24 Количество болтов, z 12 шт Высота тарелки фланца, h 20 мм Материал для изготовления фланца принимается ВМ Ст 3 сп, для которого

а) Расчет болтов Материал для болтов Ст 40, для которого Допускаемое напряжение,

Допускающую нагрузку на один болт, gб, МН, определяем по формуле

Проверяем

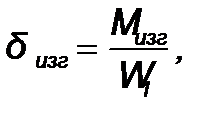

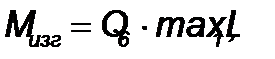

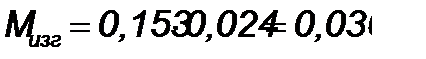

б) Расчет фланца Изгибающий момент в сечении, Мизг, Н·м, определяем по фор-муле

где

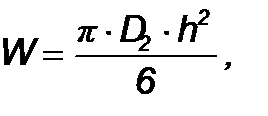

Момент сопротивления в сечении, W1 , м 3, определяем по фор-муле

где

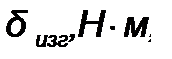

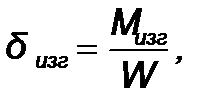

Напряжение в сечении,

Изгибающий момент в сечении, Мизг, H·м, определяем по фо-рмуле

где

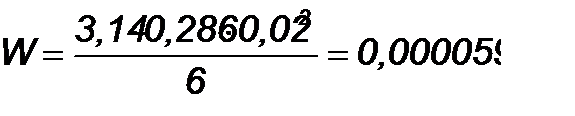

Момент сечения, W, м 3, определяем по формуле

Напряжение в сечении,

Так как ЖУРНАЛ

Пооперационного контроля монтажно-сварочных работ при сооружении вертикального цилиндрического резервуара №_________________

Объем, м3_____________________________________________________________________ Назначение резервуара__________________________________________________________

Место установки _______________________________________________________________

М.П.

|

(2.2)

(2.2)

(2.5)

(2.5)

(2.8)

(2.8)

170 МПа, коэффициент запаса прочности при отсутствии затяжки - 2,25, допускаемое напряжение для этой стали,

170 МПа, коэффициент запаса прочности при отсутствии затяжки - 2,25, допускаемое напряжение для этой стали,  , МПа, определяем по формуле

, МПа, определяем по формуле (2.11)

(2.11)

.

. (2.12)

(2.12)

(2.13)

(2.13)

(2.14)

(2.14)

(2.15)

(2.15) (2.16)

(2.16) (2.17)

(2.17)

(2.19)

(2.19) (2.20)

(2.20)

определяем по формуле

определяем по формуле (2.21)

(2.21)

(2.22)

(2.22) (2.23)

(2.23)

(2.24)

(2.24)

(2.25)

(2.25)

то фланец данного типа можно применять в данных условиях.

то фланец данного типа можно применять в данных условиях.