При значительной неравномерной осадке основания резервуар поднимается домкратами.

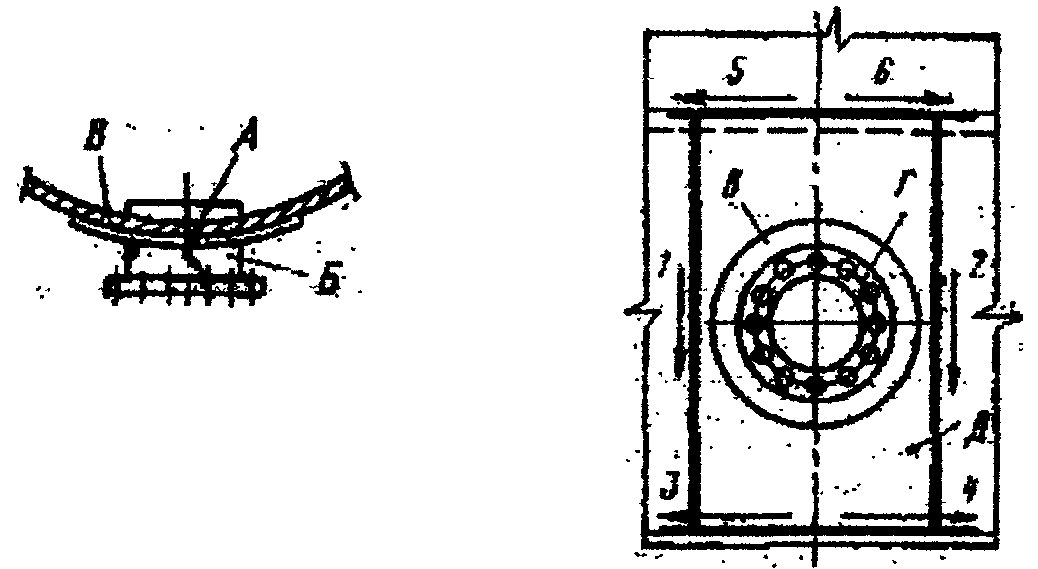

Рисунок 12 - Способ исправления крена Метод исправления 1. На участке осадки резервуара приваривают через 2,5-3 м ребра жесткости Б на расстоянии 0,4 м от днища. Сварной шов 8х100 мм через 1500 мм. 2. Под ребра жесткости устанавливают домкраты. Резервуар поднимают выше осадки на 40-60 мм. 3. Подбивают грунтовую смесь (супесчаный грунт, пропитанный битумом). 4. Резервуар опускают на основание. Ребра удаляют. 5. Смеси подбивают трамбовками: под днищем - вертикальными слоями, за пределами днища - горизонтальными слоями. Откосы выполняют в соответствии с требованиями основного проекта.

Рисунок 13 - Дефект: местная просадка основания под днищем резервуара Местная просадка основания А под днищем резервуара Б (вне зоны окрайков) глубиной более 200 мм на площадке более 3 м2. В процессе эксплуатации резервуары подвергаются коррозии как с наружной, так и с внутренней стороны. Снаружи резервуары корродируют под действием атмосферной влаги и содержащихся в воздухе паров агрессивных веществ. Внутри резервуаров коррозия зависит в основном от частоты заполнения их нефтепродуктами, химического состава нефтепродуктов, наличия в топливе воды. Скорость и характер коррозионного процесса наиболее ярко выражены на внутренней поверхности резервуаров в местах раздела двух сред; например, нефтепродукт — подтоварная вода, нефтепродукт — паровоздушная смесь. На интенсивность коррозии оказывают влияние влага и температура окружающей среды, а также стойкость стали, из которой изготовлен резервуар, против коррозии. 1.3.2 Антикоррозийная защита РВС: Антикоррозионная защита резервуаров для нефти и нефтепродуктов должна разрабатываться с учетом требований строительных норм и правил и согласно соответствующим стандартам с учетом

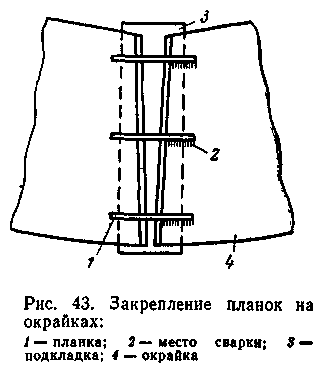

конструктивных особенностей резервуаров, условий их эксплуатации и требуемого срока службы резервуара. Для снижения опасности коррозионных повреждений металлоконструкций, способных вывести резервуар из строя, должна быть предусмотрена система мероприятий, включающая нанесение защитных покрытий и (или) увеличение толщины листов металлоконструкций резервуаров (припуски на коррозию), учитывающее возможную потерю толщины элементов в результате коррозии. Кроме того, должно быть предусмотрено периодическое освидетельствование всей поверхности резервуара не реже одного раза в 5 лет для выявления коррозионных повреждений и участков поверхности с разрушившимися лакокрасочными покрытиями и при необходимости восстановление защитных покрытий. При аномально высоких скоростях коррозии металлоконструкций крыши и верхних поясов стенки резервуаров в качестве дополнительной антикоррозийной меры в этой зоне применяют атмосферу инертных газов. Так как стальные резервуары являются весьма ответственными конструкциями, работающими в сложных условиях (изменяющиеся нагрузки, значительные колебания температуры), то к выполнению сварочных работ при их монтаже допускаются сварщики, прошедшие испытания в соответствии с действующими Правилами аттестации сварщиков, и имеющие удостоверения, устанавливающие квалификацию и характер работ, к которым они допущены. 1.3.3 Сварочные работы на днище резервуара Сварочные работы на днище резервуара начинают после сборки сегментного кольца из окраек. Сегменты окраек собирают встык на остающейся подкладке с зазором, который изменяется по длине стыка (см рисунок 2.14) После сборки сегментного кольца проверяют проектное положение окраек, общую горизонтальность кольца, отсутствие изломов в стыках, размер радиуса кольца с учетом припуска, размер зазора по стыку с учетом его изменения, плотность прилегания подкладок к сегментам. После сборки между окрайками приваривают пластинки), снимают стяжки и производят ручную сварку на участках длиной 200 мм. Сварка осуществляется в несколько про ходов электродами УОНИ-13/55.

1 – планка, 2 – место сварки, 3 – подкладка, 4 – окрайка Рисунок 15 - Закрепление планок на окрайках 1.3.4 Ручная электродуговая сварка вертикальных соединений стенки резервуара В современном резервуаре, корпус которого собирается из отдельных листов, количество наплавленного металла при сварке швов, расположенных в вертикальном положении, составляет около 18%. Вертикальные соединения обычно в сваривают ручной сваркой, автоматической сваркой под слоем флюса с принудительным формированием шва, автоматической сваркой порошковой проволокой с принудительным формированием шва и автоматической сваркой под флюсом отдельных листов в блоки, собираемых на земле. В зарубежной практике строительства резервуаров кроме упомянутых способов применяют полуавтоматическую и автоматическую сварку в среде углекислого газа.

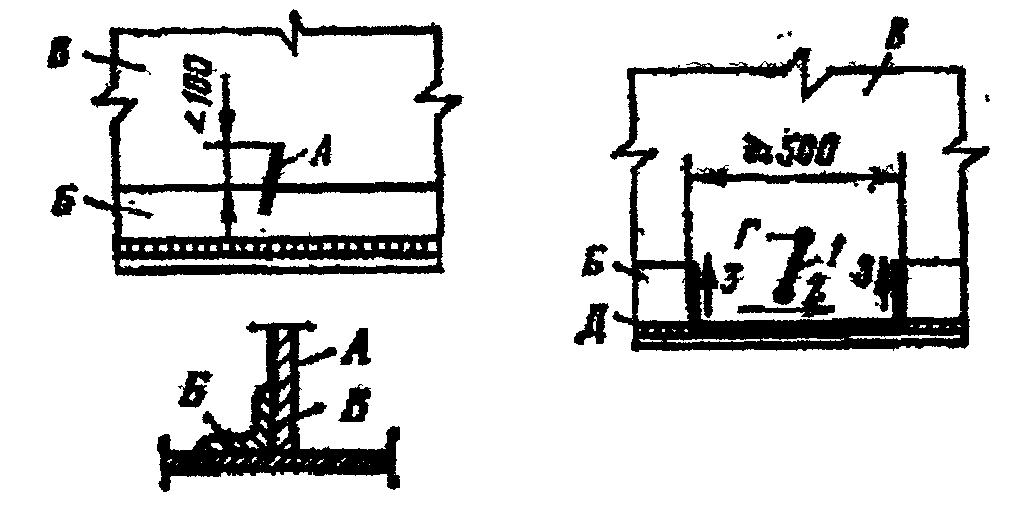

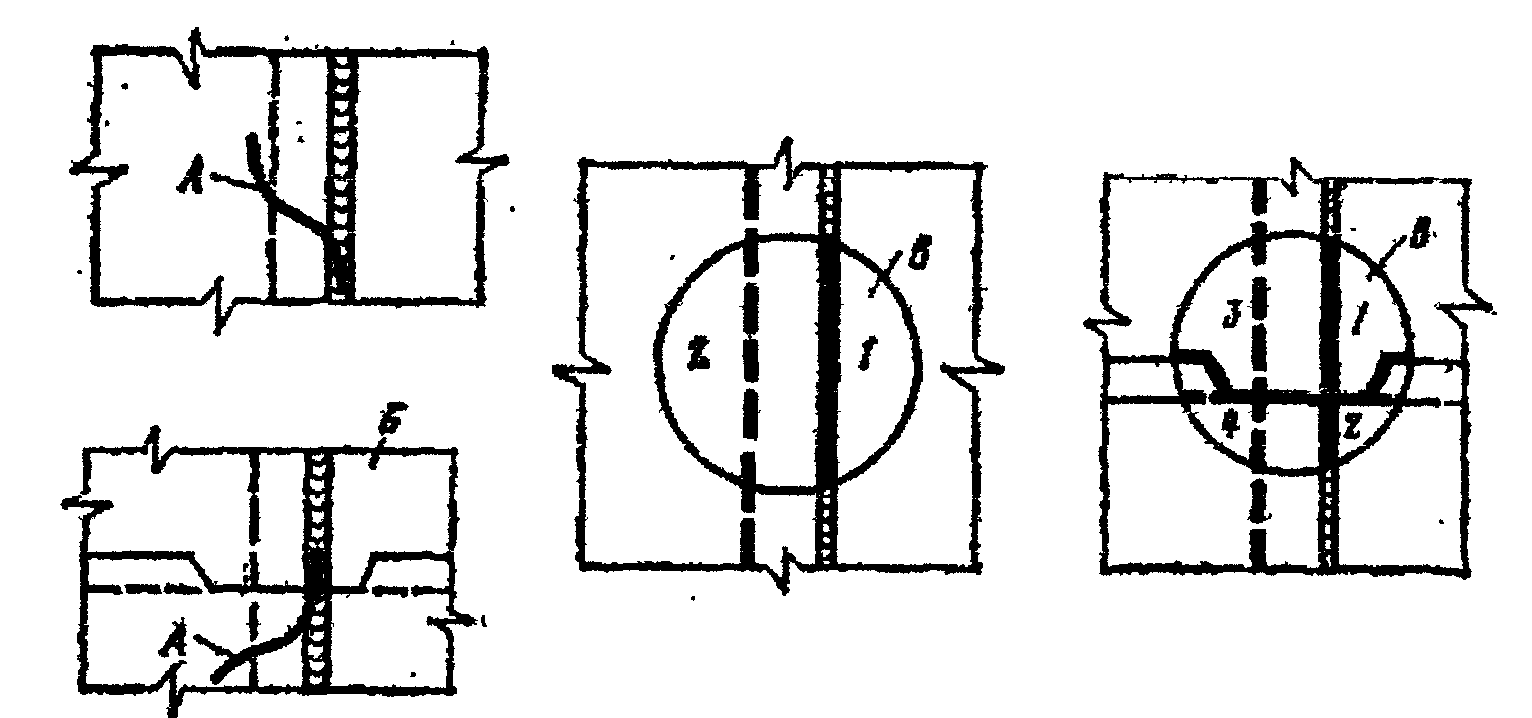

а – верхние пояса, б – нижние пояса Рисунок 16 - Подготовка кромок для ручной сварки вертикальных стыков Для ручной электродуговой сварки вертикальные стыки собирают поочередно на нижних поясах с зазором 4 ± 1 мм и без зазора. На верхних поясах зазор несколько уменьшают, доводя его до 3 ± 1 мм. Все листы каждого пояса собираются с отклонением наружу резервуара на 10 - 12 мм. В процессе сборки вертикального стыка контролируется проектное положение листов. Смещение кромок допускается в пределе ±2 мм, а угловатость по длине стыка при замере шаблоном длиной 1 м должна быть ±5 мм. Применение стыков без зазора и отклонения листов наружу резервуара позволяет получить требуемую геометрическую форму стыков, с обеспечением равномерной усадки вдоль стыка и минимальной деформацией стенки. Для выполнения сварки стыки собирают с V- и Х-образной разделкой кромок.Вертикальные стыки резервуара сваривают одновременно 8—10 сварщиков, которые располагаются на диаметрально противоположных стыках и перемещаются в процессе сварочных работ в одном направлении. Вначале выполняется сварка стыков, собранных с зазорами, а затем без зазоров. В результате усадки сварных швов линейные деформации приводят к сокращению размеров свариваемых листов. Эти деформации колеблются от 0,05 до 0,07% линейного размера соединяемых листов. При этом меньшие значения деформаций соответствуют сборке стыков с минимальными зазорами, а большие значения с максимальными зазорами. 1.3.5 Ремонт днищ Дефект: продольная трещина А в сварном стыковом соеди-нении окрайки днища, не доходящая до упорного уголка Б; резервуарах без упорного уголка-до корпуса В. Остальное выполнено качественно.

Рисунок 17 Метод исправления: - расчищают дефектное место, выявляют границу трещины, и конец ее Г, насверливают сверлом диаметром 6-8 мм; - разделывают кромки трещины с зазором между ними 2 ± 1 мм; - видимый конец технологической подкладки обрезают. Дефект: днище резервуара прокоррозировано полностью. Метод исправления: 1. Днище заменяют участками А. 2. Последовательно на высоту не менее 200 мм отрезают стенку с участком окрайков и днища. Длина первого участка превышает последующие на 500 мм. 3. Отрезанный участок вытягивают из резервуара, подводят окрайки 5 с технологическими подкладками В.

Рисунок 18 4. Сваривают окрайки между собой, вертикально уста-навливают полосовую сталь Г и приваривают двусторонним швом к окраинам и нахлесточным швом к стенке резервуара. 5. После смены окрайков и участка стенки собирают днище Д и сваривают поперечные швы, затем продольные. Последовательность сварки указана на рисунке. 6. В необходимых случаях ремонтируют изоляционный слой. 7. Все сварное соединение испытывают на герметичность и проводят гидравлические испытания резервуара наливом воды до расчетного уровня. Дефект: трещина А по основному металлу окрайки днища Б внутри или снаружи резервуара.

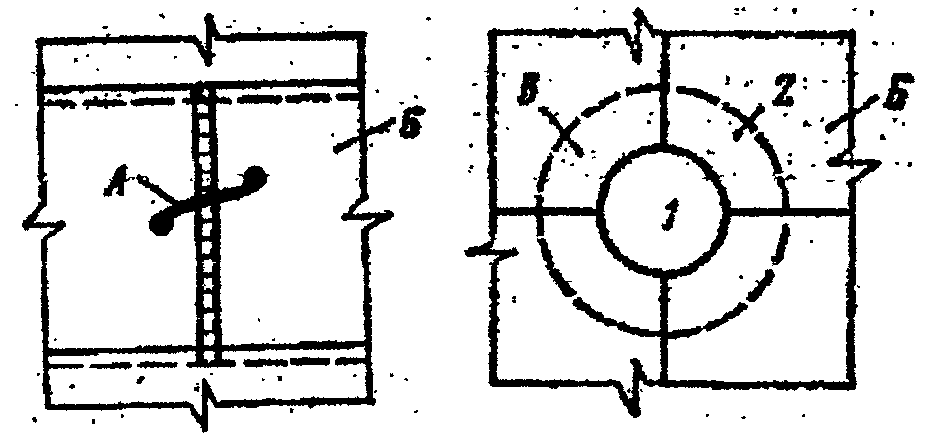

Рисунок 19 Метод исправления: - расчищают дефектное место, устанавливают границы вырезаемого участка: ширина не менее длины трещины плюс 500 мм, а длина - по ширине окраек; - вырезают упорный уголок на длине не менее 1500 мм симметрично и обе стороны от границы вырезаемого участка; - выплавляют нахлесточное соединение приварки днища к окрайкам 3 и угловой шов приварки стенки к окрайкам 4; - приподнимают участок днища в месте нахлесточного шва 3; - вырезают дефектный участок окраек днища; - взамен вырезанного участка подгоняют встык вставку с зазорами 3 ± 1 мм; - сварку вставки осуществляют в два слоя или более на технологических подкладках. Очередность и направление сварки указаны стрелками и цифрами; - видимые концы технологических подкладок обрезают. Дефект: центральная опорная стойка поднялась и вырвала часть днища. Основание пропитано нефтепродуктом. Метод исправления: - расчищают дефектное место, устанавливают и размечают границу дефектного участка днища, подлежащего удалению; - высверливают по разметке ручной дрелью (пневмозубилом) под слоем технического вазелина дефектное место; - под днище подбивают глиняный замок, отстоящий от кромок дефектного места более чем на 200 мм; - обрабатывают и зачищают от задиров кромки днища; - подгоняют внахлестку на 50-100 мм накладку из металла толщиной, равной толщине днища. Дефект: коррозионные повреждения отдельных листов внутренней поверхности днища клепаного резервуара на значительной, площади (группы раковин, точечные углубления осовидного типа и сквозные отверстия).

Рисунок 20 Метод исправления: - расчищают дефектное место, выявляют границу дефектного участка; - группу раковин Б, удаленных от заклепочных полей, перекрывают листом толщиной 4 мм и сваривают по контуру 1.3.6 Ремонт стенки Дефект: трещина А по сварному шву или основному металлу упорного уголка Б, распространившегося на основной металл листа первого пояса стенки резервуара В на длину не более 100 мм

Рисунок 21 Метод исправления: - вырезают упорный уголок Б длиной не менее 500 мм симметрично в обе стороны от трещины; - выявляют границы трещины, и концы ее Г насверливают сверлом диаметром 6-8 мм; - разделывают кромки трещины с зазором между ними 2 ± 1 мм; - сварку дефектного места ведут с двух сторон; - приваривают торцы упорного уголка Б к стенке резер-вуара В и окрайку днища Д. Дефект: поперечная трещина Л по стыковому сварному шву вертикального стыка стенки Б резервуара, распространившаяся на основной металл.

Рисунок 22 Метод исправления: - расчищают дефектное место, выявляют границы трещины и концы ее насверливают; сверлом диаметром 8 мм и вырезают отверстие в стенке Б резервуара диаметром, равным длине трещины плюс 500 мм с центром в токе пересечения сварных швов; - сварку накладки со стенкой выполняют сплошными швами. Дефект: трещина или непровар А глубиной до 3 мм в про-дольном стыковом соединении патрубка люка-лаза В, идущая вдоль сварного шва и входящая под воротник.

Рисунок 23 Метод исправления: - вырезают дефектный участок с трещиной листа первого пояса стенки Б резервуара симметрично в обе стороны от оси люка-лаза или приемо-раздаточного патрубка шириной не менее 2000 мм на всю высоту пояса; - распускают сварные горизонтальные швы в обе стороны от вырезанного дефектного участка по 500 мм; - заготовляют вставку по размеру вырезанного участка и в нее вваривают люк-лаз или патрубок; - направление и последовательность сварки указаны стрел-ками и цифрами; - все сварные соединения испытывают на герметичность и проводят гидравлические испытания резервуара наливом воды до расчетного уровня. Дефект: многократная наварка А на участок сварного сое-динения и лист стенки б резервуара в дефектном месте.

Рисунок 24 Дефект: коррозия А сварного шва, около шовной зоны, а так-же основного металла стенки Б на длине не более 500 мм. Метод исправления 1: - вырезают дефектное место по кругу диаметром, большим длины дефекта на 106 мм (но не менее 300 мм); - внутренней стороны резервуара вплотную к стенке 5 подгоняют внахлестку накладку В диаметром, большим диаметра отверстия на 150 мм, и толщиной, равной толщине листов, стенки; - сварка накладки В со стенкой Б осуществляется сплош-ными герметическими швами сначала с наружной стороны, а за-тем с внутренней 2 резервуара обратно ступенчатым методом С; длиной ступени не более 200-250 мм.

Рисунок 25 Метод исправления 2: - изготовляют вставку В диаметром, равным диаметру вырезанного дефектного места, из металла толщиной, равной толщине листов стенки; - осуществляют V-образную разделку кромок листа стенки и вставки; - вставку В подгоняют встык с листами стенки, прихва-тывают и сваривают с двух сторон в два-три слоя обратноступенчатым методом с длиной ступени не более 200-250 мм. Дефект: трещина А по, сварному шву с выходом на основной металл 5 длиной не более 250 мм в замыкающем вертикальном шве стенки резервуара, выполненном внахлест: а) в середине пояса; б) вблизи горизонтального шва. Метод исправления I: - расчищают дефектное место, выявляют границы трещины и вырезают дефектное место радиусом 300-500 мм; - изготовляют вставку В из сегментов 1 и 2 толщиной, равной толщине листов стенки, путем сварки их между собой внахлестку с двух сторон; - производят V-образную разделку кромок листа стенки и вставки; - ставку В подгоняют встык с листами стенки резервуара и сваривают: с двух сторон в два-три слоя обратноступенчатым методом с длиной ступени не более 200- 250 мм.

Рисунок 26 Дефект: подрезы А основного металла стенки Б резервуара глубиной до 1,5 мм в узле сопряжения с днищем В или катет шва менее проектного размера.

Рисунок 27 Метод исправления 1: - участок подреза тщательно очищают металлической щеткой; - подрезы подваривают тонкими валиками Г электродами диаметром 3 мм в два-три прохода; - после сварки каждого слоя поверхность шва тщательно зачищают от шлака. Дефект: вертикальные сварные соединения стенки резервуара (в том числе монтажные) имеют недопус-тимые дефекты в виде непроваров, цепочек газовых пор и шлаковых включений. Метод исправления 2: - полностью удаляют сварное соединение на всю высоту пояса стенки и разделывают листы со скосом двух кромок (ГОСТ 5264-80). Удаляют и разделывают кромки листов воздушно-дуговой резкой или армированными абразивными кругами.

Рисунок 28 Дефект: замена стенки резервуара без разрушения днища и перекрытия. Метод исправления: Ремонт стенки осуществляется при помощи специальных монтажных стоек, поддомкрачивающих стенку резервуара. Стойки устанавливают снаружи резервуара в количестве 8-10 штук в зависимости от объема резервуара и приваривают к листам верхнего пояса около ферм (балок перекрытия). Допускается также замена стенки резервуара последовательными; участками с перемещением монтажных стоек после подведения нового; участка и его сварки. Дефект: коробление двух верхних поясов стенки резервуара, распространившееся на значительную площадь. Метод исправления: - стойки собирают и устанавливают под две рядом стоящие фермы (балки) в районе устранения дефектов. Стойки укрепляют на днище и поддомкрачивают фермы (балки щитов) покрытия; - вырезают деформированные листы, подгоняют и прихватывают новые листы встык или внахлестку в зависимости от конструкции стенки и сваривают; - стойку переставляет под следующую ферму (балку щитов) и поддомкрачивают. Дефект: одиночная вмятина А в верхних поясах стенки Б резервуара, превышающая допустимые размеры и имеющая плавный контур. Резервуар не имеет понтона.

Рисунок 29 Метод исправления: - в центре вмятины приваривают прерывистым швом круг-лую накладку В диаметром 120-150 мм из стали толщиной 5-6 мм с заранее приваренной серьгой; - в серьге прикрепляют трос диаметром 12-13 мм и при помощи лебедки или трактора вмятину выправляют; - уголок приваривают прерывистым швом 4X100/300 мм; 1.3.7 Технология капитального ремонта резервуара Перед проведением ремонтных работ резервуар должен быть полностью опорожнен и тщательно очищен. При удалении продукта следует предупреждать образование вакуума в резервуаре, что может привести к разрушению аппарата. Для этого проверяют состояние дыхательного клапана и соответствие его пропускной способности скорости откачивания.

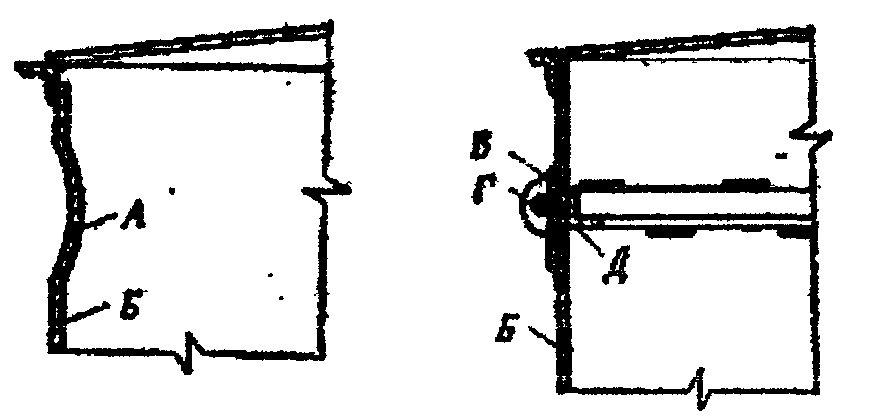

Рисунок 30 - Удаление и ремонт хлопунов Грунтовое основание под днищем резервуара может дать неравномерную осадку. Поэтому возникает необходимость ремонта основания. Причинами неравномерной осадки резервуара является недостаточное уплотнение грунта и размыв основания в вследствие утечки продукта через неплотности в днище. В результате неравномерной осадки могут оторваться штуцера или запорная арматура, лопнуть сварные швы на корпусе, днище и в местах их соединения. Местная осадка приводит к образованию выпучин и вмятин. Особенно часты случаи появления на днище хлопунов - местных выступов и впадин. Их следует вырезать и после подсылки песка до отметки днища, утрамбовки основания и нанесения на него слоя гидроизоляции закрыть новым листом приваркой внахлестку, как показано на рисунке 2.1 (а), иногда на вершине хлопунов вырезают отверстия, через которые производят подбивку основания песком, в этом случае после утрамбовки форма хлопунов сохраняется, а лопатки накладывают только под отверстие, как показано на рисунке 2.1 (б). Замена днища осуществляется следующим образом: в первом поясе корпуса вырезается монтажное окно размером 2000-1500 мм. Резервуар поднимается от основания на высоту 150-200 мм. Днище разрезается на куски, которые отрезаются от корпуса по периметру снаружи и внутри резервуара. Из резервуара удаляются обрезанный металл. Нивелируется основание с после-дующим покрытием гидрофобным изолирующим слоем. Через монтажное «окно» подаются заготовленные листы и окрайки. Днище и окрайки собираются в два слоя. Корпус резервуара опускается на окрайки и заваривают круговые швы, прикреп-ляющие первый пояс корпуса к днищу. 1.3.8 Ремонт оснований и фундаментов При ремонте оснований резервуаров выполняют следующие работы: а) исправление краев песчаной подушки подбивкой гидроизо-лирующего грунта; б) исправление просевших участков основания; в) заполнение пустот под днищем в местах хлопунов. При ремонте основании для подбивки, исправления песчаной подушки и заполнения пустот под днищем и в местах хлопунов применяют гидроизолирующий («черный») грунт, состоящий из супесчаного трута и вяжущего вещества: а) песок крупностью 0,1 - 2 мм - от 80 до 85 процентов; б) песчаные, пылеватые и глинистые частицы крупностью менее 0,1 мм - от 40 до 15 процентов. Допускается содержание в песке гравия крупностью, от: 2 до -20 мм в количестве не более 25 процентов от объема всего грунта. В качестве вяжущего вещества для гидроизолирующего, грунта применяют жидкие битумы по ГОСТ 11955 - 82. Битумы нефтяные жидкие дорожные; каменный деготь по ГОСТ 4641 - 80. Дегти каменноугольные дорожные; полугудроны по ОСТ 38.0184 - 75: Полугудрон. Технические условия; мазуты по ГОСТ 10585-75. Топливо нефтяное. Если ремонт основания выполняют в зимних условиях, то черный грунт следует укладывать подогретым до 50 - 60 градусов. 1.3.9 Документация при сдачи резервуара РВС 3000 в ремонт Резервуар после ремонтных работ принимают на основе дефектной ведомости и проектно-сметной документации с приложением актов на работы, выполненные при ремонте.В зависимости от типа ремонтных работ прилагается следующая документация: а) дефектная ведомость (при нескольких дефектах); б) чертежи, необходимые при ремонте; в) проект производства работ по ремонту резервуара (ППР) или технологическая карта ремонта отдельных мест или узлов; г) документы (сертификаты и другие документы), удостоверяющие качество металла, электродов, электродной проволоки, флюсов, клея и прочих материалов, примененных при ремонте; д) акты приемки основания и гидроизолирующего слоя; е) копии удостоверений (дипломов) о квалификации сварщиков, проводивших сварку конструкции при ремонте, с указанием присвоенных им цифровых или буквенных знаков; ж) акты испытания сварных соединений днища, стенки, кровли; з) заключения по качеству сварных соединений стенки и окрайков днища со схемами расположения мест контроля при физических методах контроля; и) журнал проведения ремонтных работ и журнал сварочных работ или другие документы, в которых приведены атмосферные условия в период ремонта; к) документы о согласовании отклонений от чертежей и ППР, если при ремонте такие отклонения были допущены; 1.3.10 Мойка резервуара РВС 3000 После того, как из резервуара удален остаток продукта и проведена его дегазация, осуществляется доведение его поверхностей до требуемого уровня чистоты. Начинается этот процесс промывки поверхностей резервуара РВС 3000 Промывка проводится в два этапа: А) первичная промывка; Б) удаление продукта промывки;

|