Контроль шпоночных и шлицевых соединений

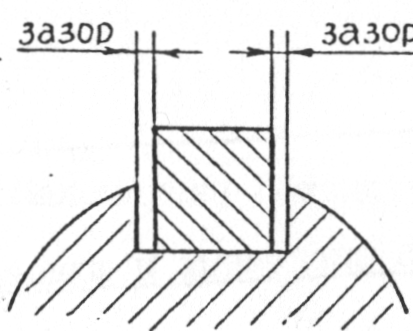

Перед сборкой шпоночных соединений проверяют поверхности собираемых деталей и устраняют забоины, заусенцы, задиры и другие дефекты. Отверстия насаживаемой детали центрируют относительно вала по его поверхности. При посадке с натягом применяют специальные приспособления, а в случае необходимости нагревают охватывающую деталь. Сборку соединения контролируют путем покачивания детали на валу, перемещения ее вдоль вала, а также определения биения плотной посадки шпонок. При сборке соединения при помощи клиновой шпонки необходимо следить за тем, чтобы шпонка плотно прилегала ко дну паза вала и втулки закрепляемой детали. Шпонка должна иметь зазоры по своим боковым стенкам. Уклоны на рабочей поверх-ности шпонки и в пазу втулки должны совпадать, иначе деталь будет сидеть на валу с перекосом. Точность посадки шпонки проверяется щупом с обеих сторон ступицы. При этом проверяют плотность между дном паза ступицы и рабочей гранью шпонки. Наличие зазора с одной из сторон свидетельствует о несовпадении уклона шпонки с уклоном шпоночного паза в ступице. В соединениях с клиновой шпонкой боковой зазор между пазом и шпонкой (рис. 1) не должен превышать установленных величин (суммарной с обеих сторон), мм (см. табл.3).

Таблица 3. Допускаемый боковой зазор между пазом и клиновой шпонкой.

При сборке с помощью призматической шпонки у шпонки все грани должны быть параллельны. Отсутствие бокового зазора между шпонкой и пазом проверяют щупом, затем насаживают охватывающую деталь (колесо, шкив, ролик) и проверяют наличие радиального зазора. Ширину и глубину канавки контролируют штангенциркулем. Шпоночная канавка в сопряженной детали под призматическую врезную шпонку выполняется одинаковой глубины, а под врезную клиновую шпонку - с уклоном 1:100. В собранном соединении между верхней гранью призматической шпонки и основанием паза ступицы (рис. 2) должен быть зазор в соответствии с данными табл.4.

Рисунок 2.Зазор между верхней гранью призматической шпонки и основанием ступицы. Таблица 4. Величина зазора между верхней гранью призматической шпонки и основанием ступицы.

Контроль размеров шпоночных пазов и их расположения относительно соответствующих цилиндрических поверхностей по ГОСТ 24109-80 Г0СТ 24118-80, ГОСТ 24120-80 и ГОСТ 24121-80. В ответственных шпоночных соединениях сопряжение дна паза с боковыми сторонами выполняется по радиусу, величина и предельные отклонения которого должны быть указаны на рабочем чертеже. Контроль предельных отклонений по ГОСТ 10748-79. При сборка шлицевые соединения как подвижные, так и неподвижные также подлежат контролю. Неподвижные шлицевые соединения проверяют после сборки на биение, а подвижные - на угловое смещение. При сборке ответственных шлицевых соединений дополнительно проверяют прилегание их сопрягаемых поверхностей на краску. Прямобочные шлицевые соединения различаются по способу (центрирования втулки относительно вала. Если точность центрирования не имеет существенного значения и в то же время требуется обеспечить достаточную прочность соединения, применяют центрирование по боковым сторонам зубьев. Когда же требуется обеспечить кинематическую точность, применяют центрирование по наружному или внутреннему диаметру. При центрировании по наружному диаметру фаски или скругления делают на углах зубьев вала, а при центрировании по внутреннему диаметру - в углах впадин между зубьями вала. Центрирование эвольвентных шлицевых соединений производят, как правило, по боковым сторонам зубьев, когда необходима особенно высокая точность вращения деталей, посаженных на шлицевой вал, применяют центрирование по наружному диаметру. Перед сборкой шлицевых соединений необходимо тщательно осмотреть собираемые детали и удалить с поверхности шлицев забоины, заусенцы, запилить острые края и снять фаски на торцах вала и втулки. Сопрягаемые поверхности должны быть смазаны. Зазоры в шлицевых соединениях определяют щупом или индикаторными устройствами. При этом щуп вводят между зубьями и шлицами, когда вал, на который насаживают деталь, застопорен от вращения, а к насаживаемой детали приложено усилие. Поворачивая деталь в обе стороны, замеряют зазор или угловое смещение, которые должны соответствовать требованиям чертежа. При сборке редукторов проверяют качество зубчатого зацепления также с помощью щупа, индикаторного устройства и свинцовых пластин. При этом свинцовую пластину толщиной в 2-2,5 больше гарантированного бокового зазора накладывают на зубья и деформируют поворачиванием колес. Толщину оттисков измеряют микрометром. Для проверки бокового зазора по всей длине зуба свинцовые пластины устанавливают в нескольких сечениях по длине зуба. Во всех случаях боковой зазор измеряют в трех-четырех точках для установления допустимой его разности по окружности. Размер контакта зубьев выражается пятном контакта - частью боковой поверхности зуба колеса, на которой располагаются следы прилегания его к зубьям шестерни после совместного их вращения при легком торможений колес. Размеры контакта определяются в процентах: ---по длине зуба как отношение общей длины контакта к полной длине зуба; ---по высоте зуба как отношение средней высоты следов прилегания по всей длине зуба к рабочей высоте зуба. Таблица 5. Нормы пятна контакта.

Пятно контакта проверяют с помощью тонкого слоя краски. Более точную картину поверхности контакта дает обкатка зацепления в течение 15-20 глин без краски и масла с подачей на зуб керосина. При этом на зубьях ясно видны блики (пятна контакта). Таблица 6. Объекты контроля, контролируемые параметры и исполнители контроля в сборочном производстве.

Контрольные вопросы. 1. Назовите основные объекты контроля в сборочном производстве. 2. Назовите основные контролируемые параметры по объектам контроля. 3. Какие методы и средства контроля применяются при контроле в сборочном производстве? 4. Как обеспечивается правильность затяжки болтов и гаек? 5. Чем контролируются размеры и расположение болтов, шпилек, винтов? 6. Как проверить стопорящие свойства стопорной шайбы во время сборки? 7. Какие дефекты резьбы у болтов, гаек, винтов, шпилек не допускаются при сборке? 8. Как маркируются болты, винты в зависимости от направления нарезанной резьбы? 9. Что подлежит контролю в заклепочных соединениях? 10. Чем проверяются размеры отверстий и гнезд под заклепки? 11. Как проверяют качество клепки в труднодоступных зонах? 12. Как проверяют качество установленных заклепок? 13. Назовите основные вицы дефектов, причины их возникновения и способы обнаружения. 14. Как контролируется зазор в шпоночных соединениях с клиновой и призматической шпонкой? 15. Чем и как контролируется боковой зазор в шлицевых в подвижных и неподвижных шлицевых соединениях? 16. Назовите исполнителей контроля по основным объектам контроля в сборочном производстве.

|