МЕТОДИКА РАСЧеТА И ВЫБОРА ПОСАДОК С ЗАЗОРОМ В ПОДШИПНИКАХ СКОЛЬЖЕНИЯ

Саратовский государственный технический университет

М.Г. Бабенко

КОНТРОЛЬНАЯ РАБОТА Учебно-методическое пособие по дисциплине «Метрология, стандартизация и сертификация» для студентов специальностей 120100, 200500, 150200 всех форм обучения

Саратов 2006

Задача 1 Для заданных в табл. 1 приложения исходных данных рассчитать и выбрать посадку с зазором для подшипника скольжения. Построить схему расположения полей допусков выбранной посадки с указанием числовых значений размеров, отклонений, допусков и зазоров.

Задача 2 Для заданных в табл. 2 приложения исходных данных рассчитать и выбрать посадку с натягом для гладкого цилиндрического сопряжения. Построить схему расположения полей допусков выбранной посадки с указанием числовых значений размеров, отклонений, допусков и натягов. Задача 3 Рассчитать предельные размеры рабочих калибров (скобы и пробки) для деталей, образующих выбранную в задаче 2 посадку с натягом; построить схему расположения полей допусков калибров с указанием числовых значений размеров и отклонений; вычертить рабочие чертежи калибров. МЕТОДИКА РАСЧеТА И ВЫБОРА ПОСАДОК С ЗАЗОРОМ В ПОДШИПНИКАХ СКОЛЬЖЕНИЯ

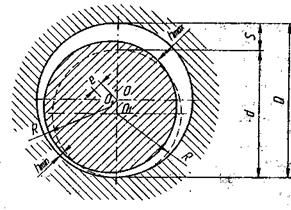

Выбор посадок в подшипниках скольжения основан на определении условий, обеспечивающих жидкостное трение между вращающейся цапфой и вкладышем подшипника (в подшипниках скольжения вал назван цапфой, втулка – вкладышем). Расчет ведется из условий вращения вала в опорном подшипнике с постоянной скоростью при постоянном по величине и направлению давлении вала на опору. Наибольшее распространение получили гидродинамические подшипники, в которых смазочный материал увлекается вращающейся цапфой или вкладышем подшипника. В результате этого возникает гидродинамическое давление, превышающее нагрузку на опору и стремящееся расклинить поверхность цапфы и вкладыша. При этом вал отделяется от поверхности вкладыша и смещается по направлению вращения (рис. 1). Когда вал находится в состоянии покоя, поверхность опорной цапфы соприкасается с вкладышем подшипника по нижней образующей, а по верхней имеется зазор: S = D - d. При определенной частоте вращения вала (остальные факторы постоянны) создается равновесие гидродинамического давления и сил, действующих на опору. Положение вала в состоянии равновесия определяется абсолютным ℮; и относительным c = 2℮/S эксцентриситетами. Поверхности цапфы и вкладыша при этом разделены переменным зазором, равным hmin в месте их наибольшего сближения и hmax = S - hmin на диаметрально противоположной стороне. Наименьшая толщина масляного слоя hmin связана с относительным эксцентриситетом c зависимостью [1]:

Рис. 1. Схема положения цапфы в состоянии покоя (штриховая линия) и при установившемся режиме работы подшипника: О – центр вкладыша;

Согласно гидродинамической теории смазки, несущая способность слоя в подшипнике (при его неразрывности) определяется следующим выражением [1]:

где R – радиальная нагрузка, Н; m – динамическая вязкость смазки, H·c/м2; w – угловая скорость вращения вала, рад/с; l – номинальная длина подшипника, м; d – номинальный диаметр соединения, м; y – относительный зазор, равный отношению CR – безразмерный коэффициент нагруженности подшипника.

Относительный зазор y определяется по эмпирической формуле:

где V – окружная скорость вращения цапфы, м/с:

Определив окружную скорость вращения цапфы V и подсчитав величины относительного зазора y и оптимального диаметрального S = D - d, выбирают посадку по стандартным таблицам предельных зазоров таким образом, чтобы величина среднего зазора выбранной посадки S

где Smin, Smax – значения наибольшего и наименьшего зазоров выбранной посадки. Посадки рекомендуется назначать в системе отверстия. Посадки типа Выбранная посадка проверяется на условие неразрывности масляного слоя: hmin ≥ hж.т. ≥ К (RzD + Rzd + hg), где hж.т. – слой смазки, достаточный для обеспечения жидкостного трения; RzD, Rzd – высота микронеровностей вкладыша и цапфы подшипника; hg – добавка, учитывающая отклонения нагрузки, скорости, температуры и других условий работы (в общем случае, когда неизвестны конкретные условия работы подшипника, hg принимают равным 2 мкм); К – коэффициент запаса надежности по толщине масляного слоя (принимается ³ 2). Для определения hmin нужно найти значение относительного эксцентриситета c, который определяется по найденному значению CR и отношению Из (2) имеем:

Следует стремиться, чтобы значение относительного эксцентриситета c ³ 0,3, так как в противном случае могут возникнуть самовозмущающиеся колебания вала. Если c < 0,3, то следует внести изменения в значения исходных данных. Определив c, находят наименьшую величину масляного слоя выбранной посадки:

где S В заключение находится величина действительного коэффициента запаса надежности:

Посадка обеспечивает жидкостное трение, если Kq > 2.

Таблица 1 Коэффициент нагруженности CR для подшипников с углом охвата 180° [3]

Примечание. Промежуточные значения получать интерполяцией табличных значений. Для выбранной посадки приводится схема расположения полей допусков с указанием предельных размеров и отклонений отверстия и вала, минимального, максимального и среднего зазоров, допусков отверстия, вала и допусков посадки.

|

. (1)

. (1)

, (2)

, (2) ;

; , (3)

, (3) . (4)

. (4) была наиболее близка к расчетной величине зазора S:

была наиболее близка к расчетной величине зазора S: , (5)

, (5) , дающие зазор, равный нулю, выбирать не следует.

, дающие зазор, равный нулю, выбирать не следует. с помощью табл. 1.

с помощью табл. 1.