И полуфабрикатов

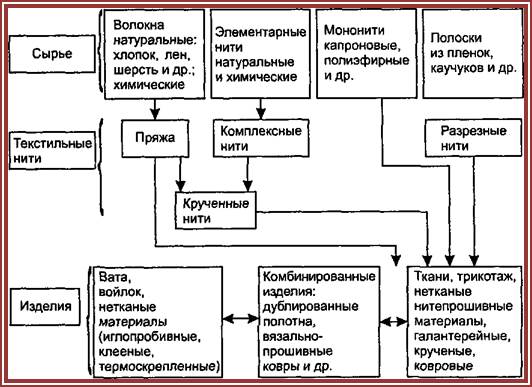

Классификация и свойства текстильного сырья Рынок текстильных материалов очень разнообразен. Поэтому принципиальное значение для их идентификации имеет изучение происхождения материалов или способа выработки, химического состава, особенностей строения текстильного полотна, а иногда и области их использования. Основанием для идентификации тех или иных текстильных материалов может служить их принадлежность к однородным группировкам, объединяющим товары с одинаковыми признаками. Одним из основных признаков, позволяющих сгруппировать текстильные материалы является степень обработки. Первую группу образует текстильное сырье (элементарные волокна и нити), вторую - текстильные нити всех видов (пряжа, мононити, комплексные нити, пленочные и комбинированные нити) и третью - разнообразные изделия (рис. 2.4). В основу классификации текстильных волокон и нитей положены их происхождение (способ получения) и химический состав. По происхождению все волокна подразделяют на натуральные и химические. К натуральным относят волокна растительного, животного и минерального происхождения, которые образуются в природе без непосредственного участия человека. Натуральные растительные волокна состоят из целлюлозы. Их получают с поверхности семян (хлопок) и плодов (койр), из стеблей (лен, рами, пенька, джут и др.) и листьев (абака, или манильская пенька, сизаль) растений. Натуральные волокна животного происхождения состоят из белков — кератина (шерсть различных животных) или фиброина (шелк тутового или дубового шелкопряда).

Рис. 2.4. Общая классификация текстильных материалов по степени обработки

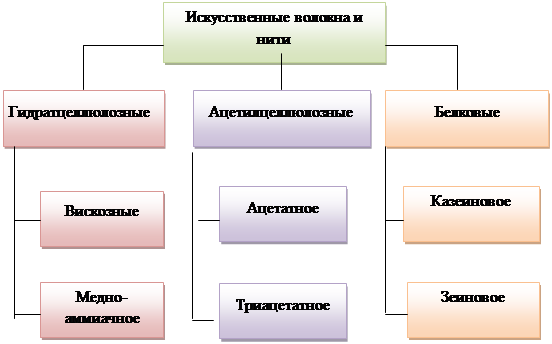

К химическим относят волокна, создаваемые в заводских условиях путем формования из органических природных или синтетических полимеров или из неорганических веществ. Искусственные волокна получают из высокомолекулярных соединений, встречающихся в готовом виде (целлюлоза, белки), а синтетические — путем синтеза из низкомолекулярных соединений (продуктов переработки нефти и каменного угля). Основным полимером, из которого состоят природные волокна растительного происхождения, является целлюлоза, относящаяся к классу полисахаридов. Из существующих видов целлюлозных волокон наиболее распространенными являются хлопковые и льняные волокна. Хлопок - это волокна, покрывающие семена хлопчатника - одно-летнего теплолюбивого растения семейства мальвовых. Основным веществом хлопка (94—96 %) является целлюлоза, к сопутствующим веществам (4—6 %) относятся пектиновые (склеивающие), жировосковые, азотсодержащие, минеральные и другие вещества. В зависимости от толщины стенок волокна для хлопка установлено 11 групп зрелости: от 0 (незрелое волокно) до 5 (предельно зрелое волокно) с интервалом 0,5. Наиболее пригодны для изготовления текстильных материалов волокна со степенью зрелости 2,5-3,5. Длина хлопковых волокон колеблется от 1 до 55 мм. Хлопок длиной менее 20 мм непригоден к прядению. Между длиной и тониной волокна существует зависимость: чем длиннее волокно, тем оно тоньше. Различают тонковолокнистый (130-150 мтекс) и средневолокнистый (160-220 мтекс) хлопок. Лучшим по длине волокна, тонине и прочности является тонковолокнистый хлопок. Различают понятия хлопок-сырец и хлопковое волокно. Например, хлопок-сырец - это семена хлопчатника, покрытые волокнами. Первичную обработку хлопка-сырца осуществляют на хлопкоочистительных заводах, которая заключается в последовательном отделении хлопкового волокна со средней длиной более 20 мм, пуха (линта) с длиной менее 20 мм и подпушка (делинта) с длиной менее 5 мм. Для транспортирования на прядильные фабрики хлопковое волокно прессуют в кипы массой 150-200 кг. Лен представляет собой волокна, которые получают из стеблей, листьев или оболочек плодов растений, называются лубяными. Наиболее распространены лубяные волокна следующих видов: тонкие стеблевые - лен и рами, применяемые для выработки бытовых, а также мешочных и различных технических тканей; грубые стеблевые - пенька (волокно конопли), джут, кенаф и другие, используемые в основном для изготовления тарных тканей и крученых изделий - шпагатов, веревок, канатов и т. п.; жесткие листовые - манилла, сизаль, генекен и другие, перерабатываемые преимущественно в крученые изделия - морские канаты и т. п. К менее распространенным лубяным волокнам относятся: из стеблевых — кендырь, канатник; из листовых - юкка, новозеландский лен, драцена; из плодовых - койр, извлекаемый из покрова скорлупы орехов кокосовой пальмы и используемый для изготовления веревок, плетеных изделий и как набивочный материал. Из всех лубяных волокон наибольшее применение получило льняное. Уникальной особенностью льна является устойчивость к микробным разрушениям. В волокнам животного происхождения относятся шерсть и шелк. Шерстью называется волосяной покров животных, который поддается переработке в пряжу или войлок. Основную долю волокна (95-97 %) составляет овечья шерсть, 2-3 % козья, 1-2 % верблюжья. Шерсть является натуральным белковым волокном. Она имеет полую структуру основы, что и делает ее легкой с хорошим отношением вес-теплоемкость. Чем меньше диаметр волокна, тем меньше полость и самая тонкая шерсть может быть сплошной с прерываниями полости основы. Шерсть делится на 3 вида: - натуральная (шерсть, состригаемая с животных шерсть (овечья, козья и др.) наиболее высокого качества; - заводская шерсть- шерсть, снятая со шкуры животных, менее прочная, чем натуральная; - восстановленная шерсть – шерсть, получаемая расщипыванием шерстяного лоскута, обрывков пряжи - наименее прочная. Выделяют следующие виды шерсти: · грубая - используется для изготовления сукна, войлока. Она содержит все типы волокон; · полугрубая - состоит из ости и переходного волоса, используется для выработки пальтовых тканей; · тонкая - состоит из пуховых волокон, используется для выработки высококачественных шерстяных тканей; · полутонкая - состоит из пуховых волокон и переходного волоса, используется для выработки пальтовых и костюмных тканей. Шерсть - это мягкое ценное натуральное волокно, которое характеризуется равномерной длиной ворса, тонкостью и особой структурой. Основные свойства шерсти: мягкость и прилегаемость, растяжимость, устойчивость к сниманию. Шерстяные волокна под микроскопом можно легко отличить от других волокон - их наружная поверхность покрыта чешуйками. Чешуйчатый слой состоит из мелких пластинок в форме конусообразных колец, нанизанных друг на друга, и представляет собой ороговевшие клетки. За чешуйчатым слоем следует корковый - основной, от которого зависят свойства волокна и изделий из них. В волокне может быть и третий - сердцевинный слой, состоящий из рыхлых, заполненных воздухом клеток. В зависимости от того, какие слои в шерсти присутствуют, она может быть следующих видов: пух, переходный волос, ость, мертвый волос Пух - тонкое, сильно извитое, шелковистое волокно без сердцевинного слоя. Переходный волос имеет прерывистый рыхлый сердцевинный слой, благодаря чему он неравномерен по толщине, прочности, имеет меньшую извитость. Ость и мертвый волос имеют большой сердцевинный слой, характеризуются большой толщиной, отсутствием извитости, повышенной жесткостью и хрупкостью, малой прочностью. Важными показателями качества шерстяного волокна являются его длина и толщина. Длина шерсти влияет на технологию получения пряжи, ее качество и качество готовых изделий. Из длинных волокон (55-120 мм) получают гребенную (камвольную) пряжу - тонкую, ровную по толщине, плотную, гладкую. Из коротких волокон (до 55 мм) получают аппаратную (суконную) пряжу, которая, в отличие от камвольной, более толстая, рыхлая, пушистая, с неровностями по толщине. Шелком называют нити, являющиеся продуктом выделения особых, так называемых белкоотделительных желез различных животных, относящихся главным образом к типу членистоногих, к классу насекомых, к отряду чешуекрылых (бабочек) и проходящих в одном поколении четыре последовательные стадии развития: яйцо (грена), гусеница, куколка, бабочка. В процессе перехода от второй к третьей стадии многие чешуекрылые выделяют шелковые нити и, завивая их вокруг своего тела, образуют плотные оболочки - коконы, служащие для предохранения от разных атмосферных воздействий и врагов - других насекомых, птиц и т. д. Промышленное значение имеет шелк, выделяемый гусеницами (личинками) бабочек, относящихся к двум семействам - настоящих шелкопрядов (бомбициды) и сатурнид, или глазчаток. Основное количество шелка (более 90 %) дает тутовый шелкопряд - вид, относящийся к первому из указанных семейств; его часто называют культурным или одомашненным, так как он разводится в помещениях, а корм - лист тутового дерева (шелковицы) доставляет ему человек. Культурный шелкопряд, разведение которого осуществляется более 3000 лет, сильно изнежен и в природных условиях не живет. Небольшое промышленное значение имеет шелк, выделяемый шелкопрядами некоторых видов, относящихся ко второму семейству - китайским, индийским и японским дубовыми, айлантовым, питающимся листьями китайского ясеня (айланта), и рядом других. Этих шелкопрядов называют дикими, так как они выкармливаются непосредственно на растущих деревьях или в условиях, близких к природным. Шелк также дают и другие животные, относящиеся к типу членистоногих, но к иному, чем насекомые, классу, а именно пауки. Попытки использования шелка пауков (паутины) успеха не имели, так как коконы их трудно разматываются и дают малое количество нити. Кроме того, животные еще одного типа - моллюски вида пинна нобилис и другие - выделяют пучки прочных волокон длиной 40-60 мм, с помощью которых прикрепляются к подводным скалам. Шелк моллюсков промышленного значения не имеет, но иногда используется в кустарных промыслах. В результате выкормок гусениц собирают сырые коконы с живой куколкой внутри. После первичной обработки, основными операциями которой являются умерщвление куколок и сушка коконов,получаютсухие коконы. Разматывая их, получают коконную нить, состоящую из двух элементарных - так называемых шелковин. Ввиду их большой тонины одновременно ведется промышленная размотка нескольких коконов и получается шелк-сырец (грежа), в котором шелковины склеены благодаря наличию на них серицина. Шелк-сырец непосредственно или после переработки во вторичную крученую нить - крученый шелк - используется для выработки тканей и других изделий. Отходы шелка, получающиеся как на выкормках, так и на всех стадиях переработки, путем разрывания превращаются в волокна. Из них вырабатывают шелковую пряжу, которую также используют для изготовления тканей и других изделий. Шелк является ценным видом текстильного сырья, обладающим хорошими механическими и другими свойствами, красивым внешним видом, легко окрашивающимся и т. д. Однако трудозатраты на его получение и первичную обработку велики. Поэтому шелк относительно дорог, по сравнению с другими волокнами производится в относительно небольших количествах и имеет ограниченное применение. Большинство шелкопрядов питается листьями каких-либо определенных деревьев. Тутовый шелкопряд, как видно из самого его названия, питается листьями тутовника (шелковицы). Многочисленные попытки заменить шелковицу другим кормом, например листьями некоторых видов многолетних трав, которые неоднократно делались при выкормке на протяжении многих лет, не дали положительных результатов. Питаясь листьями других растений, гусеницы легко заболевают и гибнут. В последнее время в Японии делаются попытки проводить выкормки на питательных смесях в виде муки из сушеных тутовых листьев, крахмала, казеина и других веществ. Нормальное развитие шелковицы возможно в умеренно теплом климате (примерно до 52-53° северной и 35° южной широты). Она хорошо произрастает во многих районах Средней Азии, в Закавказских республиках, на Украине, в Молдавии, на Дальнем Востоке. Искусственные волокна (нити) - это химические волокна, получаемые химическим превращением природных органических полимеров (например, целлюлозы, казеина, протеинов или морских водорослей). Многие путают искусственные и синтетические волокна. Искусственные волокна получают из полимеров, встречающихся в природе в готовом виде (целлюлоза, белки) (рис.1). Например, вискоза, это та же целлюлоза, что и в хлопке. Только вискозу прядут из древесных волокон. Гидратцеллюлозные волокна и нити. Исходным сырьем для получения гидратцеллюлозных волокон служит природная целлюлоза, получаемая из древесины ели, сосны, пихты, бука, хлопкового пуха. Чтобы получить из «дров» мягкие нити, необходимы разные химические процессы, поэтому получение и обработка сырья осуществляется на предприятиях химической промышленности.

Рис.1. Виды искусственных волокон.

В результате химического воздействия природная целлюлоза превращается в гидратцеллюлозу. По химическому составу гидратцеллюлоза аналогична природной целлюлозе, поэтому химические свойства и характер горения гидратцеллюлозных волокон аналогичны этим же свойствам волокон из природной целлюлозы (хлопок, лен). Однако, вследствие рыхлой структуры, гидратцеллюлозные волокна менее стойкие, чем природные, более чувствительны к действию кислот, едких щелочей и быстрее горят (пламя ярко-желтое, сгорает полностью, пепел серый, рассыпчатый, запах жженой бумаги). Вискозные волокна - волокна, получаемые химической переработкой природной целлюлозы. Вискозные волокна свое название получили от латинского слова «viscosus» - вязкий, клейкий. Исходным сырьем для получения вискозных волокон служит древесная целлюлоза. Вискозные волокна в настоящее время являются одним из важнейших видов сырья для текстильной промышленности, хотя и наблюдается уменьшение их выпуска. Производство вискозных волокон в ряде промышленно развитых стран за последние десятилетия уменьшилось в связи с тем, что это производство загрязняет окружающую среду выбросами сероуглерода и сероводорода. Создание непрерывных технологических процессов содействует решению экологических проблем производства, приводит к повышению качества нитей и удешевлению их производства. Вискозные текстильные нити остаются вне конкуренции для производства многих видов изделий, в частности полотен бытового и подкладочного ассортимента. Обычные и высокомодульные вискозные штапельные волокна с успехом применяются вместо хлопка. Они используются в чистом виде и в различных смесях. Значительная часть выпускаемых волокон модифицирована и имеет улучшенные или специальные свойства – бактерицидные, огнезащищенные, окрашенные в массе и другие. Высокопрочное вискозное волокно представляет собой физически модифицированное волокно. В результате изменения условий формования и последующей вытяжки нити приобретают равномерную ориентированную структуру из длинных макромолекул. Обладают повышенной прочностью, устойчивостью к истиранию и многократным изгибам. Высокомодульное вискозное волокно - модифицированное волокно, обладает равномерной, плотной, ориентированной структурой в результате формирования нити при более низких скоростях с последующей вытяжкой и термофиксацией. Высокомодульным вискозным волокном является волокно сиблон, которое имеет большую прочность, чем обычное вискозное волокно, оно меньше набухает и усаживается, по своим свойствам сиблон приближается к хлопковому волокну. Полинозное волокно - модифицированное вискозное волокно. По свойствам оно приближается к свойствам тонковолокнистого хлопка. Полинозные волокна, как и обычные вискозные волокна, формуют из вискозы по мокрому методу. Однако технологические режимы получения этих двух типов волокон существенно различаются. В производстве полинозных волокон свежесформованное волокно находится в гелеобразном состоянии и состоит из ксатогената целлюлозы высокой степени этерификации, что позволяет подвергать волокно значительно большей пластификационной вытяжке. Для полинозного волокна характерны высокая степень ориентации и однородность структуры в поперечном сечении. При этом структура устойчива к действию воды и щелочей, благодаря чему механические свойства полинозного волокна мало изменяются в указанных средах, а изделия из них отличаются стабильностью формы и низкой сминаемостью. Для полинозных волокон характерны высокая прочность и низкое относительное удлинение. Их недостаток - высокая хрупкость и низкая прочность при изгибе. Полинозные волокна применяют для изготовления широкого ассортимента тканей взамен тонковолокнистого хлопка. В Японии торговые названия тиолан и поликот, в США - зантрел, Великобритании - винцел. Мтилон - химически модифицированное вискозное волокно, получаемое путем прививки к макромолекулам целлюлозы мономеров полиакрилонитрила, в результате чего волокно по внешнему виду и на ощупь напоминает шерсть. Отличается от вискозного волокна повышенной стойкостью к действию микроорганизмов, светостойкостью и устойчивостью к истиранию. Использовалось для ковровых изделий. Модал. MODAL - разновидность вискозного волокна. Впервые это волокно было произведено в Японии в 70 –е годы. Модал - целлюлозное модифицированное волокно, удовлетворяющее всем экологическим требованиям, производится исключительно без применения хлора, не содержит вредных примесей. Благодаря более глубокой обработке, это вискозное волокно еще лучше окрашивается. Микромодал. MICROMODAL - вискозное микроволокно. 100 метров такого волокна весит всего несколько грамм. Изделия, в которых используется это волокно, напоминают изделия из натурального шелка, отличаются бархатистостью и мягкостью. Лиоцелл. Получают путем прямого растворения целлюлозы в растворителях. Волокно лиоцелл и материалы на его основе близки по свойствам к вискозным, но имеют и свои особенности. Вследствие высокой ориентации макромолекул волокно обладает пониженной износоустойчивостью и деформативностью. Медно-аммиачное волокно. Вырабатывается из хлопковой целлюлозы. Имеет ограниченное применение, так как на его производство требуется больше затрат, чем на производство вискозных волокон. Применяется в основном при производстве трикотажа. Характер горения, химические и физико-механические свойства медно-аммиачных волокон аналогичны свойствам обычных вискозных волокон. Но медно-аммиачные волокна обладают меньшей прочностью и удлинением, в меньшей степени теряют прочность в мокром состоянии. Характеризуются однородной структурой без ориентированной оболочки, поперечное сечение практически круглой формы. Ацетилцеллюлозные волокна и нити. Основным сырьем для получения ацетилцеллюлозных волокон является хлопковая целлюлоза. В результате проведения химических реакций природная целлюлоза превращается в новое химическое соединение – ацетилцеллюлозу (химически связанную целлюлозу) Поэтому свойства ацетилцеллюлозных волокон существенно отличаются от свойств растительных и вискозных волокон. Ацетилцеллюлозные волокна используются для выработки тканей, бельевого и верхнего трикотажа, как в чистом виде, так и в смеси с другими волокнами. Ацетатное волокно. По своему строению ацетатное волокно аналогично вискозному. Ацетатное волокно имеет меньшую, чем вискозное волокно, прочность и меньшую потерю прочности в мокром состоянии. Ацетатное волокно значительно меньше набухает в воде, чем вискозное, обладает хорошими теплоизоляционными свойствами, пропускает ультрафиолетовые лучи, равномерно и глубоко окрашивается, имеет малую стойкость к истиранию, повышенную электризуемость, малую устойчивость к действию разбавленных кислот и щелочей. К группе белковых волокон относятся казеиновое и зеиновое волокна. Исходными полимерами для производства белковых волокон является казеин (казеин (от лат. caseus - сыр), сложный белок, в результате расщепления пептидных связей в процессе свёртывания молока) и зеин (зеин (от лат. zea - кукуруза), белок растительного происхождения содержится в зёрнах кукурузы. Молярная масса около 40 000. Кристаллы зеина по форме напоминают иглы или короткие нити. Зеин плохо растворим в воде; растворяется в 60-80%-ном этиловом спирте). Белковые волокна обладают мягкостью, хорошими теплоизоляционными свойствами, по показателям растяжимости и гигроскопичности приближаются к шерстяным. Но характеризуются низкой термостойкостью (боятся горячей, особенно подщелоченной воды), недостаточной прочностью и значительным снижением прочности в мокром состоянии. Производство белковых волокон ограничено из-за их низких механических свойств и в связи с тем, что сырьем для них служит ценный пищевой продукт. Синтетические волокна – это химические волокна, получаемые из синтетических полимеров. Синтетические волокна формуют либо из расплава полимера (полиамида, полиэфира, полиолефина), либо из раствора полимера (полиакрилонитрила, поливинилхлорида, поливинилового спирта) по сухому или мокрому методу. Синтетические волокна выпускают в виде текстильных и кордных нитей, моноволокна, а также штапельного волокна. Разнообразие свойств исходных синтетических полимеров позволяет получать синтетические волокна с различными свойствами, тогда как возможности варьировать свойства искусственных волокон очень ограничены, поскольку их формуют практически из одного полимера (целлюлозы и её производных). Синтетические волокна характеризуются высокой прочностью, водостой-костью, износостойкостью, эластичностью и устойчивостью к действию химических реагентов. Производство синтетических волокон развивается более быстрыми темпами, чем производство искусственных волокон. Это объясняется доступностью исходного сырья и быстрым развитием сырьевой базы, меньшей трудоёмкостью производственных процессов и особенно разнообразием свойств и высоким качеством синтетических волокон. В связи с этим синтетические волокна постепенно вытесняют не только натуральные, но и искусственные волокна в производстве некоторых товаров народного потребления и технических изделий. В соответствии с общей классификацией текстильных материалов по степени переработки из исходных текстильных материалов (волокон, элементарных нитей, полосок) получают различные виды текстильных нитей (пряжу, комплексные нити, разрезные нити и др.), из которых непосредственно производят готовые изделия (ткани, трикотаж и др.). Текстильная нить представляет собой текстильный продукт неограниченной длины и относительно малого поперечного сечения, состоящий их текстильных волокон и (или) нитей с круткой или без крутки. Текстильные нити делят на первичные и вторичные. Первичные текстильные нити используют для выработки текстильных изделий непосредственно после изготовления; это могут быть пряжа, комплексные нити, мононити и разрезные нити. Вторичные нити получают дальнейшей обработкой первичных нитей с целью изменения их внешнего вида и свойств; это могут быть крученые, фасонные, текстурированные и другие нити. При классификации текстильных нитей в таможенных целях учитывается ряд признаков, которые приведены в табл. 1. Таблица 1

Классификация текстильных нитей

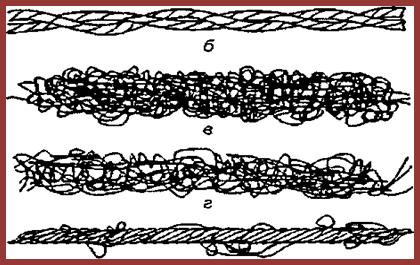

Пряжа - это текстильная нить, изготовленная из штапельных волокон, обычно скручиванием. Пряжу получают в совокупности процессов, называемых системой прядения. Системы прядения отличаются друг от друга способами чесания волокон и утонения продукта. К типовым системам относят кардную, гребенную и аппаратную. Кардная система прядения включает в себя все операции, кроме гребнечесания. Кардная пряжа состоит из относительно распрямленных и ориентированных волокон средней длины, но структура ее не равномерна по толщине и прочности, а поверхность хлопчатобумажной кардной пряжи имеет несколько ворсистую поверхность из-за выступающих кончиков волокон. По гребенной системе вырабатывают пряжу малой линейной плотности или средней, но с повышенной прочностью. Структура гребенной пряжи наиболее упорядоченная, потому что распрямленные и ориентированные в продольном направлении волокна равномерно распределены по длине и поперечному сечению. По сравнению с кардной гребенная пряжа более прочная, ровная, гладкая и чистая. Однородная нить или пряжа состоит из компонентов одной природы. В случае если в составе нити или пряжи используются компоненты разной природы, для нити применяется термин неоднородная, для пряжи — смешанная. Комплексные нити. Все комплексные нити, кроме натурального шелка, относятся к химическим нитям и состоят из элементарных нитей. Элементарная нить — это единичная нить практически неограниченной длины, рассматриваемая как бесконечная, в большинстве случаев ее получают из одного полимера. Текстильная нить, состоящая из двух или более элементарных, называется комплексной. Некоторые виды комплексных нитей представлены на рис. 2.

Рис. 2. Строение комплексных нитей: а - одиночная нить; 6 - однокруточная нить; в - эластик; г - мэлан; д – аэрон Мононити. Текстильная мононить представляет собой элементарную нить достаточной толщины и прочности, чтобы быть пригодной для изготовления текстильного изделия. Натуральной мононитью является конский волос, который используется при изготовлении прокладочных материалов. Химические мононити вырабатывают из полиамидов, полиуретанов, каучуков и других полимеров. Они имеют круглое или плоско профилированное поперечное сечение. К мононитям относятся металлические нити. В древности их изготавливали из золота и серебра. В настоящее время их получают способом волочения (вытягивания) из меди или ее сплавов или путем разрезания на ленточки алюминиевой фольги. Наиболее известные металлические нити: волока - нить круглого сечения; плющенка - плоская нить в виде ленточки; канитель - спиральная нить из волоки или плющенки; люрекс, или стюнит - ленточки шириной 1-2 мм из алюминиевой фольги с цветным покрытием (часто под золото или серебро) полиэфирной пленкой. Жгут. Текстильный жгут имеет то же строение, что и комплексная нить, но состоит из большего числа элементарных нитей. Текстильный жгут разрезается на штапельные отрезки и используется для изготовления пряжи. Крученые нити. Нить, полученная скручиванием одной или более текстильных нитей, называется крученой. Если нити соединяют без скручивания, получают трощеную нить. Нетрощеная некрученая нить или нетрощеная крученая нить, получившая крутку за одну операцию, называется одиночной. Нить, скрученная из двух или более одиночных за одну операцию, является однокруточной. Если однокруточная нить дополнительно скручивается с одной или несколькими текстильными нитями за одну или более операций, получается многокруточная нить. Текстурированные нити - это химические комплексные нити с измененной путем дополнительной обработки структурой. Текстурирование производится с целью придания гладким химическим нитям повышенной объемности, пушистости, упругой растяжимости. Большинство способов текстурирования основаны на механическом воздействии на комплексные нити (кручение, гофрирование, прессование и др.) при одновременном нагревании для стабилизации изменений формы элементарных нитей. Термофиксированные нити - это нити, подвергнутые тепловой или термовлажностной обработке для приведения их структуры в равновесное состояние. Высокообъемная пряжа получается из смеси разноусадочных волокон, повышенная растяжимость, объемность, пушистость и мягкость которой достигается за счет усаживания части волокон в результате влажно-тепловой обработки. Фасонные нити это текстильные нити, имеющие периодически повторяющиеся местные изменения структуры или окраски. В фасонных нитях сердцевинная нить обвивается нагонной или эффектной нитью большей длины, чем основная. Некоторые виды фасонных нитей: круглые и продолговатые узелки (узелковая нить); большие пушистые петли (букле); впряденные комочки цветных волокон (непс); из двух разноцветных нитей одинаковой толщины (мулине); в нити перпендикулярно продольной оси закреплено множество коротких волокон, создающих бархатистую поверхность нити (велюровые нити, синель). Армированные нити имеют сердечник, плотно обвитый или покрытый волокнами или другими нитями. В качестве сердечника используются комплексные нити капрона, лавсана, полиуретановые мононити и т. п., которые оплетают слоем хлопка, льна, шелка. В результате получают прочную упругую нить с хорошими гигиеническими свойствами. Пленочные нити (разрезные) получают путем разрезания на узкие ленточки пленочных материалов и фольги. К разрезным нитям относится также резиновая нить, получаемая путем разрезания тонких листов резины из натурального каучука.

|