Монтаж морских трубопроводов

Укладку морских трубопроводов можно осуществлять несколькими методами. Выбор метода для данной глубины воды обычно определяется сочетанием характеристик оборудования, возможностью его приобретения или аренды, условиями окружающей среды, стоимостью и другими факторами [2]. Наиболее распространенными являются следующие методы: 1. Для участков укладки трубопровода в траншею при пересечении береговой линии: ü протаскивание на берег с баржи, стоящей на якорях в море, по предварительно разработанной траншее с использованием береговых лебедок. ü монтаж плетей на берегу и протаскивание трубопровода в море по разработанной траншее с использованием лебедок рабочей баржи или буксиров. ü монтаж трубопровода на барже и протаскивание на берег с баржи по предварительно разработанной траншее. Тяговое усилие передается от установленной на барже лебедки через канат, проходящий через блок на берегу, и обратно на лебедку баржи.

Последний метод является оптимальным с точки зрения минимализации подготовительных работ и затрат на организацию и эксплуатацию береговых сооружений. 2. Для укладки трубопровода в глубоководных зонах: ü обычный S-метод; ü метод укладки при вертикальном положении труб (J-метод); ü укладка трубопровода с барабана (G-метод); ü буксировка над дном; ü протаскивание по дну; ü буксировка на заданной глубине; ü буксировка на поверхности.

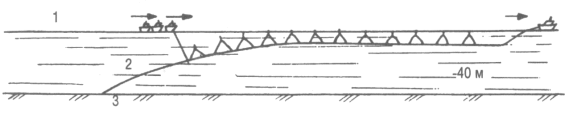

Методы буксировки обычно применяются только при работе с очень короткими трубопроводами. Для строительства подводных магистральных нефте- и газопроводов, протяженность которых может достигать десятков и сотен километров, в настоящее время применяют технологию наращивания трубопроводав море при использовании специальных трубоукладочных судов (ТУС). При этом все сварочные операции, неразрушаюший контроль и нанесение изоляции на монтажные стыки производятся на борту судна на нескольких рабочих постах одновременно. По мере наращивания трубопровода на одну трубу или секцию судно-трубоукладчик перемещается вперед, а трубопровод сходит на дно путем свободного погружения. Для плавного схода трубопровода с кормы и снижения возникающих напряжений судно оборудуют специальным поддерживающим устройством - стингером. Контроль напряженно- деформированного состояния трубопровода на стингере и свободно провисающем участке между стингером и морским дном осуществляется путем приложения продольного растягивающего усилия на ТУС. Удержание самого судна в стационарном положении осуществляется с помощью системы якорей или динамического позиционирования [2, 6, 9]. Современная технология строительства морских трубопроводов больших диаметров с использованием судов-трубоукладчиков основана на применении двух основных способов проихводства укладочных работ – S методе и J- методе укладки трубопровода. На практике используют сочетание обеих технологий, а именно строят прибрежные участки с помощью судов, реализующих S- метод, а продолжают монтаж в глубь моря J- методом. Укладки трубопровода в глубоководных зонах можно классифицировать следующим образом: 1. протаскивание по дну моря; 2. погружение с поверхности моря; 3. спуск на морское дно с трубоукладочных судов (ТУС). Способ укладки протаскиванием по дну Этот способ широко используется при сооружении трубопроводов в прибрежных зонах. Кроме того, способ протаскивания используют при сооружении трубопроводов к пунктам беспричального налива танкеров, прибрежным платформам или между двумя нефтедобывающими платформами в море [3]. В настоящее время делаются усилия для разработки технологии протаскивания трубопроводов на большие расстояния со стыковкой под водой в гипербарических камерах. Главной проблемой при этом остаётся проблема обеспечения необходимой точности укладки и стыковки каждой новой прибуксированной плети трубопроводов с уже лежащей на грунте. Технологический процесс строительства трубопроводов включает в себя изготовление на берегу плетей (длиной 500-2000 м), спуск их на воду и протаскивание по дну с применением мощных лебёдок или буксиров. Спусковая дорожка для транспортировки плетей трубопровода к урезу воды может иметь различную конструкцию (узкоколейная рельсовая дорога с тележками, спусковой путь из отдельных роликоопор, ледовая спусковая дорожка, спусковая дорожка в виде траншеи, заполненной водой и др.). При этом особое внимание обращается на защиту изоляционного покрытия от механических повреждений. Для создания необходимой тяги используют лебёдки, установленные на буксирах или баржах, которые удерживаются на якорях. К переднему концу плети приваривается оголовок с устройством для крепления троса. Оголовок имеет коническую форму или сферическую форму, что предотвращает возможность зарывания головного участка секции трубопровода в грунт при протаскивании. От оголовка трос идёт к тяговой лебёдке, установленной на судне. Для уменьшения силы трения плеть трубопровода оснащают разгружающимися понтонами, которые позволяют значительно понижать отрицательную плавучесть трубопровода [3]. Длина секции (плети), которая может быть уложена единовременно, зависит от её веса и мощности системы перемещения. Вес протаскиваемой плети – главный фактор. Способ протаскивания плетей трубопровода по дну по сравнению укладкой его с трубоукладочного судна имеет следующие преимущества: ü уменьшаются напряжения в трубопроводе; ü возрастает глубина укладки; ü сокращаются простои из-за погодных условий.

Иногда используется метод протаскивания труб в непосредственной близости от дна моря. При этом применяются понтоны, оснащённые гирляндами цепей, которые при правильном выборе их длины не позволяют трубопроводу всплыть на поверхность или опуститься на дно. Трубопроводная плеть находится в нулевой плавучести и может транспортироваться с помощью буксиров небольшой мощности на расстоянии 1-2 м от дна моря. Этот метод по сути дела совпадает со способом придонной буксировки трубопровода при его прокладке свободным погружением. Метод протаскивания в ледовых условиях становится приемлемым, если зимний лёд достаточно устойчив, чтобы использоваться как рабочая платформа, роли которой в обычных условиях играет судно.

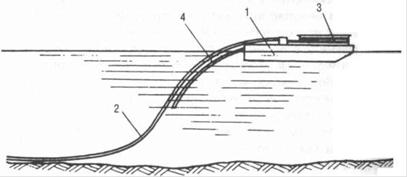

Рис. 9. 1- Секция трубопровода; 2- Роликовые дорожки; 3- Оголовок; 4- Судно; 5- Понтоны. Способ укладки по дну погружением с поверхности моря Этот способ широко используется при сооружении трубопроводов в прибрежных зонах. Порядок производства работ при прокладке трубопроводов предусматривает изготовление на берегу плетей, спуск их на воду, буксировку на плаву к месту укладки и опускания на дно. Осуществление буксировки требует благоприятных гидрологических условий региона и с успехом может применяться на допускаемых по расчёту глубинах моря при волнении 3-4 бала и небольших течениях. Сварка труб в плети и их изоляция могут быть выполнены по одной из технологических схем, применяемых в полевых условиях. Плети спускают на воду различными способами по узкоколейной дорожке с тележками, роликовым опорам и т.д. В отдельных случаях может оказаться целесообразным устройство траншеи, соединённой с морем [3, 9]. Преимущество способа поверхностной буксировки плетей трубопровода заключается в возможности визуальной проверки правильности расчёта плавучести трубопровода и полноты его оснастки. Если условия на береговом участке не позволяют собирать и опускать плети в траншею, расположенную нормально к урезу воды, то плети можно собирать на лежнях или стеллажах и скатывать в воду по специально устроенной эстакаде или по наклонному стапелю. Готовые к прокладке плети длиной до 15 км буксируют к месту укладки. Трубопровод, поверхность которого, как правило, защищена бетонным покрытием для обеспечения отрицательной плавучести, оснащён понтонами для придания ему положительной плавучести. Готовая плеть, отбуксированная к месту укладки тем или иным способом, соединяется с выходящим из воды ранее проложенным концом и опускается на дно. В зависимости от принятой организации работ головной конец присоединяемой плети может находиться либо на судне, либо на поплавке. Трубопроводы больших диаметров с положительной плавучестью при способе поверхностной буксировки буксируют к месту укладки без понтонов. Плети таких трубопроводов после присоединения к концу ранее проложенной плети погружают на дно путём залива в неё воды. Вода подаётся с берегового конца. На головном конце опускаемой плети монтируют быстросъёмную заглушку с шлангом и трос с буем. Буй фиксирует местоположение конца петли. По шлангу трубопровод продувают сжатым воздухом до момента всплытия его головного конца, и затем его подают для присоединения к очередной прибуксированной плети. Аналогичные мероприятия должны быть предусмотрены на случай прекращения работ [3, 6].

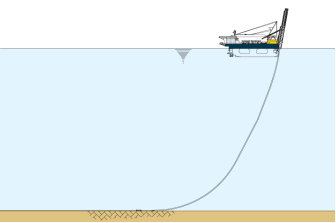

Рис. 10. 1- Трубопровод с бетонным покрытием; 2- Понтоны. Наибольший изгиб при таком методе укладки трубопровод испытывает в сечениях, расположенных у дна и поверхности воды. Для снижения этих напряжений в отдельных случаях трубы заполняют не морской водой, а другой жидкостью или раствором с необходимым удельным весом. или жидкостью с меньшей плотностью (например, лигроином). Иногда для погружения трубопровода производят последовательное (обычно, автоматическое) отсоединение понтонов или залив воды в понтоны, которые сообщаются друг с другом через шланг. Если гидрологические условия региона укладки трубопровода не позволяют буксировать плети трубопровода в надводном состоянии, то можно использовать метод подводной буксировки, которая предусматривает сварку трубопроводных секций длиной до 15 км на берегу с последующей транспортировкой их под водой к месту укладки. Спуск плетей на воду осуществляется в отсутствие волнения моря. Всю плеть трубопровода крепят к вертикальным цилиндрическим буям, находящимся на поверхности воды, таким образом, чтобы плеть оказалась ниже зоны активного воздействия волн; для условий Северного моря эта глубина принята равной 40 м. В таком положении плеть буксируют к месту назначения, затем, используя для позиционирования буксир, секцию опускают на морское дно путём дистанционного затопления буев. Во время проведения операций по укладке плети с целью уменьшения внутренних напряжений буи разгружаются в несколько приёмов. Для изменения положения трубопровода применяют натяжные устройства, установленные на судне (в случае его использования). Известно, что в случае укладки стальных трубопроводов без наружного антикоррозионного покрытия проблем, как правило, не возникает. При укладке трубопроводов с твёрдым покрытием (эпоксидной изоляцией) на практике случались проблемы, связанные с пониженной прочностью покрытия и её зависимостью от погрешностей позиционирования плети при транспортировке и укладке на морское дно [3, 6, 7]. Кроме того, иногда используются варианты придонной буксировки плетей, и буксировки с контролем глубины, которая является разновидностью придонной буксировки. Иногда этот метод буксировки называют способом укладки на средних глубинах. При придонной буксировке к трубопроводу крепятся понтоны и цепи. Общая плавучесть системы рассчитывается таким образом, что трубопровод плавает над морским дном, а часть цепи (пригрузка) находится на морском дне. Этот способ обеспечивает стабильность по отношению к воздействию волн и течений, однако по его использованию имеется ограничение, связанное с тем, что морское дно должно быть достаточно гладким и ровным. При буксировке с контролем глубины плавучесть системы должна быть рассчитана с такой точностью, чтобы подъёмные силы, действующие на цепи-пригрузы за счёт буксировки с определённой скоростью, подняли бы трубопровод со дна моря. Когда прекращается буксировка или же скорость буксировки падает ниже критического значения, трубопровод как бы зависает над дном. Этим способом уже было отбуксировано нескольких секций трубопроводов диаметром 660 мм и протяжённостью 3,5 км с последующей их укладкой в водах глубиной 150 м. При сравнении метода сооружения подводных трубопроводов, основанного на придонной буксировке плетей трубопровода с последующим контролем глубины опускания, с традиционным методом, предусматривающим использование трубоукладочного судна, видно следующее его преимущество: требуется минимум техники и оборудования (необходим лишь ведущий буксир с системой контроля и одно или два судна для сбора буев. Способ экономичен, особенно эффективен при подводной укладке изолированных труб, труб с подогревом или пучка трубопроводов в общей оболочке (трубе).

Надводная буксировка

Подводная буксировка

Рассматриваемый способ придонной буксировке труб с последующей их укладкой на дно применим практически для всех типов трубопроводов, которые ранее сооружались традиционным способом с использованием трубоукладочного судна. Операция погружения также не представляет особых трудностей и не является лимитирующим фактором для использования способа. При необходимости буи могут быть разгружены в два или более приёмов с целью уменьшения внутренних напряжений в трубопроводе во время операций буксировки и укладки на дно. Для изменения положения трубопровода требуется устройство для его натяжения, причём в случае укладки стальных трубопроводов без нанесённого сверху антикоррозионного покрытия никаких проблем не возникает, а при укладке трубопроводов с пластиковой изоляцией могут появиться некоторые проблемы. Длина трубопроводных плетей (секций) непосредственно зависит от операции позиционирования. Если течение более или менее умеренное, то точно позиционировать удаётся даже очень длинные трубопроводы. Если позволяют условия трассы, то длина плетей (секций) может быть увеличена.

Спуск на морское дно с трубоукладочных судов (ТУС) А. Монтаж в горизонтальном или слабонаклонном положении Наиболее распространённым методом укладки труб этим способом является так называемый S-метод. Для плавного схода трубопровода с кормы судно оборудуют специальным спусковым устройством – стингером. Участок трубы, находящийся между точкой касания дна и стингера, принимает форму S – образной кривой, и поэтому этот способ монтажа подводных трубопроводов получил название S-метода.

Рис. 11. Метод S укладки. В этом методе применяется следующая контейнерная технология трубоукладки: • с судового склада трубы подают на вспомогательную монтажную линию с помощью передвижного крана малой производительности; • на вспомогательной монтажной линии трубы осуществляют демонтаж защитных обечаек с торцов трубы, очитку полости труб от посторонних предметов и зачистку кромок для проведения входного контроля торцов труб, проводят входной контроль торцов труб, центрируют (при этом осуществляется также деовализация кромок обеих труб перед их сваркой и сваривают в секции из двух или трёх труб, причём качество сварки проверяется средствами рентгенографического или ультразвукового контроля; • секции труб перемещают на основную монтажную линии с помощью поперечного конвейера; • на 1-м рабочем посту (станции) монтажной линии секцию труб стыкуют с трубопроводом, центрируют и накладывают основной сварочный шов; • трубоукладочное судно перемещается по трассе на длину секции, стык секции и трубопровода перемещается на 2-й пост, где накладывают последующие слои сварного шва, затем на 3-й, 4-й и последующие сварочные посты, В зависимости от принятой технологии количество сварочных постов на линии может составлять от 3 до 6; • стык секции и трубопровода в результате перемещения судна по трассе попадает на пост неразрушающего контроля сварного шва, затеи на пост очистки и изоляции стыка и далее на пост обетонирования стыка (если это предусмотрено технологией), далее трубопровод спускается воду.

S-метод имеет следующие преимущества и недостатки: Преимущества: · пригоден для работы на мелких и глубоких водах; · меньшая зависимость от погоды, чем для буксиров или лебедочных барж, используемых лая буксировки или протаскивания; · высокая производительность по сравнению с J-методом; · можно найти несколько судов, работающих по этому методу, в любом районе мира (число их растет по мере снижения глубины воды), что ведет к снижению затрат ка мобилизацию и демобилизацию, так как судно можно найти в районе проведения работ.

Недостатки: · возможность повреждения стингера ударами волн; · поскольку трубопровод проходит через поверхность воды под относительно небольшим углом, довольно протяженный участок оказывается близко к поверхности и подвержен воздействию волн; · группа обеспечения укладки обходится дороже, чем буксир или лебедочная баржа; · ТУС не может поворачиваться по ветру при укладке; · высокие растягивающие нагрузки ограничивают рабочую глубину.

В процессе укладки морских трубопроводов стыковые сварные соединения труб бывают нагружены в значительно большей степени, чем сухопутные, и поэтому требования к их сварке повышены. Однако из-за высокой стоимости трубоукладочного судна (и по другим техническим и технологическим причинам) требуется высокая скорость изготовления трубопровода. В связи с эти для морских трубопроводов обычно применяют наиболее прогрессивные автоматизированные сварные установки, позволяющие осуществлять сварку с внутренней стороны трубы [2, 3, 6]. В состав вспомогательной монтажной линии входят устройства для перемещения труб и секций, станок подготовки кромок под сварку, детектор качества покрытия и наружный или внутренний центратор, сварочное оборудование, средство контроля качества сварки, устройства изоляции стыка и средства врезки и ремонта дефектного участка шва. Кроме перечисленного оборудования, в состав основной монтажной линии входят натяжное устройство и средства обетонирования стыка. На современных судах-трубоукладчиках обетонирование, как правило, не проводят, а стык изолируют слоем битума, полиэтиленовой лентой или термоусадочной муфтой. Современные трубоукладочные суда, работающие по S-методу, способны укладывать трубопроводы диаметром до 56” (1417 мм) на глубину до 300 м, а диаметром 32” (810 мм) - на глубину до 700 м со скоростью 3-5 км/сутки. Рассмотренный S-метод монтажа морских трубопроводов имеет ограничение по глубине воды, т.к. горизонтального усилия трубоукладочного судна может оказаться недостаточно для создания требуемого напряжённо-деформированного состояния трубопровода. При этом увеличение радиуса кривизны и общей длины стингера осложняет контроль за укладкой трубопровода и делает его уязвимым к воздействию волн и течений [2]. Обычно для удержания ТУС в заданном месте и перемещения вдоль трассы прокладываемого трубопровода (при жёстких ограничениях перемещения под действием ветра, волнений и течений) служит мощная якорная система. Для работы якорной системы большое значение имеет обеспечение держащей силы якорей на грунте. Помимо якорной системы удержания широко применяется динамическая система позиционирования. Преимущества динамического позиционирования трубоукладочного судна: · отсутствие какой-либо опасности повреждения существующих подводных кабелей и трубопроводов; · меньшие взаимные помехи в случае проведения других операций вблизи ТУС; · возможность работы в пределах зоны расстановки якорей буровых установок и заякоренных судов; · гибкость в выборе места спуска и укладки труб на дно; · быстрый спуск и укладка труб на дно; · быстрое прекращение на дно в случае ухудшения погодных условий; · никаких простоев из-за ограничений в расстановке якорей при неблагоприятных погодных условиях; · сокращение простоев в результате механических повреждений; · возможность работы при непрерывной вертикальной качке в процессе трубоукладочных операций. Недостатком динамического позиционирования является глубокая осадка судна, оснащённого азимутальным движителем, находящимся примерно в 4 м ниже киля; подход к берегу невозможен, так как требуется глубина воды не менее 15 м. Б. Монтаж в вертикальном положении В настоящее время при строительстве трубопроводов на больших глубинах всё более широкое применение находит J-метод, также получивший своё название по форме кривой, которую принимает трубопровод в процессе монтажа. Основные особенности J-метода состоят в том, что для стыковки и центровки секции труб с трубопроводом необходим подъёмник для подачи секции на наклонную площадку (спусковую рампу); соединение трубопровода с секцией осуществляется на одном рабочем посту с помощью сварного, муфтового или коннекторного соединения; спуск трубопровода осуществляется прямо с борта или кормы судна без применения стингера, из-за того, что верхний конец трубопровода располагается вертикально. Преимущество этого способа монтажа трубопровода – возможность применения судов значительно меньших размеров, без использования громоздких стингеров. Если S-метод имеет ограничение по глубине сверху, то применение J-метода, наоборот, лимитировано минимальной глубиной.

Рис. 12. Метод J укладки.

J-метод в основном применяется для укладки труб большого диаметра при относительно больших глубинах и предусматривает спуск трубопровода в вертикальном (или близком к вертикальному) положении с судна, оборудованного системой динамического позиционирования. При использовании этого метода плеть трубопровода сходит с ТУС, вися как кабель и слегка изгибаясь к горизонтали только по мере приближения к морскому дну. В этом случае растяжение действует в почти вертикальном направлении, практически устраняя любую горизонтальную реакцию оборудования, размешенного на судне. Таким образом, полностью устраняется перегиб сверху и достаточно совсем короткого стингера для того, чтобы направлять плеть труб за бортом судна и снимать напряжение с укладочного интервала. Трубопровод сваривают из 4-х трубных плетей в вертикальном положении в монтажной башне или вышке, установленной на ТУС, и укладывают на дно с натяжением для контроля изгибных напряжений. Судно перемещается вперед, н укладку продолжают, постоянно добавляя к трубопроводу новые плети. Установка плетей в вертикальное положение на монтажной вышке осуществляется с использованием поворотной рампы [2]. Поэтапная технология укладки трубопровода J-методом выглядит следующим образом: Первый этап. Плеть с разделанными кромками загружают со стеллажа на поворотную рампу с помощью двух палубных кранов. Плети фиксируют на поворотной рампе посредством набора роликов, после чего поднимают до тех пор, пока угол их наклона не сравняется с углом, под которым удерживается на стингере уже готовый трубопровод, спускающийся с кормы и удерживаемый удерживаемый устройствами. Второй этап. Плеть центрируют с помощью внутреннего центровочного инструмента, подвешенного в верхней части поворотной рампы. Третий этап. Сварка стыка закончена. Выполнен неразрушающий контроль. Начинается перемещение судна в новое положение, и стык опускается до уровня поста нанесения покрытия. Четвертый этап. На стык наносится покрытие. Начинается перемещение судна в новое положение, и трубопровод сходит через корму в море до тех пор, пока его свободный конец не подойдет к сварочному посту. Опускается поворотная рампа, и повторяется первый этап. При такой схеме обычно используют только один пост для сварки, контроля и покрытия стыков, поэтому производительность J-метода меньше, чем при работе по S-методу. Однако этот метод имеет то преимущество, что при укладке трубопровода большого диаметра в глубоких водах требуется гораздо меньшее натяжение, чем при укладке S-методом. Судно для работы по J-методу оборудовано системой динамического позиционирования, поскольку сложно использовать якоря на больших глубинах (до 3000 м), требующих применения J-метода. J-метод имеет следующие преимущества и недостатки: Преимущества: • большая рабочая глубина; • обычно требуется меньшее натяжение из-за большего угла схода, чем при использовании S-метода в глубоких водах (провисающий участок вместо участка перегиба), • меньшие напряжения из-за отсутствия перегиба (не используется длинный стингер и конструкция оборудования, приводящая к чрезмерному изгибу трубопровода, но при жесткой вертикальной рампе нужно устанавливать под ней короткий вертикальный стингер с раструбом для ограничения изгибающего момента, действующего на трубопровод); • для позиционирования ТУС требуется меньшее усилие; • меньшая чувствительность трубы, проходящей через поверхность воды, к воздействию волн; • меньшая зависимость от погоды, чем у буксиров или лебедочных барж, используемых для буксировки или протаскивания; • более легкий спуск, укладка, временный спуск трубопровода на дно и последующий подъем, • меньшее число пролетов на дне и меньшая длина пролетов, благодаря меньшим остаточным растягивающим напряжениям; • дает возможность укладывать трубопровод по сложной трассе, для того, чтобы обойти препятствие или для выполнения требований, связанных с эксплуатационной системой; • использование многотрубных плетей, изготовленных на суше, обеспечивает прекрасный контроль качества, так как большая часть кольцевых швов выполняется на берегу в контролируемых условиях окружающей среды.

При вертикальном положении труб J-метод имеет н некоторые другие преимущества: ü намного меньшая чувствительность к погодным условиям, поскольку судно может поворачиваться по ветру; ü меньшие затраты на мобилизацию для судов с небольшими или жестко закрепленными грузовыми стрелами.

Недостатки: • ограниченное число судов, работающих по J-методу; • существующие суда, работающие по J-методу, рассчитаны на недостаточно большой диаметр труб, что ведет к увеличению затрат на мобилизацию н демобилизацию при необходимости модернизации баржи для работы с трубами большого диаметра; • невысокая производительность по сравнению с судами, работающими по S- методу; • ТУС стоит дороже, чем буксир или лебедочная баржа. В. Разматывание с барабана Для строительства гибких или стальных трубопроводов небольшого диаметра применяют метод разматывания с барабана, который в специальной литературе получил название G-метода. Принцип максимизации времени работ на берегу для минимизации дорогостоящего времени работ в морских условиях, характерный для всех процессов строительства и эксплуатации подводных объектов, также применим к G-методу, при котором длинную плеть сваренного, изолированного и прошедшего гидравлические испытания трубопровода изготавливают на берегу и наматывают на барабан большого диаметра. При укладке трубопровод, который был пластически деформирован в процессе намотки, раскатывают с помощью спрямляющего приспособления для «расправления» кривизны, после чего он ложится на дно по мере продвижения судна вперёд. Преимуществом данного метода является более быстрая укладка в морских условиях, чем это может быть достигнуто при использовании обычных трубоукладочных судов. Кроме того, возможно также намотать на барабан одновременно несколько трубопровода и таким образом смонтировать сразу несколько линий меньшего диаметра до того, как судно с барабаном вернётся в порт для повторной загрузки [3]. При сматывании трубопровода с горизонтально или вертикально расположенного на палубе барабана используют следующую технологию: · на береговой базе трубы сваривают в трубопровод по традиционной технологии; · по мере наращивания трубопровод навивают на барабан со скоростью до 1,0 км/ч. Навивка осуществляется через изгибающий механизм, придающий трубопроводу предварительную кривизну. Возникающие при этом напряжении не превышают напряжения в трубопроводе при укладке; · съёмный барабан с трубопроводом устанавливают на палубе трубоукладочного судна. Если барабан на судне установлен стационарно, то навивка трубопровода осуществляется на судне, пришвартованном у береговой базы, где наращивают трубопровод; · трубоукладочное судно идёт в район трубоукладки; · конец трубопровода крепят к стояку (райзеру) платформы или сваривают с концом уже проложенного участка трубопровода; · трубоукладочное судно перемещается по трассе и укладывает трубопровод.

Сматываясь с барабана, трубопровод проходит через выпрямляющее устройство и по роликовой дорожке спускается через наклонный скат в кормовой оконечности судна в воду. Растягивающее усилие, необходимое при укладке, создаётся совместной работой судового натяжителя и механизма привода барабана. Иногда на судне устанавливается тормозное устройство, препятствующее самопроизвольному разматыванию трубопровода с барабана. Укладка с барабана позволяет опускать трубопровод в воду под углом, близким к прямому, что позволяет обходиться без стингеров [3, 6]. В основное технологическое оборудование трубоукладочных судов барабанного типа входят натяжитель, выпрямляющее устройство и барабан с трубопроводом. При использовании этого метода часто наблюдается овальность и пластическая деформация труб, что исключает возможность их обетонирования и ограничивает диаметр. Трубы должны иметь достаточную массу, обеспечивающую их погружение и устойчивость на дне. Обычно диаметр укладываемых с судов с барабанов по условию обеспечения необходимой отрицательной плавучести без пригрузов ограничен 400 мм.

Рис. 13. Барабанный метод: 1. Судно. 2. Трубопровод. 3. Барабан. 4. Специальное спусковое устроство.

В настоящее время «барабанный» метод укладки трубопроводов широко используется при монтаже трубопроводов из эластичных материалов. Известно, что трубопроводы, сооружённые из эластичных (гибких) труб, проще, дешевле, надёжнее стальных трубопроводов. Обычно гибкие трубопроводы используются в промысловых трубопроводных системах, поскольку по ним транспортируются коррозионно-агрессивная пластовая продукция, или в качестве райзеров [3, 6]. Гибкая труба со стальной армировкой – составная конструкция из располагаемых слоями материалов, ограничивающая напорный канал. Такая конструкция трубы допускает большие деформации изгиба без значительного увеличения изгибных напряжений. Ещё одним достоинством подводных трубопроводов из эластичных материалов является то, что он может быть легко демонтирован. Гибкие трубы усиливают в аксиальном и радиальном направлениях с помощью стальных жил, плоских арматурных элементов, спиралей, а также цилиндрических каркасов.

Заключение В процессе проведенной работы были рассмотрены основные средства хранения и транспортировки углеводородов с морских месторождений, были выявлены и разобраны их технические особенности и характеристики. В целом особое внимание уделялось к особенностям хранения и транспортировки в арктических условиях. Исходя из этого наиболее подробно был разобран трудопроводный транспорт углеводородов, так как этот способ является наиболее возможным в данных условиях района. Средства хранения и системы погрузки нефти и газового конденсата в танкера в настоящий момент весьма разнообразна: по конструктивным особенностям, применению и по назначению. Существующие технические средства имеют свои преимущества и недостатки. В зависимости от условий проведения работ они подразделяются для замерзающих и для не замерзающих морей. Основными критериями выбора того или иного варианта технического решения служат: · Более низкие капитальные затраты; · Более короткие сроки установки; · Более раннее начало добычи/реализации выручки от продукции; · Пригодность для использования на отдаленных месторождениях, где нет инфраструктуры; · Большой объем хранения и подготовки продуктов; · Экономическая выгодность от места расположения. При выборе способа транспортировки добываемой продукции к береговым сооружениям всякий раз встаёт вопрос о том, какой из них наилучшим образом отвечает инвестиционным и экологическим требованиям обустройства морских месторождений, также в условиях арктических замерзающих морей. Круглогодичные танкерные перевозки нефти и газового конденсата от перевалочных до береговых терминалов невозможны ввиду наличия льдов, которые также определяют экологическую опасность использования танкерного флота. С учётом этого, зачастую единственно возможным способом транспортировки является транспортировка продукции по морским трубопроводам. Как показал опыт канадских и американских нефтегазодобывающих компаний, именно отсутствие морских трубопроводов стало одним из определяющих факторов, сдерживающих дальнейшее развитие добычи углеводородов в районах Северо-Американской Арктики. Использованная литература 1. Суворова И. А. Транспорт углеводородов с морских месторождений: учеб. пособие. Ч. 1 /; РГУ нефти и газа им. И.М. Губкина; Каф. освоения морских нефтегазовых месторождений. - М., 2002. - 110 с.

2. Суворова И. А. Транспорт углеводородов с морских месторождений: учеб. пособие. Ч. 2 /; РГУ нефти и газа им. И.М. Губкина; Каф. освоения морских нефтегазовых месторождений. - У. - М., 2003. - 104 с.

3. Учебные материалы по дисциплине «Технические средства для хранения и транспортировки жидких углеводородов в морских условиях» 3 семестр. 2014 г.

5. Грудницкий Г.В., Грудницкий С.Г., Егоров С.И., Мамутов Р., Морские нефтегазовые точечные причалы. – М.: Издательство «Энерджи Пресс», 2011. – 368 с.

6. Мовсум-заде Э. М., Мастобаев Б. Н., Мастобаев Ю. Мовсум-заде Б., М.Э. Морская нефть. Трубопроводный транспорт и переработка продукции скважин /; Под ред. А. М. Шаммазова. -СПб.: Недра, 2006. - 192 с.

8. Крыштын Л.К. Тимченко О.И. Техническая эксплуатация танкера. М.: Транспорт, 1980. – 208 с.

9. Горяинов Ю. А., Федоров А. С., Васильев Г. Г. и др. Морские трубопроводы — М.: Недра-Бизнесцентр, 2001. — 131 с.

|