Объемна технология на базе SOG (кремний на cтекле).

Недостатком предыдущего процесса является перфорирование структурного слоя, что нежелательно из-за уменьшения инерционной массы или паразитных мод колебаний. Избежать этого можно соединением структурного слоя с подложкой, в которой существует свободной пространство для подвешенного элемента (углубление в подложке). Такая схема обычно реализуется в технологии SOG (Рис. 3).

а) Исходная пластина стекла с топологическим рисунком фоторезиста

б) Мокрое вытравливание углубления в стекле и металлизация его поверхности для отвода зарядов, возникающих в DRIE процессе и вызывающих боковое подтравливание

в) Металлизация мест контакта стекла с кремнием и анодное соединение стеклянной пластины и структурной кремниевой пластины, формирование топологического рисунка на фоторезиста на ее внешней поверхности

г) Травление слоя кремни DRIE процессом на всю глубину

д) Металлизация контактных площадок Рис.3. Схема объемного технологического SOG процесса формирования чувствительного элемента инерциального сенсора.

Для минимизации бокового подтравливания кремния при DRIE процессе без металлизации поверхности углубления предлагается использовать вместо отдельного структурного кремниевого слоя пластину SOI с растворением подложки (Рис.4).

а) Исходная пластина SOI с топологическим рисунком фоторезиста

б) Травление структурного слоя кремни DRIE процессом на его глубину

в) Анодное соединение предварительно подготовленной по предыдущей схеме стеклянной пластины с вытравленным углублением и пластины SOI со стороны структурного слоя

д) Растворение подложки и оксидного слоя пластины SOI и металлизация контактных площадок Рис.4. Схема объемного технологического SOG процесса формирования чувствительного элемента инерциального сенсора с использованием пластины SOI.

Аналогичный процесс может быть реализован с использование двух пластин SOI и с двумя особенностями: для соединения пластин необходимо использовать метод сплавления, а для обеспечения электроизоляции между проводящими слоями кремния необходимо создать изолирующий слой термическим окислением поверхности подложки. Основное преимущество этого метода заключается в одинаковом термическом коэффициенте расширения структурного слоя и подложки, что резко повышает термическую стабильность инерционного сенсора. Эти примеры являются только частными случаями. На практике к настоящему времени разработаны другие методы объемной технологии изготовления чувствительных элементов инерционного сенсоров с использованием различных комбинаций материалов и процессов с учетом цели, сложности и стоимости. 1.3. Комбинированная поверхностно-объемная технология производства чувствительных элементов МЭМС. Разработано большое количество технологических схем изготовления микроакселерометов и гироскопов, в которых сочетаются процессы поверхностной и объемной обработок. Отличным примером такого сочетания является технология производства автомобильных гироскопов фирмы Бош (Рис.5).

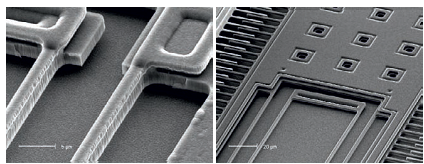

Рис.5. Сканирующая электронная микрофотография элементов микрогироскопа, изготовленного сочетанием поверхностной и объемной технологии фирмы Бош. Процесс начинается с создания на поверхности монокристаллической кремниевой пластины толщиной 150 мкм жертвенного и электроизолирующего слоя диоксида кремния толщиной 2,5 мкм. На нем методом эпитаксии выращивается слой поликристаллического кремния толщиной 12 мкм и напыляется соединительный алюминиевый слой. С нижней стороны в центре монокристаллическая кремниевая пластина утоняется до 50 мкм мокрым травлением раствором КОН. Слои поликремния и монокристаллического кремния протравливаются на всю глубину DRIE процессом, и жертвенный слой вытравливается испарением. Стеклянные пластины в виде основы и крышки капсулируют устройство (Рис. 6).

Рис. 6. Схема поперечного сечения элемента микрогироскопа, получаемого сочетанием поверхностной и объемной технологии фирмы Бош.

|