Токарные резцы

Разновидности резцов. Наиболее часто употребляемые при токарных работах стержневые резцы (см. рис 9) состоят из головки, принимающей непосредственное участие в резании, и стержня прямоугольного сечения, с помощью которого резец закрепляется в резцедержателе суппорта. По форме головки такие резцы делятся на прямые, отогнутые и оттянутые (рис 7); по направлению подачи - на правые и левые (рис 8);по назначению - на проходные, подрезные, отрезные и др.

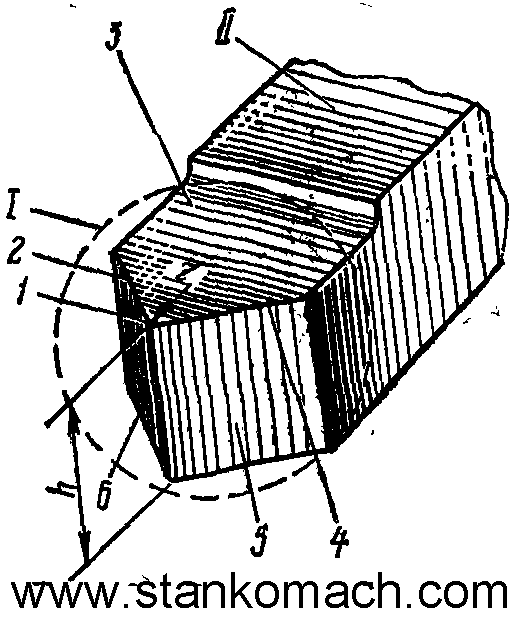

Рис 7. Разновидности резцов по форме головки: 1-прямой; 2–отогнутый; 3-оттянутый Рис 8. Разновидности резцов по направлению подачи Элементы резца. У резца различают переднюю и задние поверхности, режущие кромки, вершины (рис 9). По передней поверхности сходит стружка, задние обращены к обрабатываемой детали. При пересечении передней и задних поверхностей образуются режущие кромки, которые в зависимости от степени участия в процессе резания бывают главными и вспомогательными. Режущая кромка, осуществляющая основную работу резания, называется главной. Остальные кромки, зачищающие поверхности детали, называются вспомогательными. Резцы имеют обычно только одну переднюю поверхность и одну главную режущую кромку. Соответственно режущим кромкам определяются названия задних поверхностей:образующая главную режущую кромку называется главной, а образующие вспомогательные режущие кромки - вспомогательными.

Рис 9. Стержневой резец: I-головка; II- стержень; 1-вершина; 2- вспомогательная режущая кромка; 3-передняя поверхность; 4-главная режущая кромка; 5-главная задняя поверхность; 6-вспомогательная задняя поверхность Вершиной называется точка пересечения режущих кромок. Острая вершина непрочна, поэтому ее округляют некоторым радиусом r. Расстояние h от вершины до основания резца (опорной поверхности) называется высотой резца. Материалы резцов. Для изготовления резцов применяются специальные инструментальные материалы, обладающие высокими режущими свойствами. К ним относятся быстрорежущие стали и твердые сплавы. Быстрорежущие стали после термообработки способны сохранять режущие свойства при температуре до 600 °С. Из них наиболее часто употребляется сталь марки Р6М5, у которой цифры обозначают средний процент содержания легирующего компонента (после буквы Р - вольфрама, после М - молибдена). Твердые сплавы в виде небольших пластинок припаиваются или механически крепятся к стержням резцов, выдерживают температуру нагрева до 1000°С, имеют высокую твердость, не нуждаются в термообработке и допускают скорости резания в 4-5 раз выше быстрорежущих сталей. Наряду с этим твердые сплавы обладают повышенной хрупкостью и склонны к образованию трещин при резких изменениях температуры, что следует учитывать при их эксплуатации. Наиболее часто при обработке чугуна и цветных металлов применяются вольфрамовые сплавы марки ВК8, а при обработке сталей - титановольфрамовые Т15К6. Их состав (кроме карбида вольфрама) обозначен буквами и цифрами, например: сплав Т15К6 состоит из 15% карбида титана, 6% кобальта (связки) и 79% карбида вольфрама.

|