Измерение, контроль и брак резьб

Резьба представляет собой сложную поверхность, характеризующуюся несколькими элементами, поэтому для определения точности ее выполнения используются два метода: поэлементный, когда каждый элемент измеряется отдельно, и комплексный, когда контроль всех элементов ведется одновременно.

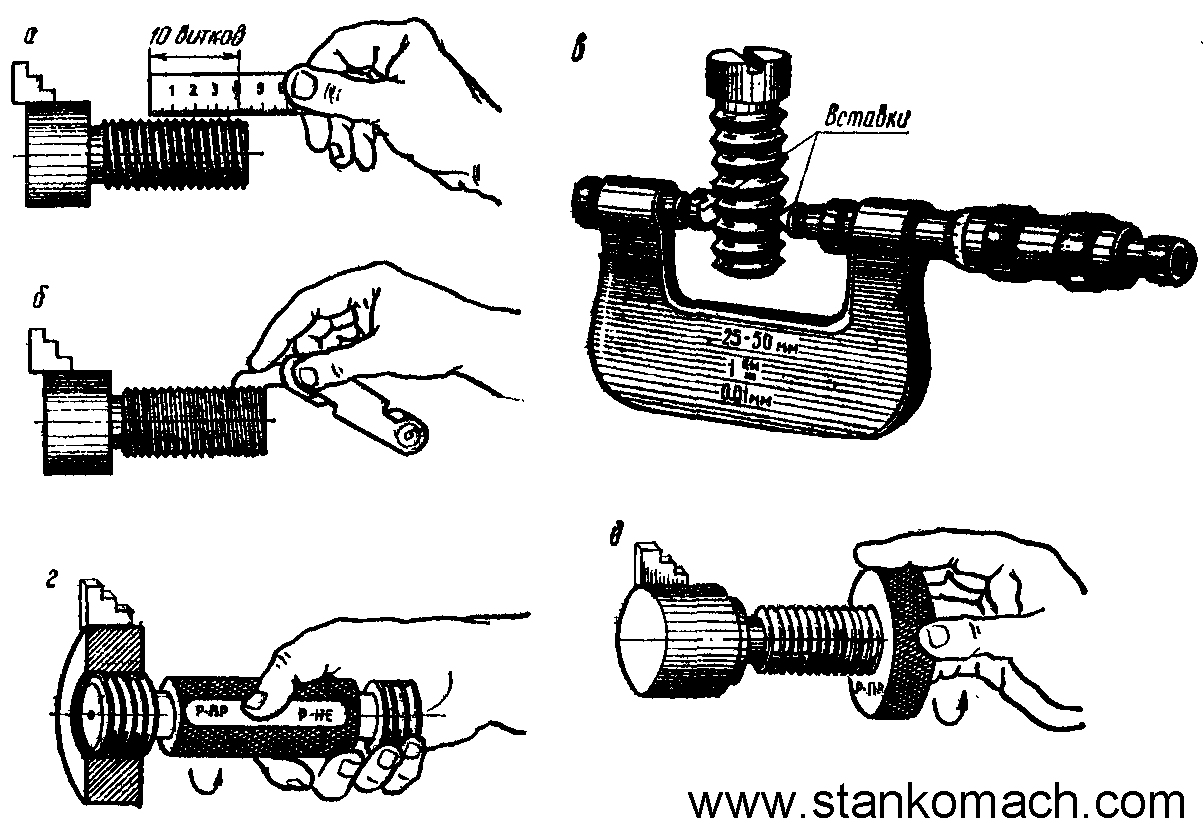

Рис 86. Способы измерения и контроля резьб На рис 86 приведены наиболее распространенные способы измерения и контроля резьб. Шаг резьбы с относительно высокой точностью можно измерить линейкой (рис 86, а). Ее располагают вдоль оси детали и измеряют одновременно 10 или 20 шагов, считая вершину начального витка нулевой. Затем полученную величину делятна количество измеренных шагов. Угол профиля и шаг резьбы можно определить набором резьбовых шаблонов - резьбомером (рис 86, б). Они выпускаются для метрических резьб с углом профиля 60°и дюймовых - 55°. При проверке к резьбе поочередно прикладывают разные шаблоны и определяют на просвет совпадение их профиля. Средний диаметр резьбы измеряют резьбовым микрометром (рис 86, в), который снабжен сменными вставками. При измерении вставки должны касаться профиля резьбы в диаметральной плоскости. Это достигается поперечным покачиванием микрометра и нахождением наибольшего (диаметрального) размера.

Комплексный метод контроля осуществляется резьбовыми калибрами - пробками и кольцами. Резьбовая предельная пробка (рис 86, г), используемая для контроля внутренней резьбы, имеет две стороны: проходную ПР и непроходную НЕ. Первая снабжена полным резьбовым профилем и поэтому контролирует все элементы резьбы, вторая -укороченным профилем на двух-трех витках и контролирует только средний диаметр. Для контроля пробку ввертывают в резьбовое отверстие, при этом проходная сторона должна свободно войти в отверстие, непроходная - не входить в него. Аналогичный способ контроля наружной резьбы выполняется с помощью комплекта резьбовых колец(рис 86, д). В процессе нарезания резьбы плашками и метчиками могут возникнуть различные виды брака, причины которых надо своевременно устранять. 1. Рваная, нечистая резьба. Причины: работа затупившимся инструментом, неправильная заточка его, неправильный выбор смазывающе-охлаждающей жидкости, большая вязкость обрабатываемого металла, завышение скорости резания. 2. Неполная высота резьбы. Причины: большое занижение диаметра стержня или завышение диаметра отверстия под резьбу. 3. Срыв вершинок резьбы. Причина: неправильная подготовка поверхностей заготовок под резьбу (неверный выбор их диаметра без учета возможного выдавливания металла в процессе нарезания резьбы). 4. Перекос профиля резьбы. Причина: перекос плашки во время врезания. 5. Неправильные диаметральные размеры(завышение или занижение диаметров резьбы). Причина: неправильно выбрана величина переднего угла при заточке инструментов.

|