НЕМЕТАЛЛИЧЕСКИЕ РЕЗЕРВУАРЫ И ХРАНИЛИЩА

Железобетонные резервуары сооружают подземными или полуподземными. В плане они могут быть круглой или прямоугольной формы и работать при давлении до 2000 Па и вакууме до 250 Па. По сравнению с металлическими резервуарами железобетонные имеют следующие преимущества: почти в 2 раза меньше расход материала на 1 м3 объема; ниже пожарная опасность, так как резервуары располагаются заглубленно; срок службы их значительно больше, поскольку железобетон меньше подвержен коррозии. Их можно использовать для хранения сернистых нефтепродуктов; потери нефтепродуктов от испарения резко сокращаются вследствие малой теплопроводности бетона (при одинаковой вместимости в наземных железобетонных резервуарах в 3—5 раз, а в заглубленных в 8—10 раз, по сравнению с металлическими); при хранении в резервуарах подогреваемых нефтепродуктов медленнее происходит их остывание вследствие малых теплопотерь. Для сокращения потерь легких фракций нефтепродуктов через перекрытия резервуара не нем создают водяной экран толщиной 100 мм или используют оболочки-вкладыши 2 (рис. 1.13) из полимерных материалов. Оболочка-вкладыш выполняет роль экрана, который отделяет железобетонную конструкцию от нефтепродукта. У железобетонных резервуаров есть существенный недостаток: они пропускают через микропористые стенки влагу 'из почвы. Вот почему резервуары, предназначенные для хранения светлых нефтепродуктов и масел, внутри облицовывают сталью толщиной 2,5 мм. Нефть же и мазут практически не воздействуют с бетоном и обладают способностью за счет своих тяжелых фракций и смол забивать поры в стенках, уменьшая со временем проницаемость стенок, Поэтому специальной защиты стенок здесь не требуется. Строят железобетонные резервуары в соответствии с Указаниями по проектированию железобетонных резервуаров для нефти и нефтепродуктов (СН 326—65)". Стенки резервуара собирают из предварительно Напряженных панелей, швы между стеновыми панелями замоноличивают бетоном. На стенку резервуара с помощью арматуронавивочной машины навивают кольцевую арматуру. Стенку можно делать и монолитной. В этом случае арматуру набирают из вертикальных и горизонтальных стержней. Горизонтальные стержни образуют замкнутые кольца. Вертикальные стержни, располагаемые на расстоянии 10—20 см друг от друга, служат монтажными-элементами, воспринимающими изгибающие моменты в вертикальных плоскостях. В месте соприкосновения днища с корпусом ставят дополнительный стержень для восприятия растягивающих усилий. Обычно толщина днища равна 30—50 см. Днище выполняют монолитным из железобетона, армированного тулонной сеткой шириной 2600 мм. С внутренней стороны оно торкретируется (толщина торкрета 15 мм). Уклон днища ί = 0,05 в сторону приямка, что достигается наращиванием слоя бетона по рабочей плите. В месте сопряжения днища с корпусом по периметру резервуара создают шов-компенсатор. По периметру шва-компенсатора и в центре под днищем укладывают с уклоном в сторону смотрового колодца дренажную трубку. В местах высокого стояния грунтовых вод резервуары располагают наземно, а в необходимых случаях для.предотвращения их всплытия днища утяжеляют.

Рис. 1.13. Железобетонный резервуар: 1 - корпус; 2 - оболочка-вкладыш из полиамидной пленки Кровли резервуара выполняют из железобетонных напряженных армированных плит размером 6900х (400...3110) х400 мм. Сверху на них укладывают выравнивающий цементный слой толщиной 10 мм, который покрывают в два слоя гидроизоляцией на битуме IV, слоем глины (150 мм) и слоем земли (240 мм). На внутреннюю поверхность кровли наносят шпатлевку с последующей покраской эмалью СВХ-40. Перекрытие имеет уклон от центра к периферии. В резервуарах диаметром до 15 м перекрытие можно делать купольным, без промежуточных стоек и кольцевых балок. Толщина купольного перекрытия достигает 8 см. Стойки резервуара имеют квадратное сечение размером не менее 25x25 см. Их размещают в резервуаре по концентрическим окружностям или же прямоугольной сеткой с шагом между осями 3,5—4,5 м. Центральная колонна—железобетонная, сборного типа. Монтируют ее поверх днища в специальном монолитном железобетонном башмаке. Сочетание бетона и стальных стержней обеспечивает прочность и их коррозионную стойкость. Заделка в бетонные сооружения стальной арматуры, работающей надежно на растяжение, позволяет создать такие конструкции, которые хорошо работали бы как на сжатие, так и на растяжение. Совместной работы металла и бетона достигают путем предварительного напряжения, создаваемого при усадке бетона, обжимающего стальные сержни арматуры, а также за счет сил сцепления между обоими материалами и наличия между ними сил трения. Арматура позволяет придавать необходимую конфигурацию сооружению и собирать ее каркас с помощью сварки. Конструкция из стали и бетона работоспособна при изменении температуры на несколько десятков градусов, что вполне приемлемо в данном случае. Разница в коэффициентах температурного расширения применяемых в резервуаростроении материалов практически почти одинакова: для бетона коэффициент равен 0,000012—0,000007 1/оС:, для стали — 0,000012 1/оС. Механические характеристики бетона зависят от ряда факторов: состава бетона, характеристик заполнителей, качества цемента, способов приготовления бетона, укладки бетона и обработки его в конструкции, соотношения между водой и цементом.

Цемент для приготовления бетона рекомендован марки не ниже 170 с минимальным содержанием свободной извести. Вода не должна быть загрязнена органическими веществами, кислотами и щелочами. Песок должен быть мелкий с диаметром зерен менее 1 мм (содержание в нем глины и органических примесей не более 2 %}. Заполнителем служит природный гравий или щебень (их размер не должен превышать 1/5 толщины стенки сооружаемого резервуара) из черных пород. Водоцементное соотношение существенно влияет на прочность бетона.

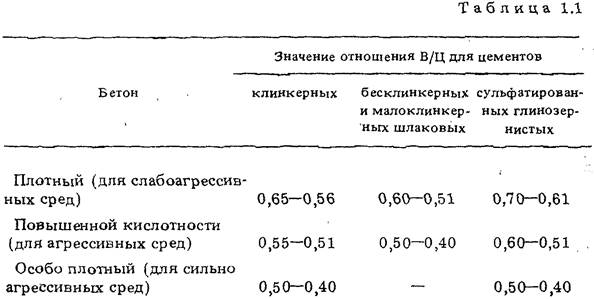

Отношение масс воды и цемента (В/Ц) в свежеприготовленной бетонной смеси для некоторых бетонов приведено в табл. 1.1. Массовое соотношение между цементом, песком и гравием принимают 1:1, 5:3 или 1:2:4. Прочность бетона с уменьшением В/Ц повышается. Бетоны — проницаемые материалы. Гидротехнический бетон имеет марки по водопроницаемости: В2, В4, В6, В8, ΒΙΟ, В12; по прочности: М75, М100, М150, М200, М250, М300, М350, М400, М450, М500, М600. В качестве арматуры применяют стальную проволоку с пределом прочности 1700 МПа. Тяговое усилие на один стержень при навивке достигает· 1,2 кН, Диаметр проволоки для кольцевой арматуры при использовании навивочной машины принимают равным 5 мм. При облицовке внутренней поверхности резервуара для светлых нефтепродуктов используют листовую сталь: на днище толщиной 4 мм, на стенке — 2,5 мм. Номинальные нагрузки на железобетонные резервуары Временная нагрузка (снег, монтажная нагрузка), Па. …………….. 2500 Грунтовая засыпка, Па…………………..……………………………. 7200 Цементная стяжка 10 мм, Па……..……………………………………..200 Сейсмичность, баллы……….......... ………………………………………………. 6

Каменные резервуары строят из бутобетона, искусственных блоков и устанавливают подземно или полуподземно. Днище и перекрытие их делают из железобетона, стенки покрывают изоляцией из стали, синтетических материалов или бетона. Светлые нефтепродукты[4] в таких резервуарах можно хранить только на водяной подушке.

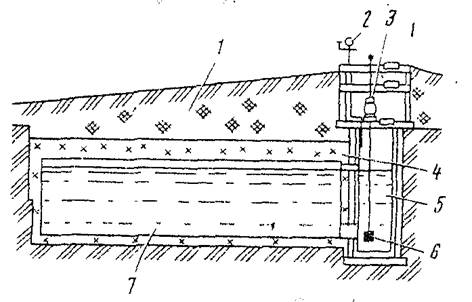

Резинотканевые резервуары (рис. 1.14) применяют для хранения и транспортирования нефтепродуктов[5]. Они многослойные, из масловодотопливостойкой резины, противодиффузионной полиамидной пленки, капронового силового слоя и наружного атмосферостойкого резинового слоя. Внутренний маслонодотопливостойкий резиновый слой обеспечивает необходимую герметичность и защищает резервуар от воздействия нефтепродуктов, позволяет длительно хранить их при температуре до +50°С. Этот слой (толщина 0,4—0,5 мм) создают из специальной резины, не взаимодействующей с нефтепродуктами и водой. Противодиффузионная пленка предотвращает проникновение нефтепродукта через резинотканевый материал, она стойка ко всем нефтепродуктам. Для создания необходимой механической прочности в конструкции резервуара предусмотрен капроновый слой толщиной 0,3— 0,4 мм, а для защиты резервуара от внешних воздействий (влаги, истирания, проколов) — наружный атмосферостойкий толщиной 0,5—0,6 мм из резины на основе нитрита. Общая толщина оболочки составляет 1,5—1,9 мм. Промышленность выпускает резинотканевые резервуары вместимостью до 400 м3. Их можно использовать для перевозки нефтепродуктов по воде. В резинотканевых резервуарах по всему периметру нижнего полотнища приклеены ручки из капронового шнура, а у резервуаров МР-2,5, МР-4 дополнительно по углам вмонтированы металлические скобы, используемые для погрузки и выгрузки заполненных резервуаров. Внутри этих резервуаров установлены диагональные перегородки, ограничивающие перемещение нефтепродукта при перевозке в кузове автомобиля. Резервуары МР-12, -25 внутренних перегородок не имеют. Их используют только для хранения нефтепродуктов. Резервуары требуют осторожного обращения и соблюдения мер предосторожности при их транспортировании. Свертывать и развертывать их можно при температуре не ниже — 30° С. В качестве фундамента под них используют ровные площадки из песчаника, глины, снега, а также болотистую местность на открытых площадках. К эксплуатации допускаются резинотканевые резервуары, которые при их закачке воздуха до 3000 Па в течение 30 мин стравливают давление не более чем на 500 Па. При длительном хранении нефтепродуктов в них ежеквартально проверяют наличие смол. В жаркое время года при температуре выше +35°С резервуары, заполненные светлыми нефтепродуктами, укрывают брезентом или поливают водой. При наполнении резервуаров из них периодически стравливают воздух через воздушный патрубок. После наполнения резервуара воздушный патрубок закрывают пробкой. Ледогрунтовые хранилища (рис. 1.15) сооружают в зонах вечной мерзлоты. Они пожаро- и взрывобезопасны, не требуют специальных площадок и больших капитальных вложений и предназначены для хранения больших объемов нефтепродукта. Их эксплуатационные расходы и металлоемкость ниже по сравнению с аналогичными показателями наземных металлических резервуаров. Хранилище данного типа — это траншея шириной до 5 м, вырытая в грунте выше горизонта с нулевым колебанием температуры породы. Па ее стенки и днище намораживают ледяное наслоение, а сверху — ледяной свод, который накрывают термоизоляционным слоем, поддерживающим температуру свода не выше 3°С. Верхнюю крышку свода делают на 0,5 м ниже уровня оттаивания породы в летнее время. Облицовку стенок хранилища и перекрытие (свод) намораживают при температуре не выше — 10° С. Для этого предварительно сколачивают опалубку, а затем, постепенно заливают пространство между стенкой траншеи и опалубкой водой, или же вначале выкладывают стенки и перекрытие из ледяных блоков с последующим намораживанием на них ледяного слоя. В последнем случае интенсивно вентилируют хранилище морозным воздухом. Хранилище не имеет крепи, так как мерзлые грунты обеспечивают необходимую прочность и устойчивость при эксплуатации. Необходимое для эксплуатации оборудование размещают в колодце в одной стороне траншеи. Его размеры определяют габариты технологического оборудования. Хранилище создают на расстоянии не менее 50 м от естественных источников тепла в тонкодисперсных незасоленных льдонасыщенных грунтах суглинистой породы, имеющих влажность не менее 20 %. В этом случае исключается возможность загрязнения нефтепродукта механическими примесями.

Рис. 1.15. Ледогрунтовое хранилище: I - термоизоляционный слой; 2 - дыхательный клапан; 3 - электродвигатель; 4 - ледяное перекрытие; 5 - колодец; 6 - насос; 7 - нефтепродукт

При эксплуатации поддерживают температуру залитого продукта ниже 0°С. При положительной наружной температуре нефтепродукт закачивают только через холодильные установки. Подводные хранилища делают на морских перевалочных базах, для чего используют резервуары стальные, железобетонные или из синтетических материалов. Хранилища по степени погружения могут быть плавающие или донные (стационарные). Резервуары из стали и железобетона, как правило, строят без днища в. виде колокола. Нефтепродукт в них хранят на водяной подушке (его плотность меньше плотности во ды). При закачке гнефтепродукта вода вытесняется из колокола, а при откачке он заполняется водой. Резервуар-колокол оборудуют насосом, установленным на крыше; для удержания колокола в плавающем положении — поплавками, закрепленными на верхнем поясе резервуара, а для предотвращения большого всплытия при заполнении резервуара нефтепродуктом — якорным устройством. Резервуары их синтетических эластичных материалов выполняют со сферическим дном или в виде подушки (при полном опорожнении эластичная оболочка сплющивается). Нефтепродукт закачивают в резервуары-колокола и резервуары из синтетического материала насосами, а откачка происходит по гибким трубопроводам, закрепленным в верхней части резервуара, под действием гидростатического давления воды. Вместимость стационарных металлических резервуаров достигает 82 ООО м3. При расположении резервуаров на дне водоемов их закрепляют якорями. Площадь резервуарного парка отделяют от водной акватории защитным бетоном. Трубопроводы прокладывают на буях и соединяют с резервуаром и буксировочным судном. По окончании процесса закачки (откачки) гибкие трубопроводы погружают в воду. Хранилища в подземных выработках (хранилища, сооружаемые способом комуфлетного взрыва, хранилища в отложениях каменной соли и шахтные) рентабельны по капитальным затратам на сооружение и их эксплуатацию.

Г л а в а 2

|