Промышленных печей

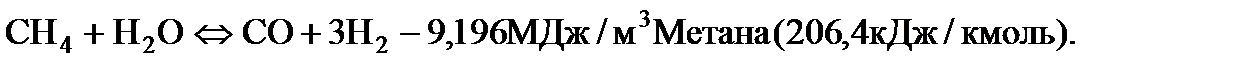

Кроме физической регенерации тепла уходящих газов, когда в рекуператорах нагревается воздух, поступающий на горение, известная химическая регенерация. Химическая регенерация заключается в проведении предварительной термической переработки исходного топлива в специальных реакторах трубчатого тип, где горячим теплоносителем, является уходящие газы. При использовании в качестве топлива природного газа, который представляет собой почти чистый метан (90÷98%), наиболее перспективным вариантом переработки считается пароводяная конверсия, которая идет по следующему стехнометрическому уравнении.

Принципиальная схема химической регенерации топлива отходящих газов при пароводяной конверсии природного газа. За печью устанавливается два, включенных по уходящим газам параллельно, теплообменника. В одном из них – рекуператоре, нагревается дутьевой воздух, с которым возвращается в рабочую камеру тепло Qфиз.в. Другой представляет собой трубчатый стальной реактор с каталитической насадкой (вариант – железо-хромовый катализатор) в трубах. Реакция конверсии в трубах идет с большим поглощением тепла, т.к. она сильно эндотермична. При подводе тепла от уходящих газов через стенку труб идет реагирование компонентов потока и на выходе из реактора поток имеет более высокую теплоту сгорания, чем на входе, и более высокую температуру. Таким образом, в рабочую камеру регенерируется с природным газом: ΔQх.г. – прирост химически связанного тепла газа при эндотермической его переработке; Qф.г – физическое тепло газа, нагретого в процессе эндотермической переработки. Широкому внедрению химической регенерации препятствуют следующие проблемы. Повышается, подчас чрезмерно, температура сгорания газа в рабочей камере. Кроме того, при высоких температурах образуются токсичные окислы азота. Затем, вместо теоретического количества 0,805кг пара на конверсию 1 м3 природного газа для полноты реакции подают до 1,5 – 2 кг пара. Такое самопотребление пара любого давления разбавляет продукты сгорания и снижает тем самым реально достижимую в конечном итоге экономию топлива примерно на 10% на каждый килограмм пара, потребляемого на конверсию. Кроме того, надо учитывать затраты и на производство пара. Важно также обеспечить равномерные условия обогрева и полноту реагирования в разных трубках реактора, чтобы исключить образование сажистого углерода. Повышенный выход сажистого углерода снижает катализирующую активность насадки, повышает ее гидравлическое сопротивление и издает необходимость учащенных замен или регенерации этой насадки. При преодолении названных проблем, реализация химической регенерации наиболее перспективна для установок малой и небольшой мощности.

|

Такого рода переработка СН4 освоена промышленностью. С помощью этой реакции в промышленности получают восстановительные газы СО Н2; она лежит в основе технологии многотоннажного производства аммиака.

Такого рода переработка СН4 освоена промышленностью. С помощью этой реакции в промышленности получают восстановительные газы СО Н2; она лежит в основе технологии многотоннажного производства аммиака.