Получение металлических пленок и покрытий методами CVD и PVD

В настоящее время существует два основных метода получения пленок и покрытий путем осаждения из газовой фазы: физический (PVD) и химический (CVD). Данные методы основаны на различных явлениях. При физическом осаждении (PVD) материал покрытия или пленки переходит из твердой фазы в газовую. Данный процесс можно разделить на две большие группы: испарение и распыление. В первом случае переход материала в газовую фазу происходит под воздействием тепловой энергии, выделяющейся за счет резистивного сопротивления (Рисунок 1), индукционного нагрева, электронно-лучевых пучков (Рисунок 2), электрической дуги или лазерного луча.

Рисунок 1 – Схема установки для термического испарения

Рисунок 2 – Схема установки для испарения электронным пучком Во втором случае - в результате распыления за счет кинетической энергии столкновения частиц материала - магнетронное распыление (Рисунок 3).

Рисунок 3 – Схема установки для магнетронного распыления Энергия, распределение и плотность потока частиц определяются методом нанесения, параметрами процесса и формой источника частиц. Нанесение покрытий методом PVD проводится при температуре до 450°С, что практически не накладывает ограничения по используемым материалам, на которые наносится покрытие [6]. PVD-процессы проводят в вакууме или в атмосфере рабочего газа при достаточно низком давлении (около 10-2 мбар). Это необходимо для облегчения переноса частиц от источника (мишени) к изделию (подложке) при минимальном количестве столкновений с атомами или молекулами газа. Это же условие определяет обязательность прямого потока частиц. В результате покрытие наносится только на ту часть изделия, которая ориентирована к источнику частиц. Скорость осаждения зависит в этом случае от относительного расположения источника и материала [6]. Для равномерного нанесения покрытия необходимо систематизированное движение материала или применение нескольких, определенным образом расположенных, источников. В то же время, поскольку покрытие наносится только на поверхности "в прямой видимости источника", метод позволяет селективно наносить покрытие только на определенные части поверхности, оставляя другие без нанесенного слоя [6]. Основными факторами, определяющими качество покрытия, нанесенного методом физического осаждения, являются чистота исходных материалов и реакционного газа, а также необходимый уровень вакуума [6]. Получение пленок и покрытий методом химического осаждения (CVD) основано на двух процессах: перехода из твердой фазы в жидкую молекулярного предшественника (исходного материала) под воздействием тепловой энергии и его разложения при высокой температуре с одновременным химическим взаимодействием с газом-реагентом (Рисунок 4, [7]).

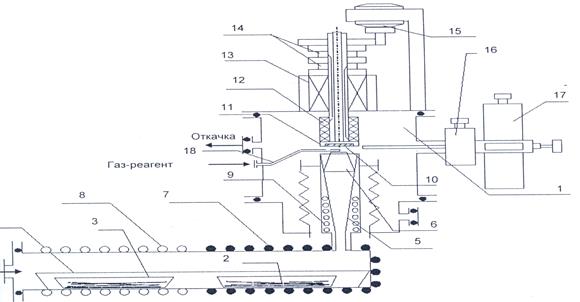

Рисунок 4 - Схема устройства с автономным двухзонным испарителем для осаждения слоев на плоские образцы: 1 - реактор из нержавеющей стали, 2 - кварцевая лодочка с исходным соединением I, 3 - кварцевая лодочка с исходным соединением II, 4 - контейнер, 5 - прогреваемый трубопровод, 6 - формирователь газового потока, 7-9 – резистивные нагреватели, 10 – подложка, 11 – подложкодержатель, 12 – нагреватель подложки, 13 – соленоид, 14 – подвижные электрические контакты, 15 – узел вращения подложки, 16 – шлюзовое устройство, 17 – камера для 6 образцов, 18 – трубка для подачи газа-реагента Метод CVD практически не имеет ограничений по химическому составу покрытий. Все присутствующие частицы могут быть осаждены на поверхность материала. Какие покрытия при этом образуются, зависит от комбинации материалов и параметров процесса. Состав покрытия зависит от парциального давления газа и скорости осаждения покрытия [6]. При использовании CVD-метода химические реакции происходят в непосредственной близости или на поверхности обрабатываемого материала. В противоположность процессам PVD, при которых твердые материалы покрытия переводятся в газообразную фазу испарением или распылением, при CVD-процессе в камеру для нанесения покрытия подается смесь газов, причем для протекания необходимых химических реакций требуется температура до 1100°С. Это условие существенно ограничивает число материалов, на которые можно нанести CVD-покрытие. Но существует разновидность метода CVD, позволяющая снизить температуру нанесения покрытия от комнатной до 400°С, получившая название P-CVD (от слов "плазма" и CVD). Практически метод представляет собой комбинацию двух основных методов, поскольку нанесение покрытий CVD-методом происходит в среде плазмы (как при PVD) [6]. В отличие от PVD-метода процессы CVD происходят при более высоких давлениях: 100–1000 Па. Покрытие наносится на всю поверхность изделия. Отпадает необходимость вращения изделия как при методе PVD [6]. Установки CVD, как правило, имеют достаточно большие габариты. Для предотвращения опасных выбросов газов в атмосферу используется специальная система фильтров. Благодаря высокой температуре нанесения, обеспечивающей частичную диффузию наносимого материала в основу, покрытия CVD характеризуются лучшей адгезией [6]. PVD- и CVD-методы также различаются по виду внутренних напряжений в слое наносимого покрытия. При методе PVD имеют место сжимающие напряжения, а при методе CVD – растягивающие. Растягивающие напряжения улучшают адгезию покрытия и основы, но при этом способствуют формированию пор и трещин. Необходимо также принимать во внимание то обстоятельство, что методы CVD менее чувствительны к качеству подготовки материала перед нанесением на него покрытия, в то время как при методе PVD материал должен подвергаться продолжительной многоступенчатой очистке, иначе нельзя гарантировать свойства покрытия [6]. Таким образом, основные достоинства CVD-метода: 1. Воспроизводимость рельефа поверхности. В этом случае при наличии на поверхности ступенек или канавок толщина пленки практически одинакова как на вертикальных, так и на горизонтальных участках 2. Универсальность - возможность получения пленок практически любого состава. 3. Гибкость процесса – возможность легкого варьирования параметров процесса осаждения, тем самым, изменяя структуру пленок. 4. Возможность нанесения одно- и двухсторонних пленок на детали сложной формы и большой площади. 5. Возможность достижения высоких скоростей осаждения (до нескольких миллиметров в час) при сохранении высокого качества пленки. 6. Хорошая адгезия 7. Малая чувствительность к качеству обработки поверхности материала, на который требуется нанести пленку или покрытие. 8. Сравнительная простота и дешевизна оборудования из-за отсутствия необходимости наведения вакуума. Помимо достоинств у метода CVD существуют и недостатки: 1. Необходимость высокотемпературного нагрева подложки для проведения пиролитических реакций. Как следствие, не на всякий материал можно нанести пленку или покрытие, а только на тот, температура плавления которого выше необходимой температуры для реализации процесса осаждения. 2. Высокая вероятность возникновения пор и трещин в получаемой пленке из-за наличия растягивающих напряжений. 3. Необходимость синтеза предшественника – исходного материала, который должен удовлетворять следующим требованиям [7]: А) Соединение должно переходить в газовую фазу без разложения и быть термически устойчивым в течение времени, необходимого для его транспортировки к подложке. Как следствие, температура разложения паров прекурсора должна быть выше температуры парообразования. Б) Соединение должно обладать высокой летучестью для создания необходимой концентрации газообразного вещества в реакционной зоне. В) Необходимость полного разложения соединения с образованием газообразных продуктов реакции кроме материала получаемой пленки. Г) Для увеличения выбора материала подложки и для предотвращения вторичных реакций разложения органических продуктов необходимо стремиться уменьшать температуру разложения исходного соединения. Д) Пары соединения и продукты реакции разложения должны быть химически инертны по отношению к материалу подложки и установки. Е) По возможности соединение должно быть нетоксичным и стабильным при хранении. Ж) Синтез предшественника должен быть экономически целесообразен, то есть необходимо, чтобы соединение получалось с высоким выходом, а исходные реагенты для синтеза были доступны. Таким образом, главной проблемой метода CVD является синтез предшественника, удовлетворяющего вышеизложенным требованиям.

|