ЛАБОРАТОРНАЯ РАБОТА № 2

ИЗМЕРЕНИЕ ДЕТАЛЕЙ МИКРОИНСТРУМЕНТАМИ

Цель работы: изучение устройства микроинструментов и измерение деталей с их помощью.

Задание: 1. Микроинструментами измерить линейные размеры детали, указанные в рабочем чертеже. 2. По результатам измерений установить пригодность деталей.

Инструменты, оборудование, условия: микрометры зубомерные; гладкие микрометры; нутромеры микрометрические; глубиномеры микрометрические; детали; плита поверочная; рабочие чертежи деталей.

1. ОБЩИЕ ПОЛОЖЕНИЯ

Метод измерения микрометрическими инструментами прямой, абсолютный. Диапазон измерений обеспечивается измерительным перемещением микрометрического винта и составляет 25мм (0-25; 25-50; 50-75 и т. д.). Верхний предел измеряемых величин для каждого типа микрометрического инструмента устанавливается соответствующим стандартом. Так, например, для гладкого микрометра типа МК наибольшим размером является размер 600 мм, для микрометра зубомерного типа МЗ – 300 мм, для микрометров со вставками типа МВМ – 350 мм, для глубиномера — 150 мм и т. д. Все микрометрические инструменты (кроме нутромера микрометрического) имеют трещотку — механизм, обеспечивающий определенное измерительное усилие. Погрешность измерения состоит из погрешности инструмента, погрешности метода измерения и др. Основная погрешность (инструментальная) микрометров обычно не превышает ±5 мкм (±0,005 мм). Под основной погрешностью измерительного средства понимается величина отклонения результата измерения от размера эталона, полученная при поверке инструмента. Величина отсчета инструментов составляет 0,01 мм.

Микрометры общего назначения подразделяются на следующие типы:

МК — микрометры гладкие для измерения наружных размеров изделий;

МЗ — микрометры зубомерные для контроля длины общей нормали зубчатых колес;

МТ — микрометры трубные для измерения толщины стенок труб;

МП — микрометры для проволоки. Пример условного обозначения гладкого микрометра с диапазоном измерения 25-50 мм 1-го класса точности: Микрометр МК-50-1 ГОСТ 6507-90. Микрометры со вставками используются для специальных измерений и по ГОСТ 4380 —86 подразделяются на:

МВМ микрометры со вставками для измерения среднего диаметра метрических и дюймовых резьб;

МВТ — для измерения среднего диаметра трапецеидальных резьб;

МВП — с плоскими вставками для измерений деталей из мягких материалов. Пример условного обозначения резьбового микрометра с диапазоном измерений 0-25 мм: Микрометр МВМ 0-25 ГОСТ 4380-93. Глубиномеры микрометрические (ГОСТ 7470-92) изготавливаются 1-го и 2-го классов точности с диапазонами измерений 0-100, 0-150 мм. Диапазоны измерений обеспечиваются набором сменных измерительных стержней (рис. 2.1). Пример условного обозначения глубиномера микрометрического с диапазоном измерений 0-100 мм: Глубиномер ГМ 100 ГОСТ 7470-92. Микрометрические нутромеры (ГОСТ 10 — 88) выпускаются с пределами измерения 0-75; 75-175; 75-600; 150-1250; 600-2500; 1250-4000; 2500-6000 мм. Диапазон измерений достигается за счет сменных удлинительных стержней. Нутромер микрометрический с верхним пределом измерений 175 мм обозначается следующим образом: Нутромер НМ 175 ГОСТ 10-88. На рисунках 2.1–2.4 показаны микрометрические инструменты.

Микрометр зубомерный

Рис. 2.1.

Гладкий микрометр

Рис. 2.2. Микрометрический глубиномер

Рис. 2.3. Микрометрический нутромер

Рис. 2.4.

2. УСТРОЙСТВО И ПОЛЬЗОВАНИЕ МИКРОМЕТРИЧЕСКИМИ ИНСТРУМЕНТАМИ

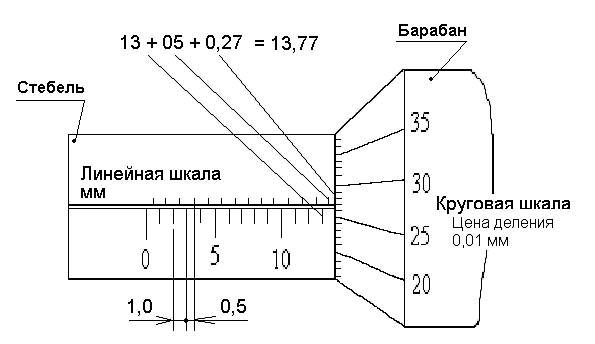

Общими элементами микрометрических инструментов являются: стебель с линейной шкалой, микрометрический винт с трещоткой и стопорным устройством, барабан с круговой шкалой (рис 2.5). Цена деления круговой шкалы определяется отношением шага резьбы микрометрического винта (0,5 мм) к числу делений (50 делений) и равна 0,01 мм. Цена деления и диапазон измерений указываются на лицевой стороне инструмента. Микрометрический инструмент выбирают по типу (в зависимости от объекта измерения), по пределам измерения и классу точности в зависимости от размера и допускаемой погрешности измерения по ГОСТ 8.051-81.

Отсчетное устройство микрометрических инструментов

Рис. 2.5.

Перед началом измерений микрометром типа МК с пределом измерения до 25 мм требуется проверить установку его в нулевое положение. Для этого необходимо выполнить следующие действия: протереть бумагой или мягкой тканью измерительные поверхности пятки и микровинта (см. рис. 2.2); вращением микрометрического винта с помощью трещотки довести измерительные поверхности до соприкосновения. При этом скошенный край барабана должен установиться так, чтобы был виден нулевой штрих продольной (миллиметровой) шкалы, а нулевое деление круговой шкалы было расположено против продольного штриха стебля. Если такое расположение штрихов не соблюдается, то микрометрический инструмент нужно настроить (установить его на нуль), в противном случае его показания будут неверны Гладкие микрометры с диапазоном измерений 25-50 мм, 50-75 мм: Микрометрический глубиномер с диапазоном измерений 0-25 мм Порядок настройки глубиномеров с большими значениями измеряемой величины (50-75; 75-100 мм) не отличается от порядка настройки глубиномера 0-25 мм. Увеличение предела измерений инструментов достигается применением сменных (дополнительных) измерительных стержней. Кроме сменных стержней, к таким инструментам прилагаются установочные меры, которые представляют собой втулки определенной длины — 50, 75, 100 мм. Настройка на нуль резьбового микрометра аналогична настройке Микрометрический нутромер установить на нуль можно с Нужно нутромер поместить между измерительными поверхностями скобы и вращением барабана довести его измерительные поверхности до соприкосновения с поверхностями скобы. Застопорить микровинт, проверить появление нуля продольной шкалы и совпадение нулевого штриха круговой шкалы с продольным штрихом стебля. При несовпадении установка "на нуль " проводится так же, как и для гладкого микрометра. После настройки микрометрического инструмента на нуль можно При определении размеров заданной цилиндрической поверхности

3. ПОСЛЕДОВАТЕЛЬНОСТЬ ВЫПОЛНЕНИЯ РАБОТЫ

1.Изучить устройство микроинструментов (рис. 2.1-2.5). Ознакомиться с измеряемыми деталями и чертежами к ним. Для каждой детали составить схему последовательности измерения и вычертить эскиз. 2.Выбрать микроинструменты для измерения соответствующих 3. Провести троекратные измерения размеров и нанести их на эскизы. 4. Оформить отчет.

Таблица 2.2 Средства измерения

5. СОДЕРЖАНИЕ ОТЧЕТА

1. Цель работы.

2. Средства измерения и их параметры (табл. 2.2).

3. Эскизы проверяемых деталей с указанием измеряемых размеров.

4. Выводы о годности деталей по результатам измерений размеров и

ВОПРОСЫ ДЛЯ САМОПОДГОТОВКИ К ЛАБОРАТОРНОЙ РАБОТЕ № 2

1. Назовите микрометрические инструменты, применяемые в машиностроении. 2. Назовите основные узлы микрометра. 3. Установите гладкий микрометр на нуль. 4. Установите на шкале микрометра последовательно несколько размеров: 5,41; 5,92; 10,12; 15,32 мм. 5. Перечислите метрологические показатели микрометра. 6. Приведите пример обозначения гладкого микрометра 1-го класса 7. Объясните обозначение микрометра МК-175-2 ГОСТ 6507 — 90. 8. Укажите применение инструмента НМ-175 ГОСТ 10 — 88. 9. Установите микрометрический глубиномер ГМ-50 ГОСТ 7470 — 92 10. В чем различия гладкого и резьбового микрометров? 11. Каков порядок выбора инструментов? 12. Укажите последовательность установки резьбового микрометра на 13. Назовите метод измерения с помощью микрометрических инструментов. 14.Что понимают под точностью микрометрических измерений? 15. Что называется ценой деления шкалы микрометра? 16. Чем ограничивается диапазон измерения микрометрических инструментов? 17. Относится ли гладкий микрометр к универсальным инструментам?

ЛАБОРАТОРНАЯ РАБОТА № 2 ИЗМЕРЕНИЕ ДЕТАЛЕЙ МИКРОИНСТРУМЕНТАМИ

Цель работы: изучение устройства микроинструментов и измерение деталей с их помощью.

Задание: 1. Микроинструментами измерить линейные размеры детали, указанные в рабочем чертеже. 2. По результатам измерений установить пригодность деталей.

Инструменты, оборудование, условия: микрометры зубомерные; гладкие микрометры; нутромеры микрометрические; глубиномеры микрометрические; детали; плита поверочная; рабочие чертежи деталей.

1. ОБЩИЕ ПОЛОЖЕНИЯ

Метод измерения микрометрическими инструментами прямой, абсолютный. Диапазон измерений обеспечивается измерительным перемещением микрометрического винта и составляет 25мм (0-25; 25-50; 50-75 и т. д.). Верхний предел измеряемых величин для каждого типа микрометрического инструмента устанавливается соответствующим стандартом. Так, например, для гладкого микрометра типа МК наибольшим размером является размер 600 мм, для микрометра зубомерного типа МЗ – 300 мм, для микрометров со вставками типа МВМ – 350 мм, для глубиномера — 150 мм и т. д. Все микрометрические инструменты (кроме нутромера микрометрического) имеют трещотку — механизм, обеспечивающий определенное измерительное усилие. Погрешность измерения состоит из погрешности инструмента, погрешности метода измерения и др. Основная погрешность (инструментальная) микрометров обычно не превышает ±5 мкм (±0,005 мм). Под основной погрешностью измерительного средства понимается величина отклонения результата измерения от размера эталона, полученная при поверке инструмента. Величина отсчета инструментов составляет 0,01 мм.

Микрометры общего назначения подразделяются на следующие типы:

МК — микрометры гладкие для измерения наружных размеров изделий;

МЗ — микрометры зубомерные для контроля длины общей нормали зубчатых колес;

МТ — микрометры трубные для измерения толщины стенок труб;

МП — микрометры для проволоки. Пример условного обозначения гладкого микрометра с диапазоном измерения 25-50 мм 1-го класса точности: Микрометр МК-50-1 ГОСТ 6507-90. Микрометры со вставками используются для специальных измерений и по ГОСТ 4380 —86 подразделяются на:

МВМ микрометры со вставками для измерения среднего диаметра метрических и дюймовых резьб;

МВТ — для измерения среднего диаметра трапецеидальных резьб;

МВП — с плоскими вставками для измерений деталей из мягких материалов. Пример условного обозначения резьбового микрометра с диапазоном измерений 0-25 мм: Микрометр МВМ 0-25 ГОСТ 4380-93. Глубиномеры микрометрические (ГОСТ 7470-92) изготавливаются 1-го и 2-го классов точности с диапазонами измерений 0-100, 0-150 мм. Диапазоны измерений обеспечиваются набором сменных измерительных стержней (рис. 2.1). Пример условного обозначения глубиномера микрометрического с диапазоном измерений 0-100 мм: Глубиномер ГМ 100 ГОСТ 7470-92. Микрометрические нутромеры (ГОСТ 10 — 88) выпускаются с пределами измерения 0-75; 75-175; 75-600; 150-1250; 600-2500; 1250-4000; 2500-6000 мм. Диапазон измерений достигается за счет сменных удлинительных стержней. Нутромер микрометрический с верхним пределом измерений 175 мм обозначается следующим образом: Нутромер НМ 175 ГОСТ 10-88. На рисунках 2.1–2.4 показаны микрометрические инструменты.

Микрометр зубомерный

Рис. 2.1.

Гладкий микрометр

Рис. 2.2. Микрометрический глубиномер

Рис. 2.3. Микрометрический нутромер

Рис. 2.4.

2. УСТРОЙСТВО И ПОЛЬЗОВАНИЕ МИКРОМЕТРИЧЕСКИМИ ИНСТРУМЕНТАМИ

Общими элементами микрометрических инструментов являются: стебель с линейной шкалой, микрометрический винт с трещоткой и стопорным устройством, барабан с круговой шкалой (рис 2.5). Цена деления круговой шкалы определяется отношением шага резьбы микрометрического винта (0,5 мм) к числу делений (50 делений) и равна 0,01 мм. Цена деления и диапазон измерений указываются на лицевой стороне инструмента. Микрометрический инструмент выбирают по типу (в зависимости от объекта измерения), по пределам измерения и классу точности в зависимости от размера и допускаемой погрешности измерения по ГОСТ 8.051-81.

Отсчетное устройство микрометрических инструментов

Рис. 2.5.

Перед началом измерений микрометром типа МК с пределом измерения до 25 мм требуется проверить установку его в нулевое положение. Для этого необходимо выполнить следующие действия: протереть бумагой или мягкой тканью измерительные поверхности пятки и микровинта (см. рис. 2.2); вращением микрометрического винта с помощью трещотки довести измерительные поверхности до соприкосновения. При этом скошенный край барабана должен установиться так, чтобы был виден нулевой штрих продольной (миллиметровой) шкалы, а нулевое деление круговой шкалы было расположено против продольного штриха стебля. Если такое расположение штрихов не соблюдается, то микрометрический инструмент нужно настроить (установить его на нуль), в противном случае его показания будут неверны Гладкие микрометры с диапазоном измерений 25-50 мм, 50-75 мм: Микрометрический глубиномер с диапазоном измерений 0-25 мм Порядок настройки глубиномеров с большими значениями измеряемой величины (50-75; 75-100 мм) не отличается от порядка настройки глубиномера 0-25 мм. Увеличение предела измерений инструментов достигается применением сменных (дополнительных) измерительных стержней. Кроме сменных стержней, к таким инструментам прилагаются установочные меры, которые представляют собой втулки определенной длины — 50, 75, 100 мм. Настройка на нуль резьбового микрометра аналогична настройке Микрометрический нутромер установить на нуль можно с Нужно нутромер поместить между измерительными поверхностями скобы и вращением барабана довести его измерительные поверхности до соприкосновения с поверхностями скобы. Застопорить микровинт, проверить появление нуля продольной шкалы и совпадение нулевого штриха круговой шкалы с продольным штрихом стебля. При несовпадении установка "на нуль " проводится так же, как и для гладкого микрометра. После настройки микрометрического инструмента на нуль можно При определении размеров заданной цилиндрической поверхности

3. ПОСЛЕДОВАТЕЛЬНОСТЬ ВЫПОЛНЕНИЯ РАБОТЫ

1.Изучить устройство микроинструментов (рис. 2.1-2.5). Ознакомиться с измеряемыми деталями и чертежами к ним. Для каждой детали составить схему последовательности измерения и вычертить эскиз. 2.Выбрать микроинструменты для измерения соответствующих 3. Провести троекратные измерения размеров и нанести их на эскизы. 4. Оформить отчет.

Таблица 2.2 Средства измерения

5. СОДЕРЖАНИЕ ОТЧЕТА

1. Цель работы.

2. Средства измерения и их параметры (табл. 2.2).

3. Эскизы проверяемых деталей с указанием измеряемых размеров.

4. Выводы о годности деталей по результатам измерений размеров и

ВОПРОСЫ ДЛЯ САМОПОДГОТОВКИ К ЛАБОРАТОРНОЙ РАБОТЕ № 2

1. Назовите микрометрические инструменты, применяемые в машиностроении. 2. Назовите основные узлы микрометра. 3. Установите гладкий микрометр на нуль. 4. Установите на шкале микрометра последовательно несколько размеров: 5,41; 5,92; 10,12; 15,32 мм. 5. Перечислите метрологические показатели микрометра. 6. Приведите пример обозначения гладкого микрометра 1-го класса 7. Объясните обозначение микрометра МК-175-2 ГОСТ 6507 — 90. 8. Укажите применение инструмента НМ-175 ГОСТ 10 — 88. 9. Установите микрометрический глубиномер ГМ-50 ГОСТ 7470 — 92 10. В чем различия гладкого и резьбового микрометров? 11. Каков порядок выбора инструментов? 12. Укажите последовательность установки резьбового микрометра на 13. Назовите метод измерения с помощью микрометрических инструментов. 14.Что понимают под точностью микрометрических измерений? 15. Что называется ценой деления шкалы микрометра? 16. Чем ограничивается диапазон измерения микрометрических инструментов? 17. Относится ли гладкий микрометр к универсальным инструментам?

|