Рафінування та розливання сталі

Для підвищення якості сталі її піддають рафінуванню, тобто очищенню сталі від домішок, які погіршують її якість. Очищати сталь можна в сталеварних агрегатах і поза ними. Як бачимо це два шляхи рафінування сталі. Кожний із них по-різному впливає на техніко-економічні показники сталеварних агрегатів. У процесі рафінування сталі в агрегатах продовжується час перебування розплавів у них, що спричинює збільшення собівартості сталі та зменшення продуктивності агрегатів. Впровадження позаагрегатного рафінування сталі потребує спеціального обладнання, яке може бути різної складності: ковші, печі, установки та ін. Рафінують сталь одразу після випуску з агрегату, тобто розплавлену, ябо після кристалізації, тобто тверду. У процесі рафінування розплавленої сталі її вакуумують, продувають інертними газами, перемішують із синтетичними флюсами тощо. Тверду сталь переплавляють електрошлаковим, вакуумно-дуговим, вакуумно-індукційним способами тощо. Після закінчення варіння сталь випущена у ківш продовжує вбирати гази з довкілля (у даном випадку це атмосфера цеху). Отже, щоб ізолювати сталь від повітря, а також зменшити кількість домішок, розчинених у ній, сталь вакуумують. Вакуумування проводять кількома способами. І.Об'ємне вакуумування. При цьому способі ківш зі сталлю переносять у вакуумну камеру, де за допомогою потужних помп зменшують тиск до (60... 150) Па. Із розплаву, де тиск газів значно вищий, ніж над розплавом, гази виходять у камеру, звідки їх випомповують. Внаслідок такої операції в розплаві зменшується кількість кисню, азоту, водню тощо. Наприклад, за 15 хв. перебування розплаву у вакуумній камері кількість водню в сталі зменшується на 40%. 2. Порційне вакуумування. На відміну від попереднього способу, де одночасно вакуумують цілий ківш розплаву, у процесі порційного рафінування вакуумують лише невеликі порції сталі. А відбувається це так.

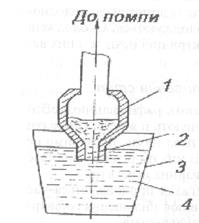

Рис. 5.9. Схема порційного вакуумування, розплавленої сталі Над ковшем З (рис. 5.9), заповненим розплавленою сталлю 4, ставлять камеру 1. У камері за допомогою помп створюється вакуум, як і в разі попереднього способу. Під дією атмосферного тиску розплав через патрубок 2, який з'єднує камеру з ковшем, виштовхується в камеру, де й проходить дегазацію. Потім камеру піднімають і порція дегазованого розплаву повертається в ківш, а камера займає попереднє положення, і так почергово. З усіх інертних газів у металургії найчастіше застосовують аргон, яким продувають розплавлену сталь. Перемішуючи розплав, аргон сприяє прискоренню хімічних реакцій, виведенню газів і неметалевих включень з розплаву на його поверхню. Бульбашки аргону в розплаві завжди рухаються знизу вгору. Кисень і водень проникають у бульбашки аргону і разом виходят на поверхню розплаву, а потім в атмосферу. На очищення 1 т сталі витрачається 1 собівартість сталі зростає, але поліпшується якість. Вміст кисню в сталі після аргонування зменшується в 1,5 рази.

Рис. 5.10. Схема продування розплавленої сталі аргоном: І — подання аргону, 2 — ківш, З — розплав Шляхи продування розплаву різні: через фурми, вставлені в розплав, або через шпарувате днище чи збоку. На рис. 5.10 зображено схему подання аргону через днище. Очищення сталі синтетичними флюсами. Флюси виплавляють в електричних печах. Основними складниками флюсів є СаО(55%) і А1О (40%), решта SiO, MgO і FeO. Флюси нагрівають до температури (1650...1700) °С і виливають у ківш, який підставляють до стале-варного агрегату. Сталь потужним струменем виливається у

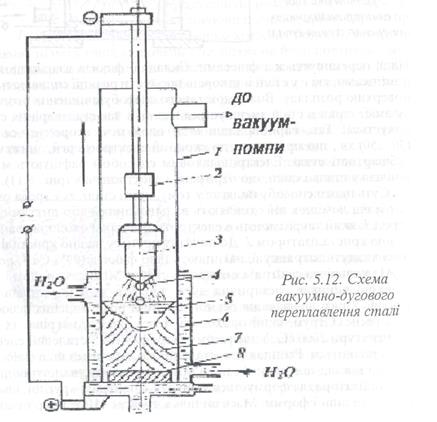

Рис. 5.11. Схема установки для електрошлакового переплавлення сталі ківш, перемішується з флюсами. Складові флюсів взаємодіють з домішками, які є у сталі й утворені продукти реакції спливають на поверхню розплаву. Внаслідок такого способу очищення розплаву вміст сірки в сталі зменшується вдвічі, а час сталеваріння скорочується. Так, варіння сталі в дуговой печі скорочується на (30...50) хв., що приводить до економії електроенергії, зниження собівартості сталі. Електрошлаковим способом рафінують мартенівську сталь і сталі, що отримані в електропечах (рис. 5.11). Суть цього способу полягає у тому, що зі сталі, яку треба очистити від домішок виготовляють вальцюванням або литтям електрод 1, який закріплюють в електротримачі над охолоджуваним водою кристалізатором 2. До початку процесу на дно кристалізатора кладуть затравку б, насипають шар флюсів (99% CaF, решта А1 і кальцієва селітра) і вмикають струм. Між електродом і затравкою виникає електрична дуга, теплота якої й розплавляє флюси. У разі досягнення певної товщини розплавлених флюсів дуга гасне. Струм, який проходить через флюси, нагріває їх до температури 2000 °С. У нагрітому шарі флюсів 3 сталевий електрод 1 плавиться. Розплавлена сталь проходить через шар флюсів, очищаєтья від домішок 4 і находить до охолоджуваного водою кристалізатора, де формується у вигляді виливка 5 круглої, квадратної чи іншої форми. Маса виливка досягає 110 т. Шар шлаку, який утворився в процесі очищення сталі, захищає очищений метал від окиснення. Одночасно переплавляють кілька електродів. Отримані виливки не містять дефектів лікваци, мають гладку поверхню, однорідну щільну мікроструктуру та значну якість: вміст кисню у виливку зменшується у (1,5... 2) рази, сірки у (2... 3) рази, зменшується вміст неметалевих включень. Очищену сталь використовують для виготовлення лопатей турбін, валків, компресорів тощо. Щоб очистити сталь від газів та неметалевих включень її переплавляють у вакуумних дугових печах, які працюють на постійному струмі (рис. 5.12). Електроди виготовляють зі сталі, виплавленої в мартенівських печах. Електрод З, який кріплять до охолоджуваного водою штока 2, виконує роль катода, анодом є затравка 8, а потім

очищений виливок, який перебуває в тиглі б, охолоджується водою. Між катодом і анодом виникає електрична дуга. Електрод розплавляється і краплями 4 стікає у тигель з розплавом 5, де застигає у вигляді виливка 7. Оскільки піч 1 вакуумована, то гази та неметалеві включення виходять з розплаву. Довговічність виробів, виготовлених з очищеної цим способом сталі, збільшується в (1,5...2,5) рази. Корозієстійкість сталі у водному розчині, який містить 3% NaCl, збільшується вдвічі. Поліпшується структура виливка. Розливання сталі — це дуже відповідальний момент у виробництві. Готову сталь випускають із сталеварних агрегатів у розливні ковші, з яких її розливають у виливниці або в проміжні ковші машин безперервного розливання. Ковші викладено вогнетривкою цеглою. У днищі кожного ковша є отвір, через який сталь надходить до виливниць або на розливні машини. Діаметр ковша — близько 5,5 м, висота — близько 6 м. У такій ківш вміщується до 400 т сталі. Виливницями називають чавунні форми, в яких кристалізується і набуває певної форми розплавлена сталь або інший

Рис. 5.13. Схеми розливання у виливниці: а — заповнення виливниць ролзплавом зверху; б — заповнення виливниць розіглавом знизу сплав чи метал. Продукцію, отриману розливанням, називають виливками. Поперечний розріз виливниць може мати форму квадрата, прямокутника чи круга. Виливки квадратної форми переробляють на листи, а з круглих роблять труби, колеса та ін. Маса виливків становить (7...300) т. Заповнювати виливниці розплавом можна двома шляхами: зверху або знизу (сифоном). Звідси походять назви способів розливання. 1. Розливання зверху. При цьому спосрбі розливання (рис. 5.13, а) виливницю 5 заповнюють розплавом 2 з ковша 1. Кожну виливницю заповнюють окремо. Коли сталь застигає, її об'єм зменшується приблизно на 6%, що сприяє утворенню западини. Для зменшення глибини западини верхню частину виливниці утеплюють. Цей спосіб широко використовують для отримання великих виливків. Він простий, відсутні втрати металу на заповнення ливника, але малопродуктивний і дає малу якість поверхні виливків. 2. Розливаняя знизу (сифонне). При цьому способі розливання одночасно заповнюють розплавом (4...60) виливниць (рис. 5.13, б). Виливниці 5 встановлюють на піддон б, у центрі якого позміщено ливник у вигляді труби 4, виготовленої з вогнетривів. Ливник з'єднаний із виливницями за допомогою каналів 7. Розплав 2 із ковша 1 подають до центрального ливника 3 і знизу він поступово заповнює виливниці 5. Цим способом отримують як малі, так і середні за розміром виливки. Продуктивність цього способу значно вища, ніж щойно розглянутого, поверхня виливків якісніша. Проте він має такі недоліки: складно з'єднувати виливниці та ливники; великі втрати металу на заповнення ливника; не виключена можливість забруднення сталі неметалевими включеннями у ливнику та каналах. Безперервне розливання сталі впроваджено у виробництво порівняно недавно. Це перспективний спосіб, у майбутньому він буде основним способом розливання всіх металів і сплавів. Сьогодні у світі працюють сотні установок безперервного розливання. їх тепер називають машинами безперервного лиття заготівель (МБЛЗ). Відомі різні типи МБЛЗ, проте найширше використовують горизонтальні та вертикальні. На рис. 5.14 показано схему МБЛЗ вертикального типу. Розплавлена сталь з ковша 7 надходить до проміжного ковша 6, а звідси — до кристалізатора 5, який охолоджується водою. На початку розливання днищем кристалізатора є затравка, виготовлена з такого самого металу чи сплаву, який розливають. Затравка має форму 2 "ластівчиного хвоста". У наслідок інтенсивного охолодження біля стінок кристалізатора утворюється тверда оболонка, у середині якої перебуває розплав. Виливок рухається вниз, потрапляє до зони вторинного охолодження за допомогою бризкалок 4, де відбувається повна кристалізація виливка. У міру того, як виливок виходить із кристалізатора, його місце займає розплав, який безперервним потоком надходить із проміжного ковша. Швидкість заливання розплаву співмірна швидкості витягання виливка з кристалізатора і становить (0,5... 10) м/хв. (для розливання сталі). Після проходження тягових роликів 3 виливок потрібної довжини відрізають ацетилено-кисневим різаком 2. Відрізок виливка 1 подають на оброблення (вальцюванням, куванням тощо). Виливки, отриманні на машинах безперервного розливання, мають гладку поверхню, дрібнокристалеву структуру. Для їх отримання не потрібні виливниці, а для оброблення виливків — великі вальцівні. Продуктивність таких машин велика. Однопото-кова машина за 1 годину розливає (100...150) тонн сталі. Ці машини можуть бути одно- та багатопотоковими (до 8-ми потоків). Недоліком МБЛЗ вертикального типу є їх висота. Тому останнім часом починають застосувати машини горизонтального типу. Ці машини мають вигнутий кристалізатор. Виливок, який виходить із кристалізатора, вирівнюють на валках. Такі машини дешевші, ніж вертикальні, проте такі виливки важко витягати у разі виходу машини з ладу.

Рис. 5.14. Схема вертикальної машини безперервного розливання сталі На МБЛЗ отримують сортові заготовки, розмір сторони яких (60... 150) мм, круглі діаметром (60...330) мм, а також труби. Розливання металів та сплавів на МБЛЗ збільшує вихід придатного металу, зменшує затрати енергії, поліпшує якість виливків, оскільки використовують вакуум.

|

аргону. Звичайно

аргону. Звичайно