Расчет и проектирование элементов

литниковой системы. Литниковой системой называют совокупность каналов, подводящих расплав в литейную форму. Для изготовления отливок из серого чугуна обычно применяют литниковую систему, элементами которой являются литниковая чаша 1, пробка 2, стояк 3, шлакоуловитель 4, зумпф стояка 5, питатель 6 и выпор 7 (рис.7).

Чтобы верхняя полуформа не поднималась при заливке, на неё накладывают груз 8. В зависимости от назначения, сложности и размеров отливки, вида применяемого сплава состав литниковой системы может изменяться. Мелкие отливки часто изготовляют без выпора, а литниковую чашу заменяют литниковой воронкой 9. Для лучшего отделения шлака от расплава применяют фильтрующие сетки 10. В зависимости от места подвода металла в форму литниковые системы подразделяют на: горизонтальные – металл подводится по разъёму формы; верхние или дождевые – металл заполняет форму сверху; сифонные – металл подводится к нижней части отливки и заполняет форму снизу; ярусные – металл поступает в форму на нескольких уровнях. Тип литниковой системы и место подвода расплава к отливке выбирают в зависимости от того, как затвердевает отливка: равномерно или направленно. Равномерное затвердевание предусматривает одновременное затвердевание всей отливки, что предотвращает возникновение внутренних напряжений и рыхлот. Для обеспечения равномерного затвердевания расплав подводят к тонким частям отливки, от которых его направляют к более массивным. Так отливают детали, стенки которых имеют примерно одинаковую толщину. Направленное затвердевание предусматривает подачу расплава к массивным частям отливки, расположенным преимущественно вверху или сбоку. Эти части, получая через питатели расплав от специальных бобышек или прибылей, остывают последними и питают расположенные ниже части отливки. Направленное затвердевание применяют при производстве отливок из сплавов с большой усадкой при наличии в них массивных сечений. Расчет литниковых систем основан на применении уравнений гидравлики для идеальных жидкостей, текущих в газонепроницаемых каналах. Так как жидкий металл не является идеальной жидкостью, а форма газопроницаема, дополнительно используют опытно- экспериментальные данные (номограммы, эмпирические формулы) [5,6]. Практически расчет сводится к определению общей площади сечения наиболее узкого места литниковой системы – питателя. При этом большую роль играет величина напора расплава. В процессе заливки величина напора все время меняется, так как уровень расплава в форме повышается. Для упрощения расчетов в литейной практике принято понятие высоты расчетного напора Нр, определяющее высоту среднего напора за весь период заполнения формы.

а б в Рис.8. Схема к определению расчетного напора для подвода металла: а – по разъёму, б – сверху, в – снизу

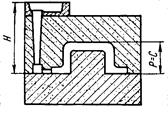

Высота расчетного напора зависит от способа подвода расплава к отливке (рис.8) и определяется по формуле

где Н – расстояние от уровня чаши до питателя, см; Р – высота отливки над питателем, см; С – общая высота отливки, см. Продолжительность заливки может быть определена по формуле

где τ; – продолжительность заливки, с; S – преобладающая толщина стенки отливки, мм; G – металлоемкость формы, кг; f – коэффициент, зависящий от толщины стенки и конфигурации отливок: для чугуна 1,7…2,0; для стали 0,91…1,7; для алюминиевых сплавов 1,7…3,0; медных сплавов 2,0…2,1; магниевых сплавов 2,3…4,5. Суммарная площадь сечения питателей может быть найдена по одной из формул:

где x – коэффициент, учитывающий среднюю толщину стенок отливки: при толщине стенок 2,5…3,5 мм; 3,5…8,0 мм; 8,0…15,0 мм соответственно равен 5,8; 4,9; 4,3; Mo – номинальная масса отливки, кг; Hр – расчетный статический напор, см; m – коэффициент, зависящий от толщины стенки отливки: при толщине стенок до 15 мм; от 16 до 30 мм и свыше 30 мм коэффициент m соответственно равен 0,41; 0,47; 0,55. При всех способах расчета размеры каждого питателя вычисляют по формуле Fп =∑Fп /n, где n – количество питателей в форме. В литейной практике распространен способ определения площади поперечных сечений шлакоуловителя Fшл и стояка Fст исходя из приближенных соотношений Площадь сечения шлакоуловителя Fшл (см2) может быть вычислена также по формуле

где ρ; – плотность расплава, г/см3; V – скорость течения расплава в шлакоуловителе, равная (35…45) см/с. При расчете стояка сначала находят площадь его верхнего сечения у литниковой чаши (см2) по формуле

где H – полный напор (расстояние от уровня заливки до питателя), см; hч – высота литниковой чаши или воронки, см. Затем определяют диаметр верхнего сечения стояка

и его нижний диаметр, принимая уклон 1:12 (~ 2…3º). При этом площадь нижнего сечения стояка не должна быть меньше площади наименьшего сечения каналов литниковой системы.

Литниковую систему выполняют в масштабе изображения детали сплошной тонкой линией (рис.9); допускается её выполнение красным цветом; сечения элементов литниковой системы не штрихуют. 8. Способы питания отливок. Одной из причин образования дефектов отливок является объёмная усадка сплава. Усадочные дефекты образуются в результате неодновременного затвердевания различных частей отливки. Массивные части отливки затвердевают дольше, при этом они отдают часть расплава соседним участкам с более тонким сечением, которые затвердевают раньше. Эффективным методом предотвращения усадочных дефектов является питание массивных частей отливки при затвердевании через питающие бобышки, выпоры или прибыли, а также охлаждение отдельных мест отливки (рис.10). Питающие выпоры применяют в основном для питания утолщенных мест чугунных отливок. В зависимости от питаемого участка А выбирают следующие размеры выпора: d = 0,8А; d1 = 1,2d; d2 = 1,6d; h = (2,5…3)d.

l = 20…30 мм, A = 80…100 мм. Прибыли используют для питания массивных частей отливок, изготовляемых из различных сплавов. По конструкции прибыли бывают открытыми и закрытыми. Прибыль должна удовлетворять следующим требованиям: объём её должен быть достаточным для питания теплового узла, а высота – достаточной для размещения в ней усадочной раковины. Кроме того, прибыль должна затвердевать позже питаемого ею узла отливки. В табл.10 приведена методика выбора конструкции прибыли и определения её размеров в зависимости от размеров питаемого теплового узла [11]. Основные свойства литейных сплавов приведены в прил.4. Масса расплава в прибыли должна составлять 0,8…1,5 массы питаемого ею узла. Таблица 10 Конструкции прибылей и формулы для расчета

Методы расчета размеров прибылей основаны на обобщении практических данных. Размеры обычных открытых прибылей находят методом построения вписанных окружностей: диаметр каждой вышерасположенной вписанной окружности должен быть больше диаметра предыдущей, т.е. d<d1<d2<d3 и т. д. Уклон стенок прибыли принимают равным ~ 5º. В верхней части табл.10 приведены конструктивные элементы прибылей, в нижней – формулы для их расчета. Прибыли первых трех исполнений – прямые открытые. Высоту открытых прибылей обычно увеличивают до высоты верхней опоки, что приводит к перерасходу сплава. Прибыль четвертого исполнения – закрытая со сферической верхней частью. Сущность работы закрытой прибыли, работающей под атмосферным давлением, заключается в том, что после образования наружной корочки прибыли атмосферное давление продолжает действовать на расплав через песчаный стержень 1, благодаря чему прибыль питает отливку. Основными параметрами, характеризующими размеры теплового узла, являются: отношение внутреннего диаметра отливки do и её высоты Lo к диаметру сферы Dту, вписанной в самую массивную часть отливки, равную толщине So её стенки. Прибыли на чертеже элементов литейной формы обозначают порядковым номером на полке линии-выноски, перед которым ставят слово "Прибыль" и указывают общее количество прибылей этого номера. Прибыль изображают сплошной тонкой линией, которую допускается выполнять красным цветом. На рис.11 приведен чертёж элементов литейной формы с модельно-литейными указаниями для изготовления отливки "Поршень", учитывающий вышеприведенные требования по его оформлению (сечения элементов ЛПС не показаны).

|

,

, ,

, ;

; ,

, для сталей;

для сталей;  - для чугунов;

- для чугунов;  - для алюминиевых;

- для алюминиевых;  - для магниевых;

- для магниевых;  для медных сплавов [3, 5, 6].

для медных сплавов [3, 5, 6]. ,

,

Получаемые по этим соотношениям площади сечений обычно требуют корректировки, которая проводится при изготовлении пробных отливок. Питатели и шлакоуловители обычно выполняют в форме трапеции, обращенной большим основанием к разъёму формы.

Получаемые по этим соотношениям площади сечений обычно требуют корректировки, которая проводится при изготовлении пробных отливок. Питатели и шлакоуловители обычно выполняют в форме трапеции, обращенной большим основанием к разъёму формы. Питающие бобышки используют также для питания массивных участков чугунных отливок. При этом необходимо учитывать, что бобышки считаются частью отливки; питатель, подводящий расплав к бобышке, должен иметь наименьшее допустимое сечение; сечение переходного канала от бобышки к отливке не должно превышать более чем в два раза суммарное сечение питателей. Основные размеры питающей бобышки: D =80…120 мм, H = (1,2…1,8)D, B = 60…80 мм,

Питающие бобышки используют также для питания массивных участков чугунных отливок. При этом необходимо учитывать, что бобышки считаются частью отливки; питатель, подводящий расплав к бобышке, должен иметь наименьшее допустимое сечение; сечение переходного канала от бобышки к отливке не должно превышать более чем в два раза суммарное сечение питателей. Основные размеры питающей бобышки: D =80…120 мм, H = (1,2…1,8)D, B = 60…80 мм,