Проектирование технологических операций

Проектирование операций предусматривает: уточнение намеченной ранее структуры и содержания операций в зависимости от выбранного оборудования; выбор технологической оснастки; назначение режимов резания; определение времени цикла и сопоставление его с тактом выпуска; оформление технологической документации. Технологическая оснастка включает приспособления, инструменты и средства контроля. Технологическое оборудование РТК оснащается быстродействующими, стандартными или унифицированными приспособлениями, обеспечивающими точность установки заготовок и быструю переналадку. При определении режущего инструмента, учитывается метод обработки, материал обрабатываемой детали, размеры и конфигурация. Выбранный инструмент должен отвечать повышенным требованиям по жесткости, быстроте смены и наладки на размер, стойкости, стабильному отводу стружки. Выбор средств контроля производят с учетом характеристик точности мерительного инструмента и измеряемого параметра. Данные о технологической оснастке представим в виде таблицы 2.5.1. Таблица 2.5.1 Технологическая оснастка

Режимы резания Режимы резания назначают в зависимости от метода обработки, типа и размера инструмента, материала его режущей части, материала заготовки и типа оборудования. Далее приведен расчет режимов резания для каждой отдельной операции: Режимы резания назначаем в зависимости от метода обработки, типа и размера инструмента. Для расчета режимов резания необходимо знать частоты вращения шпинделя токарного станка модели 16К30Ф305. Из стандартного ряда значений показателя, выбираем φ=1,26. Тогда найдем промежуточные значения чисел оборотов для токарного станка 16К30Ф305: n1= nmin= 12,5 об/мин; n12= n11×φ= 126,07×1,26= 158,9 об/мин; n2= n1×φ= 12,5×1,26= 15,75 об/мин; n13= n12×φ= 158,9×1,26= 200,15 об/мин; n3= n2×φ= 15,75×1,26= 19,85 об/мин; n14= n13×φ= 200,15×1,26= 252,18 об/мин; n4= n3×φ= 19,85×1,26= 25 об/мин; n15= n14×φ= 252,18×1,26= 317,76 об/мин; n5= n4×φ= 25×1,26= 31,5 об/мин; n16= n15×φ= 317,76×1,26= 400,38 об/мин; n6= n5×φ= 31,5×1,26= 39,7 об/мин; n17= n16×φ= 400,38×1,26= 504,47 об/мин; n7= n6×φ= 39,7×1,26= 50,02 об/мин; n18= n17×φ= 503,47×1,26= 635,34 об/мин; n8= n7×φ= 50,02×1,26= 63,02 об/мин; n19= n18×φ= 635,34×1,26= 800,9 об/мин; n9= n8×φ= 63,02×1,26= 79,4 об/мин; n20= n19×φ= 800,9×1,26= 1009,14 об/мин; n10= n9×φ= 79,4×1,26= 100,6 об/мин; n21= n20×φ= 1009,14×1,26= 1271,5 об/мин; n11= n10×φ= 100,6×1,26= 126,07 об/мин; n22= n21×φ= 1271,5×1,26= 2000 об/мин; Рассмотрим последовательность изготовления детали по операциям: Операция 005. Подрезка торца 1 S=0,8мм/об; t=3мм.

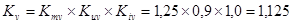

где Cv=350; y=0,2; x=0,15; m=0,20, T=50мин.

Частота вращения шпинделя:

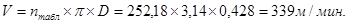

принимаем n=252,18об/мин Уточненное значение V:

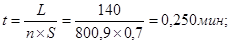

Технологическая норма времени:

Черновая токарная обработка. Точить последовательно поверхности 2,4,5 на проход. S=0,7мм/об; t=4мм.

где Cv=290; y=0,35; x=0,15; m=0,20, T=50мин.

Частота вращения шпинделя:

принимаем n=800,9об/мин Уточненное значение V:

Технологическая норма времени:

Точить технологическую канавку 3. S=0,08мм/об (при ширине резца b=2мм); t=3мм.

где Cv=350; y=0,2; x=0,15; m=0,20, T=50мин.

Частота вращения шпинделя:

принимаем n=252,18об/мин Уточненное значение V:

Технологическая норма времени:

Растачивать отверстие 6 до Ø370k9. s = 0,658 мм/об; t=4мм.

где Cv=317; y=0,2; x=0,15; m=0,20, T=90 мин. Kv = 0,94*0,8*0,83*1*0,7*1 = 0,43 Частота вращения шпинделя:

принимаем n=36 об/мин Vф = 3,14 * 370 * 36 = 41,84 м/мин. Основное технологическое время на 4 переходе 5 токарной операции: To = 50 + 50 = 2,57 мин. 36 * 0,658 36 * 3 Операция 010: Подрезка торца 7 S=0,8мм/об; t=3мм.

где Cv=350; y=0,2; x=0,15; m=0,20, T=50мин.

Частота вращения шпинделя:

принимаем n=252,18об/мин Уточненное значение V:

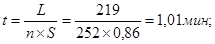

Технологическая норма времени:

Черновая обработка поверхности 8 на длину L=60мм до Ø434мм. При токарной обработке поверхностей принимаем глубину резания следующим образом: черновая обработка: t=3мм; получистовая обработка: t=1,5мм; чистовая обработка: t=0,5мм; Для dдет=60мм, S=0,9мм/об; t=3мм. Для точения справедлива формула для скорости:

где Cv=280; y=0,45; x=0,15; m=0,20, T=50мин.

Частота вращения шпинделя:

принимаем n=800,9об/мин Уточненное значение V:

Технологическая норма времени:

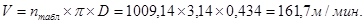

Получистовая обработка поверхности 8 на длину L=60мм до Ø431мм. S=0,45×0,94=0,43мм/об; t=1,5мм.

где Cv=290; y=0,35; x=0,15; m=0,20, T=50мин.

Частота вращения шпинделя:

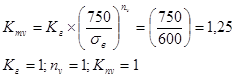

принимаем n=1009,14об/мин Уточненное значение V:

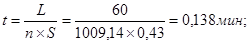

Технологическая норма времени:

Чистовая обработка поверхности 8 на длину L=60мм до Ø430h7мм Ra 1,25. S=0,45×0,19=0,086мм/об (для радиуса при вершине резца r=1,6мм); t=0,5мм.

где Cv=350; y=0,2; x=0,15; m=0,20, T=50мин.

Частота вращения шпинделя:

принимаем n=2000об/мин Уточненное значение V:

Технологическая норма времени:

Время цикла Рассчитаем время обработки детали на каждой операции. Время, необходимое для обработки на операции 05 определим из следующего выражения:

где Σtопер - суммарное время обработки на каждом переходе, которое состоит из времени резания, которое рассчитывается по принятым режимам резания:

где t1...t4 - соответственно время на обработку на 1…4 переходах; Σtхх - суммарное время холостых ходов;

где ΣLхх-длина холостых ходов инструмента, которая определяется как сумма ходов, включающее быстрый подвод инструмента и быстрый обратный ход, а также ход инструмента от нулевой точки до обрабатываемой поверхности (100-150 мм); Vбп - скорость быстрых перемещений суппорта (назначается по технической характеристике станка), Vбп=4800 мм/мин; L1=100×2+L=200+360=560 мм; Lхх=360+240+216+350=1466

Аналогичным образом рассчитаем время на операции 10:

Σtопер=t1+t2+t3+t4+t5 =5.303 мин;

Lхх=419+260+260+260+350+350=1549мм

T=5,303+0,323=5,626 Время, затрачиваемое на операцию для среднесерийного производства должно быть меньше такта выпуска на 10-20%. Т. к. время, затрачиваемое на операцию 10, является максимальным из двух операций, значит сравнение с тактом выпуска произведем по нему,также учитывая 20% вспомогательного времени: T=5,626+20%=6,45 мин, при такте выпуска tв=7,16 мин/шт. Ниже приведен расчет времени движения механизмов. Расчет будем осуществлять по формуле:

где t-время движения механизмов, с; S-длина хода механизма, м; V-скорость перемещения, м/с (˚/с); φ-угол поворота,˚; Время на открытие и закрытие ограждения назначаем t=2 с; Время на быстрый подвод инструмента назначаем t=1,5 с; Время на быстрый отвод инструмента назначаем t=2 с;

Разработка планировки РТК

Выбор планировки РТК зависит от компоновки оборудования, формы, размеров и расположения его рабочих зон и структурно-кинематической схемы ПР. При разработке планировки РТК необходимо предусмотреть: оптимальное расположение основного технологического оборудования и вспомогательных устройств в пределах зоны обслуживания ПР в соответствии с технологическим процессом; выполнение ПР манипуляционных действий согласно его технической характеристике; свободный и безопасный доступ обслуживающего персонала к оборудованию и органам управления РТК (ГОСТ 12.2.078-82); размещение пульта управления вне зоны действия ПР; защитные сетки и другие устройства при планировании перемещений ПР заготовок и деталей над проходами, проездами и рабочими местами; соответствие расстояний между оборудованием РТК и колоннами, ширины проходов и проездов нормам проектирования машиностроительных цехов. В данном разрабатываемом варианте в состав РТК входит ПР модели УМ160Ф2.81.1, два токарно-винторезных станка 16К30Ф305, поворотное магазинное загрузочное устройство, накопитель. Согласно типовым планировкам роботизированных комплексов /4, с. 498/ максимальные размеры РТК составляют: Lmax=14780 мм; Bmax=5180 мм; Hmax=3000 мм;

|

;

;

;

;

;

;

;

; ;

;

;

;

;

;

;

;

t1+t2+t3+t4 = 0,98+0,25+0,184+1,51=2,924 мин;

t1+t2+t3+t4 = 0,98+0,25+0,184+1,51=2,924 мин;