Разработка последовательности изготовления детали

Материал детали - чугун ВЧ38-17, масса m=161,32 кг. Для данной детали исходной заготовкой является отливка, поэтому для получения заготовки необходимо назначить припуски на максимальные размеры, исходя из экономичности, т.к. в получаемой детали часть материала будет удалена в виде стружки. Данная отливка относится к ІІ классу точности, обеспечивается формовкой с механизированным выемом деревянной модели, закрепляемой на легкосъемных металлических плитах, из форм и с заливкой в сырые и подсушенные формы. Этот способ применяют для получения отливок в серийном производстве. По данным таблицы 3 /4. с.120/ назначаем припуски на отдельные поверхности для ІІ класса точности: Ø30+1,2; Ø40-1,5; Ø420-1,5; Ø430-1,5; Ø440-1,5; Ø480-1,5; Данная деталь относится к 1 классу сложности /1. с.127/. Для детали рекомендуется принимать отклонения по 18 квалитету /1. с. 133, таблица 14/. Исходя определим размеры отливки:

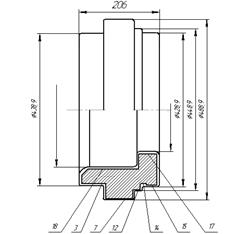

Для отливки также необходимо назначить уклоны для облегчения удаления из формы модели и стержня. Принимаем уклоны равными 1˚, литейные радиусы R=5 мм. Ниже приведем совмещенный чертеж детали с заготовкой:

Рисунок 2.3.1 Совмещенный чертеж детали с заготовкой

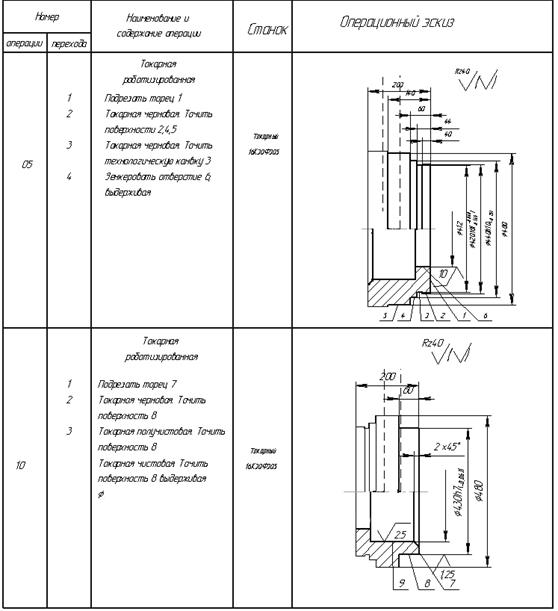

Важным этапом проектирования является выбор технологических баз. Базирование детали осуществляется в патроне. Подробная схема базирования представлена в таблице 2.3.1. Выбор технологических баз: - осуществляется на основании следующих общих положений: 1) На первой операции при обработке литых заготовок можно использовать не обработанные поверхности с наименьшими припусками 2) при переходе от одной операции к другой необходимо соблюдать принципы совмещения и постоянства баз. 3) В случае отсутствия надежных технологических баз можно создавать искусственные базы. Выбор метода обработки зависит от требований, предъявляемых к точности обработки, точности размеров, формы и параметров шероховатости поверхностей деталей. Выбор этих параметров осуществляется на основании таблиц средней экономической точности различных методов механической обработки /4,с.6 - 18/. На данном этапе проектируется маршрутный технологический процесс изготовления детали, который предусматривает определенную последовательность выполняемых операций. Приведем вид обработки для каждой поверхности: поверхность 3 – черновое, чистовое точение, тонкое точение. поверхность 12 – черновое точение; поверхность 7 – черновое точение; поверхность 14 – черновое точение; поверхность 15 – черновое точение; поверхность 17 – черновое растачивание; поверхность 18 – чистовое растачивание;

Таблица 2.2. Маршрутный технологический процесс

|