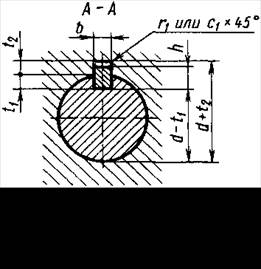

Примеры условных обозначений. Призматичні шпонки (рис.1) виконують прямокутного перерізу з відношенням висоти до ширини перерізу (h:b) від 1:1 для валів малих діаметрів до 1:2 для валівПризматичні шпонки (рис.1) виконують прямокутного перерізу з відношенням висоти до ширини перерізу (h:b) від 1:1 для валів малих діаметрів до 1:2 для валів великих діаметрів (ГОСТ 23360-78). Кінці шпонок виконують плоскими чи округлими. Призматична шпонка являється врізною, тобто знаходиться в пазі вала. При цьому у вал шпонка заходить на величину, яка набагато менша половини своєї висоти. Робочими гранями призматичних шпонок служать їх бокові, більш вузькі грані. При цьому на цих гранях виникають напруги змину δсм, а в повздовжньому перерізі шпонки – напруження зрізу τср. Для спрощення і полегшення збору шпонкових з’єднань між шпонкою і маточиною передбачують радіальний зазор. Розміри поперечного перерізу шпонок, а також пазів стандартизовані (ГОСТ 23360-78) і визначаються в залежності від діаметра вала (табл. 1). Довжину шпонки приймають набагато меншу (на 3…7 мм) довжини маточини, узгодивши довжину шпонки із стандартним рядом довжин (див. примітку 1 до табл. 1). Для ступінчастих валів допускається приймати менші розміри перерізів стандартних шпонок на валах більших діаметрів, за виключенням вихідних кінців валів. Це пов’язано з тим, що з міркувань міцності і працездатності шпонкових з’єднань немає причин призначення для ступені більшого діаметра великої шпонки, чим для ступені меншого діаметра того ж вала. Навпаки, чим більший діаметр ступені ступінчатого вала, тим меншим для неї може бути переріз шпонки тому, що при однаковому крутному моменті в шпонковому з’єднанні на ступені більшого діаметра діють менші зусилля, чим в шпонковому з’єднанні на ступені меншого діаметра.

Рис. 1. З’єднання призматичною шпонкою Наявність на одному валу шпонкових пазів однакових по перерізу і довжині покращує технологічність конструкції вала. Таким чином, рекомендується призначати однакові шпонки для всіх ступенів вала, виходячи із найменшого діаметра, що має шпонковий паз. Вибрані шпонки позначають наступним чином. Наприклад, шпонка виконання А розмірами b=18 мм, h=11мм, l=100 мм: Шпонка 18 × 11 × 100 ГОСТ 23360-78 Те ж, виконання В: Шпонка В 18 × 11 × 100 ГОСТ 23360-78. Для спрощення розрахунків допускають, що шпонка врізана у вал на половину своєї висоти і напруження змину розподіляються рівномірно по висоті і довжині шпонки. Тоді умови міцності шпонкового з’єднання на змин можна записати у вигляді:

де Т – крутний момент, Н∙мм; h – висота шпонки, мм; lp – робоча довжина шпонки, мм (довжина прямолінійної ділянки шпонки; для виконання А: lp=l-b; для виконання В: lp=l); d – діаметр вала, мм; [δсм] – допустиме напруження на зминання для шпонкових з’єднань, МПа. Допустимі напруження в нерухомих шпонкових з’єднаннях при спокійному навантаженні рекомендується приймати: - при посадці з гарантованим натягом в з’єднанні вал-ступиця: [δсм] = 150…200 МПа при сталевій маточині [δсм] = 60…100 МПа при чавунній маточині; - при відсутності гарантованого натягу в з’єднанні: [δсм] = 100…150 МПа при сталевій маточині і [δсм] = 60…80 МПа при чавунній маточині. Ці значення допустимих напруг знижують при роботі з слабким поштовхами на 1/3, а при ударному навантаженні на 2/3. Якщо при розрахунку нерівність (1) не виконується, то в з’єднанні передбачають дві, рідше три шпонки, які встановлюють під кутом 180° чи 120º. Якщо і при цьому не забезпечується міцність з’єднання, то шпонкові з’єднання замінюють на шліцеві. У стандартних шпонок розміри b і h підібрані так, що навантажувальну здатність з’єднання обмежують напруження змину, а не зрізу. Тому при розрахунках зазвичай використовують тільки формулу (1). Розрахунок шпонок на зрізі проводять тільки у випадку короткочасних перенавантажень, якщо такі є, по формулі:

де b – ширина шпонки, мм; [τср] – допустиме напруження зрізу, яке приймається [τср] = 60…90 МПа. Вибір посадки шпонкового з’єднання проводять в залежності від характеру з’єднання. Граничні відхилення розмірів по ширині і глибині паза вала і втулки повинні відповідати: - по ширині b при вільному шпонковому з’єднанні – на валу H9, у втулці D10; - по ширині b при нормальному шпонковому з’єднанні на валу N9, і втулці Js9; - по ширині b при щільному шпонковому з’єднанні – на валу Р9, у втулці Р9. Граничне відхилення довжини паза повинне відповідати Н15. граничне відхилення ширини шпонки b по h9, висоти h – по h9, h11, довжини l – по h14.

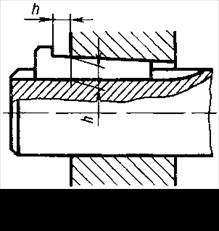

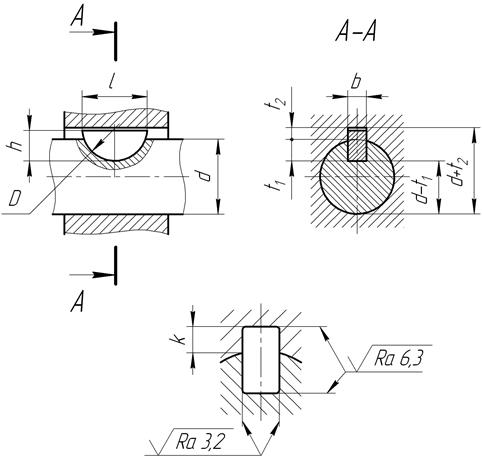

Рис. 2. З’єднання сегментними шпонками Сегментні шпонки (рис.2) використовуються рідше чим призматичні, також вони забезпечують меншу точність посадок маточини на валу і врізаються у вал на більшу глибину, що відповідно знижує витривалість валів. Застосування сегментних шпонок обумовлено технологічністю з’єднання (не потребує ручної підгонки), а також стійким положенням шпонки у валу, що виключає її перекошення і концентрацію напружень. Шпонки при коротких маточинах встановлюють по одній, при довгих – по дві (інколи навіть три) по довжині маточини. Сегментні шпонки характеризуються шириною b, діаметром заготовки D, висотою h (чи довжиною l) (рис. 2). Розмір шпонок і перерізів пазів вибирають в залежності від діаметрів вала (табл. 2). Сегментні шпонки позначаються наступним чином. Наприклад, шпонка розмірами b = 6 мм, h = 10 мм: Шпонка 6 × 10 ГОСТ 24071-80. Як і для призматичної шпонки перевірка міцності з’єднання сегментної шпонки проводиться по напруженні змину:

де Т – передавальний крутний момент, Н∙мм; d – діаметр вала, мм; l – довжина шпонки, мм; k = h - t1 – висота шпонки, яка доторкається до маточини, мм; [δсм] – допустиме напруження на змин, МПа (приймається, як і для призматичних шпонок – див. п. І.1). Граничні відхилення паза b повинні відповідати: - при нормальному з’єднанні – на валу N9, на втулці Js9; - при щільному з’єднанні – на валу і втулці Р9. Щільне з’єднання застосовується у випадках дії ударних навантажень і при реверсуванні. Нормальне з’єднання – при спокійному режимі роботи без реверсування. Граничні відхилення ширини шпонки b – по h9, висоти h – h11, діаметра D – h12.

І.3. З’єднання клиновими шпонками

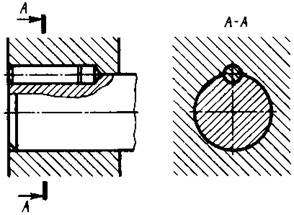

З’єднання клиновою шпонкою (рис. 3) являється напруженим з’єднанням, тому може крім крутного моменту передавати і осьову силу. На відмінно від призматичних і сегментних шпонок робочими гранями у них служать широкі грані, по бічним граням осі є зазор. Клинові шпонки викликають радіальне переміщення осі маточини по відношенню до осі вала викликаючи биття насадженої деталі. Тому область застосування клинових шпонок невелика. Розміри клинових шпонок вибираються по табл. 3 в залежності від діаметра вала і довжини маточини насадженої деталі. Клинові шпонки позначаються наступним чином. Наприклад, клинова шпонка виконання 1 з розмірами b = 18 мм, h = 11 мм, l = 100 мм: Шпонка 18 × 11 × 100 ГОСТ 24068-80, те ж, виконання 2: Шпонка 2-18 × 11 × 100 ГОСТ 24068-80. Граничне відхилення ширини шпонки b – h9; висота шпонки h – h11; довжина шпонки l – l14. Допуски на виготовлення шпоночного паза: ширини паза у втулці і вала – D-10; довжини паза вала, призначеного для шпонки виконання 1 – Н15. В клиновому шпонковому з’єднанні тиск в з’єднаннях шпонки з валом і маточиною розподіляється нерівномірно. Крутний момент частково буде передаватися силами тертя в з’єднанні. Приблизно перевірочний розрахунок клинової шпонки проводять по напруженням змину по формулі:

де Т – передавальний крутний момент, Н∙мм; l1 – довжина шпонкового з’єднання, мм; b – ширина шпонки, мм; d – діаметр вала, мм; ƒ – коефіцієнт тертя між маточиною і шпонкою (для сталевих маточин ƒ≈0,15; для чавунних маточин ƒ≈0,2).

ІІ. Шліцеві з’єднання

Шліцові (зубчасті) з’єднання знайшли широке застосування в машинобудуванні (автотракторна промисловість, верстатобудування, сільськогосподарське будування тощо) завдяки ряду переваг в порівнянні зі шпонковими: а) суттєво підвищується витривалість з’єднань, особливо при динамічних навантаженнях, внаслідок збільшення площі робочої поверхні зубів; б) краще центрування деталей на валах і краще спрямування при осьовому переміщенні. По формі профілю зубів розрізняють три типи з’єднань: прямобічні (рис.4), евольвентні (рис.5) і трикутні. З’єднання з трикутними зубами не стандартизовані і використовуються тільки в якості нерухомого з’єднання при передачі невеликих моментів при тонкостінних втулках. Тому ми зупинимося на розгляді перших двох типів шліцевих з’єднань.

ІІ.1. Вибір шліцевих з’єднань

Прямобічні шліцеві з’єднання найбільш поширені. Розміри з’єднань вибирають в залежності від діаметра вала по ГОСТ 1139-80 (табл. 4). Стандартом передбаченні три серії з’єднань: легка, середня і важка, які відрізняються висотою і кількістю зубів. З’єднання з прямобічними шліцами виконують з центруванням по бічним граням зубів розміру b або по зовнішньому D, чи внутрішньому d діаметрам вала. Центрування по бічним граням забезпечує більш рівномірний розподіл навантаження по зубам, тому його застосовують при важких умовах роботи (ударні навантаження). Діаметр центрування вибирають виходячи із технологічних умов. Якщо твердість матеріалу втулки дозволяє обробіток протяжкою (НВ<350), то рекомендують центрування по зовнішньому діаметрі, при високій твердості втулки – по внутрішньому діаметрі. Поля допусків валів рекомендується приймати наступними: 7 квалітет – ƒ7; h7; js7; k7; 8 квалітет – d8; e8; ƒ8; h8; 9 квалітет – e9; ƒ9; h9. Поля допусків втулок – H7; F8; H8; D9; D10; F10; Js10. Поля допусків не центрованих діаметрів валів – а11, втулок – Н11 або Н12. Позначення шліцевих з’єднань валів і втулок повинні містити: літеру, що позначає поверхню центрування; число зубів та номінальні розміри d, D i b з’єднання, вала і втулки; позначення полів допусків чи посадок діаметрів, а також розміри b, розміщенні після відповідних розмірів. Допускається не вказувати позначення допуску не центрованих діаметрів. Приклад умовного позначення з’єднання з числом зубів z=8, внутрішнім діаметром d=36мм, зовнішнім діаметром D=40мм, шириною зуба b=7мм, з центруванням по внутрішньому діаметру з посадкою по діаметру центрування

те ж при центруванні по зовнішньому діаметрі з посадкою по діаметрі центрування

те ж при центруванні по бічним сторонам:

Приклад умовного позначення втулки того ж з’єднання при центруванні по внутрішньому діаметрі:

Приклад умовного позначення вала того ж з’єднання

Евольвентні шліцеві з’єднання (ГОСТ 6033-80) розрізняють з центруванням маточини по бічним сторонам, зовнішньому та внутрішньому діаметрі. Переважаючий розмірний ряд шліцевих з’єднань наведено в табл. 5 в залежності від номінального (зовнішнього) діаметра D. В порівняні з шліцевими прямо бічними з’єднаннями евольвентні мають більш високу міцність, простіші і дешевші у виробництві, що слугувало причиною все більш широкого використання машинобудуванні. При центруванні по бічних поверхнях зубів рекомендується застосовувати наступні посадки:

Значення граничних відхилень допусків для втулок приводяться в табл. 6, для валів – в табл. 7. При центруванні по зовнішньому діаметрі поля допусків діаметра окружності западин втулки Dƒ приймаються H7, h8; поля допусків діаметра окружностей вершин зубів вала da - n6, js6, h6, g6, ƒ7. При центруванні по внутрішньому діаметрі поля допусків діаметра окружності вершин зубів втулки Da приймаються Н7, h8; поля допусків діаметра окружності западин вала dƒ – n6, h6, g6. Позначення шліцевих з’єднань, валів і втулок повинні містити: номінальний діаметр з’єднання D; модуль m; позначення посадки з’єднання, яке розміщують після розмірів центрувальних елементів; номер стандарту. Приклади: а) позначення з’єднання D = 50 мм, m = 2 мм з центруванням по бічним сторонам зубів з посадкою по бічним поверхням зубів

Позначення втулки того ж з’єднання: 50 × 2 × 9Н ГОСТ 6033-80, те ж вала з’єднання: 50 × 2 × 9g ГОСТ 6033-80. б) позначення з’єднання D = 50 мм, m = 2 мм з центруванням по зовнішньому діаметрі з посадкою

Позначення втулки того ж з’єднання: 50 × Н7 × 2 ГОСТ 6033-80, того ж вала: 50 × g6 × 2 ГОСТ 6033-80. в) позначення з’єднання D = 50 мм, m = 2 мм з центруванням по внутрішньому діаметрі dƒ з посадкою по діаметру центрування

того ж вала: і 50 × 2 × g6 ГОСТ 6033-80. Основним критерієм працездатності шліцевих з’єднань являється опір робочих поверхонь змину і зносу.

ІІ.2. Визначення допустимого тиску змину

Навантажувальна здатність шліцевих з’єднань визначається, як менше з двох значень отриманих по розрахунку на змин і знос. Для визначення навантажувальної здатності необхідно знати допустиме напруження (тиск) в з’єднанні. Допустимий тиск в з’єднанні із розрахунку на змин визначається за формулою:

де δт – межа текучості матеріалу зубів меншої твердості, МПа (табл. 8); n – коефіцієнт запасу міцності при розрахунку на змин, вибирається рівним 1,25…1,4 (нижнє значення для незагартованих робочих поверхонь і невідповідальних з’єднань, верхнє – для загартованих робочих поверхонь і більш відповідальних з’єднань); Кg – коефіцієнт динамічності навантаження; Ксм – загальний коефіцієнт концентрації навантаження при розрахунку на змин.

Коефіцієнт динамічності навантаження:

де Tmax – найбільший крутний момент, що передається з’єднанням при повторних пікових навантаженнях (наприклад, при пуску). При постійному в часі крутному моменті Кg=1. При частому реверсуванні без ударів Кg≈2; при розрахунку на змин з’єднань з незагартованими робочими поверхнями під дією різких пікових навантаженнях U=2,5.

Загальний коефіцієнт концентрації навантаження при розрахунку на змин: Ксм = Кз Кпр Кп, де Кз – коефіцієнт нерівномірності розподілу навантаження між зубами; Кпр – коефіцієнт повздовжньої концентрації навантаження (по довжині з’єднання); Кп – коефіцієнт, що уточнює концентрацію навантаження в зв’язку з похибкою виготовлення.

Для з’єднань, навантажених тільки крутним моментом Кз=1. Для з’єднань в загальному випадку навантаження Кз визначається по табл. 10 в залежності від параметра ψ:

де F – розрахункова, довгодіюча сила, яка сприймається з’єднанням, Н. У випадку посадки на шліци зубчастих коліс:

де Ft і Fr – відповідно колові і радіальні сили в зубчастому зачепленні (див. рис. 6).

Коефіцієнт Кпр для з’єднань навантажених тільки крутним моментом. Він рівний коефіцієнту концентрації навантаження від закручення Ккр, який визначається по табл. 2 в залежності від відношення довжини маточини до зовнішнього діаметра вала l/D. При підведені і знятті крутного моменту з однієї сторони маточини (рис. 6, суцільні лінії): Кпр = Ккр + Ке – 1; при підведені і знятті крутного моменту з однієї сторони маточини (рис.6, пунктирна лінія) Кпр вибирається рівним більшому із значень Ккр і Ке.

Коефіцієнт концентрації навантаження в зв’язку з переміщенням навантаження від середини маточини Ке рекомендується визначати по графіку (рис. 7) в залежності від параметрів ψ і ε:

де М – згинаючий момент в місці посадки зубчастого колеса (рис. 6):

М = Fe + 0,5 Fa d ω.

Коефіцієнт Кп для шліцевих з’єднань при високій точності виготовлення приймають рівним 1,1…1,2, при більш низькій точності виготовлення Кп = 1,3…1,6.

ІІ.3. Визначення допустимого середнього тиску на знос

Допустимий середній тиск на знос [δмзн] визначається за формулою:

де [δ]ум – допустимий умовний тиск при базовому числі (108) циклів навантаження (для типових видів термічного обробітку приведені в табл.9); Кзн – загальний коефіцієнт концентрації навантаження при розрахунку на знос; Кр – коефіцієнт умов роботи; Кдов – коефіцієнт довговічності.

Кзн = К'зн Кпр, де К'зн – коефіцієнт, що враховує вплив на знос нерівномірності навантаження зубів. Визначається в залежності від параметра ψ (табл.10), як і при розрахунку на змин (п. ІІ.2.); Кпр – коефіцієнт повздовжньої концентрації навантаження. Визначається, як і при розрахунку на змин (п. ІІ.2.);

Коефіцієнт умов роботи: Кр = Кс Кум, де Кс – коефіцієнт, який враховує умови змащування з’єднання (при хорошому змащуванні без забруднення Кс=0,7; при середньому змащуванні Кс=1; при поганому змащуванні і роботі із забрудненням Кс=1,4); Кум – коефіцієнт, що враховує умови осьового кріплення маточини на валу та її переміщення під навантаженням (при жорсткому кріпленні маточини на валу Кум=1,0; при кріпленні, яке допускає невелике осьове переміщення, наприклад, за допомогою вилок Кум=1,25; при осьовому переміщенні під навантаженням, наприклад, в карданних передачах Кум=3).

Коефіцієнт довговічності Кдов визначають, як добуток коефіцієнта перемінного навантаження Кн та коефіцієнта Кц, що враховує число циклів навантаження з’єднання на весь строк роботи: Кдов = Кн Кц.

Теоретичне значення Кн для типових режимів роботи наведені в табл. 12. При наявності фактичних кривих густини, вірогідністі розподілу навантаження по окремих видах машин, можна визначити Кн більш точно [I.6]. Коефіцієнт числа циклів:

де N0=108 – базове число циклів навантаження; NΣ – загальне розрахункове число циклів навантаження: NΣ = 572,4 ωt, тут ω – кутова швидкість обертання вала, рад/с; t – час роботи машини, год.

NΣ можна взяти із розрахунку зубчастої передачі, зубчасте колесо якої посаджено на даному валу.

ІІ.4. Розрахунок шліцевих з’єднань на змин та знос

Розрахунок шліцевих з’єднань на змин проводиться за формулою:

де Т – розрахунковий крутний момент на валу (найбільший з довгодіючих моментів), Н∙мм; SF – сумарний статичний момент площі робочих поверхонь зубів з’єднання відносно вісі вала, мм3. [δсм] – допустимий тиск при розрахунку на змин, МПа (визначається згідно п. ІІ.2.).

Для прямобічних і евольвентних шліцевих з’єднань: SF = 0,5 dcp h l z, де dcp – середній діаметр зубчастого з’єднання: для прямобічних шліцевих з’єднань (див. табл. 4) dcp = 0,5 (D + d); для евольвентних – dcp = m z; h – робоча висота зубів (для прямобічних шліцевих з’єднань визначається по табл. 4; для евольвентних h=m при центруванні по бічних поверхнях і h = 0,9 m – при центруванні по діаметру); l – робоча довжина з’єднання; z – кількість зубів.

Для прямобічних шліцевих з’єднань SF можна визначити, як: SF = S’F l, S'F – удільний статичний момент площі робочих поверхонь зубів (на одиницю довжини зуба), визначається по табл. 4.

Розрахунок шліцевих з’єднань на знос потрібно виконувати для

де [δзн] – допустимий середній тиск при розрахунку на знос МПа (визначається згідно п. ІІ.3.); SF – те ж значення, що і при розрахунку на змин;

У випадку коли знос з’єднання не допускається, то проводиться додатковий розрахунок на умови роботи!!!!!!!!!!!!!!!!!!!!

Тут [δ]б.зн. – допустимий найбільший тиск з умови роботи без зносу, МПА. Рекомендується приймати: [δ]б.зн. = 0,028 НВ, МПа – для зубів виготовлених з прокату без послідуючої термообробки; [δ]б.зн. = 0,032 НВ, МПа – для покращених; [δ]б.зн. = 0,3 HRC, МПа – для загартованих; [δ]б.зн. = 0,4 HRC, МПа – для цементованих зубів.

ДОДАТКИ

Таблиця 1

Розміри шпонок і перерізів пазів для призматичних шпонок (рис.1), мм (витяг з ГОСТ 23360-78)

Примітка. 1. Довжини шпонок повинні вибиратися із ряду: 6; 8; 10; 12; 14; 16; 18; 20; 22; 25; 32; 36; 40; 45; 50; 56; 63; 70; 80; 90; 100; 110; 125; 140; 160; 180; 200; 220; 250; 280 мм. 2. Матеріал шпонки – сталь!!!!!!!!!!!

Таблиця 2

Розміри шпонок і перерізів пазів для сегментних шпонок (рис. 2), мм (витяг з ГОСТ 24071-80)

Примітка. Допускається в технічно-обгрунтованих випадках (пустотілі і ступінчасті вали, передача понижених крутних моментів і т.п.) застосовують менші розміри перерізів шпонок на валах великих діаметрів, виключення становлять вихідні кінці валів.

Таблиця 3

Розміри шпонок і перерізів пазів для клинових шпонок (рис. 3), мм (витяг з ГОСТ 24068-80)

Примітка: І. Довжина шпонок повинна вибиратися із ряду: 6; 8; 10; 12; 14; 16; 18; 20; 22; 25; 28; 32; 36; 40; 45; 56; 63; 70; 80; 90; 100; 110; 125; 140; 160; 180; 200. ІІ. Матеріал шпонок – сталь із тимчасовим опором розриву не менше 590 МПа.

Таблиця 4

Геометричні характеристики прямобічних шліцевих з’єднань (рис. 3), мм (витяг з ГОСТ 1139-80)

Легка серія

Середня серія

Важка серія

Таблиця 5

Переважаючий розмірний ряд шліцевих евольвентних з’єднань (рис. 4), мм (витяг з ГОСТ 6033-80)

Примітка: числа зубів, підкреслені лінією, являються переважаючими.

Таблиця 6

Граничні відхилення допусків ширини зуби для втулок шліцевих евольвентних з’єднань

Таблиця 7

Граничні відхилення допусків ширини зуба для валів шліцевих з’єднань евольвентних з’єднань

Продовження таблиці 7

Таблиця 8

Механічні характеристики матеріалів, які застосовуються для шліцевих з’єднань

Таблиця 9

Допустимий тиск [δ]ум, МПа

Примітка: при роботі з!!!!!!!!!!!!!!!!!!!

Таблиця 10

Значення коефіцієнта нерівномірності навантаження Кз і К'з

Таблиця 11

Значення коефіцієнта Ккр

Примітка: значення Ккр наведені для розрахунку на змин до припрацювання. Для з’єднань, які працюють з постійним режимом, після припрацювання Ккр=1.

Таблиця 12

Значення коефіцієнта Кн

Література

1. З’єднання зубчасті (шліцові) прямо бічні. Методи розрахунку навантажувальної здатності. (ГОСТ 21425-75). – М.: Видавництво стандартів, 1976. – 26с. 2. Основні норми взаємозамінності. З’єднання шпонкові з призматичними шпонками. Розміри шпонок і перерізів пазів. Допуски і посадки. (ГОСТ 23360-78). – М.: Видавництво стандартів, 1985. – 16с. 3. Основні норми взаємозамінності. З’єднання шпонкові з сегментними шпонками. Розміри шпонок і перерізів пазів. Допуски і посадки. (ГОСТ 24071-80). – М.: Видавництво стандартів, 1985. – 16с. 4. Основні норми взаємозамінності. З’єднання шліцеві прямобічні. Розміри і допуски. (ГОСТ 1139-80). – М.: Видавництво стандартів, 1983. – 9с. 5. Основні норми взаємозамінності. З’єднання шліцеві евольвентні з кутом профілю 30°. Розміри, допуски та вимірювані величини. (ГОСТ 6033-80). – М.: Видавництво стандартів, 1982. – 74с. 6. Скумдин Г.И., Микитин В.Н. Шлицевые соединения. – М.: Машиностроение, 1981. – 126с. 7. Иванов М.Н. Детали машин. – М.: Выс. школа, 1984. – 336с. 8. Решетов Д.Н. Детали машин. – М.: Машиностроение, 1974. – 656с. 9. Основні норми взаємозамінності. З’єднання шпонкові з клиновими шпонками. Розміри шпонок і перерізів пазів. Допуски і посадки. (ГОСТ 24068-80). – М.: Видавництво стандартів, 1985. – 12с.

ЗМІСТ Примеры условных обозначений Призматическая шпонка исполнения 1(со скруглёнными торцами) с размерами b=10мм, h=7мм, l= 28мм: Шпонка 10*7*28 ГОСТ 23360-78. То же, исполнения 2 (с плоскими торцами): Шпонка 2 – 10*7*28 ГОСТ 23360-78.

Клиновая шпонка исполнения 1 с размерами b=8мм, h=7мм, l= 40мм: Шпонка 8*7*40 ГОСТ 24068-80.

Сегментная шпонка исполнения 2 с размерами b* h= 5*5,2мм: Шпонка 2 – 5*5,2 ГОСТ 24071-80.

Рис 10 47 Соединение шпонкой а – призматической, б – клиновой, в – сегментной

Рис 10 48. Призматические шпонки

Рис. 10.49. Шпоночное соединение увеличенной длины

Рис. 10.50. Клиновые шпонки

|

, (1)

, (1) , (2)

, (2)

, (3)

, (3) ,

, і по розміру b

і по розміру b  :

:

, і по розміру b

, і по розміру b  F10/h9:

F10/h9:

!!!!!!!!!!!!!!!!!

!!!!!!!!!!!!!!!!!

:

:

:

:

,

,

,

,

,

, ,

,