Схемы твердомеров

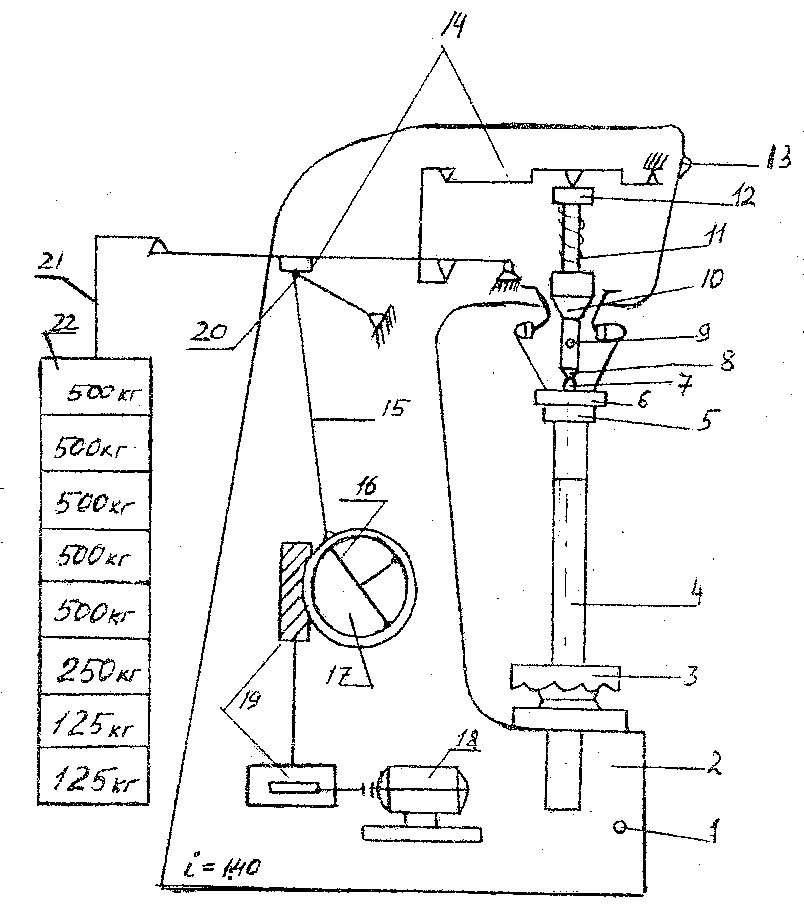

3.1.1 Схема твердомера ТШ-2М и её описание. Твердость по методу Бринелля определяют с помощью рычажно-механического прибора ТШ-2М (рис. 3.1). Прибор предназначен для измерения твердости образца или изделия с цилиндрической и плоской поверхностью и состоит из станины 2, в нижней части которой помещен винт 4 со сменными столиками 5, а в верхней части - шпиндель 12 со сменными наконечниками; электродвигателя 18, соединённого с ним редуктора 19 и рычажной системы. Последняя включает кривошип 16, шатун 15, серьгу, большой и малый рычаги 14. При пуске электродвигателя посредством кнопки 1, расположенной на боковой стенке прибора, кривошип 16 поворачивается, шатун и правый конец коромысла опускается вниз. Одновременно опускается малый конец коромысла и соединенная с ним подвеска 21 с грузами 22. Через систему рычагов эта нагрузка передается на шарик 7, который вдавливается в испытуемый образец 6. Шпиндель 12 прижимается к малому рычагу пружиной 11. Шарик располагается в оправке 10, закрепленной с помощью винта 9 во втулке шпинделя 12. Испытуемый образец 6 устанавливается на стол 5. При вращении маховика 3 по часовой стрелке винт 4 поднимает столик и прижимает образец к шарику 7. Ограничитель 8 позволяет шарику подняться до требуемой величины, пока втулка не коснется торца шпинделя. Время выдержки испытываемого под полной нагрузкой образца контролируют с помощью сигнальной лампы 13. В момент отрыва ролика 20 от планки большого рычага 14 микровыключатель замыкает цепь сигнальной лампы и последняя загорается. Когда же ролик подойдет к рычагу с планкой, лампа гаснет. 1 кг груза на подвеске создает давление на шарик, равное 50 кг, - следовательно, для полной нагрузки на шарик в 3000 кгс фактический вес груза вместе с подвеской должен составлять 60 кг. Комбинацией грузов можно получить требуемые для испытания нагрузки в 187,5; 250; 750; 1000; 3000 кгс.

Рис. 3.1 Схема прибора ТШ-2М: 1 – кнопка включения эл. двигателя; 2 – станина; 3 – маховик; 4 – винт; 5 – испытательный стол; 6 – испытуемый образец; 7 – шарик; 8 – ограничитель; 9 – установочный винт; 10 – оправка; 11 – пружина; 12 – шпиндель; 13 - сигнальная лампа; 14 – рычаги; 15 – шатун; 16 – кривошип; 17 – шкала; 18 – эл. двигатель; 19 – редуктор; 20 – ролик; 21 – подвеска; 22 – грузы.

3.1.2 Схема твердомера ТК-2М и её описание. Прибор ТК-2М для определения твердости по Роквеллу состоит из рычажного устройства, с индикатором 17, механизмом подъема, привода с электродвигателем 6, смонтированных в корпусе 2 (рис. 3.2). В приборе использован механизм нагружения рычажного типа, состоящий из подвески с грузами 3, обеспечивающей с помощью грузового рычага 1 создание необходимой испытательной нагрузки; шпинделя 15, на конце которого винтом крепится наконечник 14 с шариком или алмазным конусом 13; пружины, создающей предварительную нагрузку в 10 кгс. Точную установку индикатора на нуль проводят с помощью барабана 10, смонтированного в механизме подъема, и троса 16, закрепленного на ранте индикатора. Привод прибора включает электродвигатель, одноступенчатый червячный редуктор 7 и кулачки, профили которых рассчитаны на проведение испытания с циклом 5 с. Передача от привода к грузовому рычагу осуществляется штоком 4, который верхней частью удерживает рычаг 1 в исходном положении, а нижней упирается в толкатель. Механизм подъема состоит из винта 8, маховика 11, направляющей втулки, пусковой педали 9, стола 12 и служит для подъема и опускания испытываемого образца. При испытании глубина вдавливания наконечника отражается на индикаторе 17, имеющем две стрелки (большую и маленькую) и циферблат. Циферблат разделен на 100 делений, каждое из которых соответствует глубине вдавливания 0,002 мм. Циферблат двух шкальный - черный С и красный В. Для точной установки большой стрелки с нулем черной шкалы С кольцо может вращаться при повороте барабана 10, смонтированного в механизме подъема. Большая стрелка служит для указания твердости, а малая - для контроля величины предварительного нагружения. Предварительная нагрузка при испытании создается вращением маховика 11, когда маленькая стрелка дойдет до красной точки на циферблате, а большая установится приблизительно в вертикальном положении. После этого циферблат индикатора поворачивают до совмещения большой стрелки с нулевым делением шкалы С.

Рис. 3.2 Схема прибора ТК-2М: 1 – грузовой рычаг; 2 – корпус; 3 – грузы; 4 – шток; 5 – рукоятка; 6 – эл. двигатель; 7 – редуктор; 8 – винт; 9 – пусковая педаль; 10 – барабан; 11 - маховик; 12 – стол; 13 – конус; 14 – наконечник; 15 – шпиндель; 16 – трос; 17 – индикатор.

Приложение основной нагрузки на образец при испытании проводится с помощью привода, который получает движение от электродвигателя. Включают электродвигатель тумблером, расположенным на правой стороне прибора. В зависимости от нагрузки выбирают шкалу и наконечник. Если работают по шкале С или А, то устанавливают алмазный наконечник, если по шкале В - стальной шарик диаметром 1,588 мм. Наконечник закрепляют винтом в шпинделе 15 прибора. Испытания проводят следующим образом: на стол устанавливают изделие и вращением маховика 11 поджимают его к наконечнику до тех пор, пока малая стрелка индикатора не встанет против красной точки, а большая (с погрешностью -5 делений) - на нуль шкалы индикатора, если работают без ограничителя. При работе с ограничителем, когда большая стрелка индикатора точно установлена на нуле, опускают до образца ограничитель, прижимают его к образцу и закрепляют в таком положении гайкой, Вращением барабана 10 устанавливают нуль шкалы против конца большой стрелки индикатора. Плавным нажатием руки на клавишу включают в работу привод механизма нагружения. После окончания нагружения отсчитывают твердость по шкале индикатора. Вращением маховика против часовой стрелки испытываемый образец отводят от наконечника и снимают со стола. По сравнению с методом Бринелля метод Роквелла более универсален, так как позволяет испытывать металлы любой твердости, включая твердые сплавы. Метод Роквелла также применим для определения твердости сравнительно тонких образцов (толщиной до 0,4 мм). Наличие индикаторного прибора позволяет определить число твердости непосредственно по шкале, без дополнительных расчетов. Однако метод Роквелла имеет ряд недостатков, среди которых в первую очередь следует указать на его условность, невозможность повторной проверки полученных результатов, отсутствие единой шкалы твердости. 3.1.3 Схема твердомера 2137 ТУ и её описание. Рычажная система прибора состоит из рычага 21, грузовой подвески 29, противовеса 17, шпинделя 15 (рис. 3.3). На рычаге 21 смонтированы на осях два пары подшипников: первая пара обеспечивает вращение рычага относительно собственной оси с минимальный трением, а вторая пара передает испытательные нагрузки на шпиндель 15 и возвращает его в исходное положение. На конце рычага свободно подвешена грузовая подвеска 29, на нее помещают испытательные грузы 32 для создания необходимой нагрузки. Передаточное отношение рычажной системы равно 1:20. На другом конце рычага на шпильках смонтирован противовес 17, уравновешивающий рычаг с грузовой подвеской 29 и шпинделем 15. Регулировочный груз 23 предназначен для точной балансировки рычажной системы. Шпиндель 15 выполнен в виде трубы, перемещающейся в вертикальной плоскости. На нижней части шпинделя на поворотной оси расположена каретка 6, несущая на себе испытательный наконечник 8, закрепленный винтом 47, и объектив 46, закрепленный винтом 10. Каретку 6 в положение НАКОНЕЧНИК поворачивает перед началом приложения испытательной нагрузки механизмом, включающим в себя рычаг 12 и планку 22 и связанным с тягой 37. Отсчетно-проекционная система включает в себя следующие узлы: а) объектив 46 с фокусным расстоянием 13,89 мм и десятикратным увеличением и переходную втулку. Во втулке имеется паз, сжимаемый винтом 10, чтобы предохранить объектив от самоотвинчивания; б) светоделительное зеркало 7, установленное в переходной втулке объектива под углом 45° к осветителю 33 и объективу 46. Светоделительное зеркало направляет световой поток от осветителя в объектив. Отразившись от испытуемого предмета, световой поток вновь попадает в объектив и к ахроматической линзе 5 (приложение 1). При необходимости лучшего освещения отпечатка светоделительное зеркало можно поворачивать вокруг оси; в) осветитель 33, состоящий из лампы РН 6-30-1, коллекторной линзы 2, патрона 31, винтов 34 и 35. Для получения наилучшей освещенности проекции отпечатка на экране прибора лампу осветителя вместе с патроном перемещают относительно коллекторной линзы и поворачивают вокруг своей оси. Осветитель, также можно перемещать в вертикальной плоскости для обеспечения лучшего совпадения осветителя со светоделительным зеркалом; г) ахроматическую линзу 5 с фокусным расстоянием f =139 мм и окуляр 6 с двенадцати кратным увеличением, которые смонтированы в одном тубусе, закрепленном гайкой в шпинделе; окуляр, подпружиненный снизу цилиндрической пружиной, можно перемещать относительно ахроматической линзы, что необходимо при регулировании масштаба изображения. Перемещают окуляр, ввинчивая или отвинчивая гайку; д) зеркало 11, смонтированное вместе с защитным стеклом 10 в съемной головке, которая посажена на конец шпинделя; зеркало направляет световой поток на шкалу 8; ж) измерительную головку, которая имеет следующие составные части: измерительную рамку 3 (приложение 2) основу которой составляют матовая школа 1 и прозрачная шкала 2. Шкала 1 обращена к оператору матовой стороной и имеет деления в правой части. Расстояние между большими штрихами равно 12 мм, т.е. каждое большое деление соответствует 0,1 мм в плоскости предмета при 120-кратном увеличении. Слева от нулевого штриха на матовой шкале нанесена шкала сотых долей миллиметра; весь интервал шкалы сотых равен одному большому делению. Шкала сотых имеет 10 делений по 1,2 мм, что соответствует отрезку в 0,01мм. Прозрачная шакала имеет деления в левой части, каждое из них равно 12 мм, что с учетом масштаба увеличения соответствует 0,1 мм в плоскости предмета. В измерительной рамке 3 имеется коррекционная пластина, снижающая дисторсию на краях экрана. Обе шкалы и коррекционная пластина смонтированы на двух подвижных каретках. При вращении правого микрометрического винта 4 с отсчетным барабаном перемещается каретка, несущая на себе матовую шкалу, а при вращении левого микрометрического винта перемещаются сразу обе каретки. Оба винта имеют двухзаходную резьбу М6×0,6. Барабан правого микрометрического винта имеет 10 делений, каждое из которых равно 0,001 мм в плоскости предмета; з) основание головки, обеспечивающее поворот измерительной рамки 3 относительно неподвижной трубы на угол 90°. С измерительной рамкой жестко связан штифт 9, который ограничивает ее поворот. Стопорное кольцо 6 вращается вокруг неподвижной трубы и может быть закреплено винтом 7. В этом случае можно измерить размер отпечатка, ориентированного как угодно относительно осей симметрии измерительной рамки. Ручной привод состоит из демпфера 39 и рукоятки управления приводом 56. Демпфер обеспечивает плавное погружение и подвод испытательного наконечника к испытуемому образцу. Он состоит из корпуса, в который заливают масло, штока с поршнем и регулировочной втулкой 38. При выведении рукоятки 56 из зацепления шток, соединенный со штангой 36, опускается под действием пружины и грузовой подвески 29. В момент отрыва рычага 21 от подшипника, находящегося на кронштейне 28, включается реле времени 57, загорается лампа 44 и начинается заданная выдержка времени. По окончании работы реле времени лампа 44 гаснет; в этот момент рукоятку вводят в зацепление, рычаг возвращается в исходное положение. Механизм подъема стола 53 предназначен для подъема испытуемого изделия, лежащего на столе, к испытательному наконечнику и его опускания после испытания. Он состоит из подъемного винта 1, получающего поступательное движение при вращении маховика 55, направляющей втулки 2, телескопического стакана 54 (набора пластмассовых втулок, закрывающих винт). При работе с крупногабаритными деталями телескопический стакан снимают. Электрооборудование прибора предназначено для обеспечения автоматического цикла приложения испытательной нагрузки к испытуемому образцу, для подсветки экрана прибора и для сигнализации. В состав электрооборудования входят: реле времени, микропереключатели, лампы осветителя и сигнализации. На панели управления размешены тумблер СЕТЬ, сигнальная лампа ВЫДЕРЖКА и реле времени. На задней стенке корпуса прибора расположены сетевой шнур с вилкой, предохранители и болт заземления 41.

|