УСТРОЙСТВО ТЕПЛООБМЕННОЙ АППАРАТУРЫ

Цель работы: Изучение конструкций теплообменных аппаратов. Порядок выполнения работы: 1. Внимательно изучить конструкции и принцип работы теплообменных аппаратов. 2. Подготовить краткое описание принципа работы изучаемого оборудования. 3. Ответить на контрольные вопросы. Основное содержание работы Теплоиспользующие аппараты, применяемые в пищевых производствах для проведения теплообменных процессов, называются теплообменниками. Теплообменники отличаются разнообразием конструкций, которое объясняется назначением аппаратов и условиями проведения процессов. По принципу действия теплообменники делятся на рекуперативные, регенеративные и смесительные (градирни, скрубберы, конденсаторы смешения и т.д.). В рекуперативных теплообменниках теплоносители разделены стенкой и теплота передается от одного теплоносителя к другому через разделяющую их стенку. В регенеративных теплообменниках одна и та же теплообменная поверхность омывается попеременно горячим и холодным теплоносителями. При смывании поверхности горячим теплоносителем она нагревается за счет его теплоты, при смывании поверхности холодным теплоносителем она охлаждается, отдавая теплоту. Таким образом, теплообменная поверхность аккумулирует теплоту горячего теплоносителя, а затем отдает ее холодному теплоносителю. В смесительных аппаратах передача теплоты происходит при непосредственном взаимодействии теплоносителей. Рекуперативные теплообменники в зависимости от конструкции разделяются на кожухотрубчатые. типа «труба в трубе», змеевиковые, пластинчатые, спиральные, оросительные и аппараты с рубашками. Особую группу составляют трубчатые выпарные аппараты. Кожухотрубчатые теплообменники являются наиболее широко распространенной конструкцией в пищевых производствах. Кожухотрубчатый вертикальный одноходовой теплообменник с неподвижными трубчатыми решетками (рис. 1)состоит из цилиндрического корпуса, который с двух сторон ограничен приваренными к нему трубчатыми решетками с закрепленными в них греющими трубами. Пучок труб делит весь объем корпуса теплообменника на трубчатое пространство, заключенное внутри греющих труб, и межтрубчатое.

Рис. 1 Схема вертикального одноходового кожухотрубного теплообменника с неподвижными решетками и размещение труб в трубной решетке: 1—корпус; 2— трубная решетка; 3— греющая труба; 4 — патрубок; 5 — днища; 6— опорная лапа; 7—болт; 8—прокладка; 9— обечайка

К корпусу присоединены с помощью болтового соединения дна днища. Для ввода и вывода теплоносителей корпус и днища имеют патрубки. Один поток теплоносителя, например жидкость, направляется в трубчатое пространство, проходит по трубкам и выходит из теплообменника через патрубок в верхнем днище. Другой поток теплоносителя, например пар, вводится в межтрубчатое пространство теплообменника, омывает снаружи греющие трубы и выводится из корпуса теплообменника через патрубок. Теплообмен между теплоносителями осуществляется через стенки труб. Греющие трубы соединяются с трубчатой решеткой сваркой либо развальцованы в ней (см. узел Б на рис. 1). Греющие трубы изготавливаются из стали, меди или латуни. Размещаются греющие грубы в трубчатых решетках несколькими способами; по сторонам и вершинам правильных шестиугольников (в шахматном порядке), по сторонам к вершинам квадратов (коридорное) и по концентрическим окружностям. Такие способы размещения обеспечивают создание компактной конструкции теплообменника. Шаг размещения труб зависит от внешнего диаметра трубы. С целью интенсификации теплообмена в кожухотрубчатых теплообменниках пучок труб секционируют, т. е. разделяют на несколько секций (ходов), по которым теплоноситель проходит последовательно. Разбивка труб на ряд ходов достигается с помощью перегородок в верхнем и нижнем днищах. На рис. 2 показан такой многоходовой теплообменник, в котором теплоноситель проходит трубчатое пространство за четыре хода. Этим достигается повышение скорости теплоносителя, что приводит к увеличению коэффициента теплоотдачи в трубчатом пространстве.

Рис. 2 Схема многоходового теплообменника (по трубному пространству): пространству): 1 — корпус; 2 — греющая труба; З — днище; 4— перегородки

Целесообразно увеличивать скорость того из теплоносителей, который имеет большее термическое сопротивление. Секционировать можно и межтрубчатое пространство за счет установки направляющих перегородок (рис. 3).Приведенные на рис. 1 - 3 кожухотрубчатые теплообменники надежно работают при разностях температур между корпусом и трубами 25—30 °С.

Рис. 3 Схема многоходового теплообменника (по межтрубному пространству): 1— корпус; 2—перегородки; З— греющая труба; 4— днище

При более высоких разностях температур между корпусом и трубами возникают значительные температурные напряжения, которые могут привести к выходу теплообменника из строя. Поэтому при больших разностях температур применяют конструкции теплообменников, в которых предусмотрена компенсация температурных удлинений. Простейшим устройством для компенсации температурных удлинений является линзовый компенсатор (рис. 4 а), который устанавливается в корпусе теплообменника и компенсирует температурные деформации осевым сжатием или расширением. Теплообменники с U-образными греющими трубами (рис. 4 б) имеют одну трубчатую решетку, в которой закреплены оба конца U -образных труб. Каждая труба при нагревании может удлиняться независимо от других, тем самым компенсируя температурные напряжения. Кожухотрубчатые теплообменники используются для теплообмена между конденсирующимся паром и жидкостью. Жидкость пропускается по трубам, а пар — в межтрубчатом пространстве. Достоинства кожухотрубчатых теплообменников заключаются в компактности, невысоком расходе металла, легкости очистки труб изнутри (за исключением теплообменников с U -образными трубами). Недостатками этих теплообменников являются сложность достижения высоких скоростей теплоносителей, за исключением многоходовых теплообменников; трудность очистки межтрубчатого пространства и малая доступность его для осмотра и ремонта; сложность изготовления из материалов, не поддающихся развальцовке и сварке, например чугун и ферросилид.

Рис. 4 Устройство теплообменников с компенсацией температурных напряжений: напряжений: а — с линзовым компенсатором: 1 корпус; 2— греющая труба; З— линзовый компенсатор; б — с U-образными греющими трубами: 1 — крышка; 2 — корпус; 3- U-образные греющие трубы

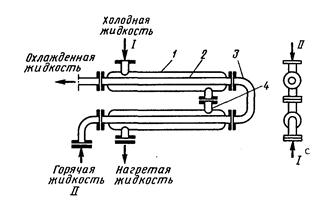

Теплообменники типа «труба в трубе» состоят из ряда наружных труб большего диаметра и расположенных внутри них труб меньшего диаметра (рис. 5). Внутренние и внешние трубы элементов соединены друг с другом последовательно с помощью колен и патрубков. Один из теплоносителей движется по внутренней трубе, а другой по кольцевому каналу, образованному внутренней и внешней трубами. Теплообмен осуществляется через стенку внутренней трубы.

Рис. 5 Теплообменник типа «труба в трубе»: 1 — наружная труба; 2 — внутренняя труба; З — колено; 4 — патрубок; I, II— теплоносители

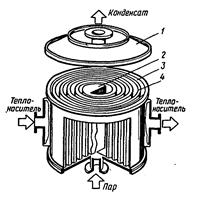

В этих теплообменниках достигаются высокие скорости теплоносителей как в трубах, так и в межтрубчатом пространстве. При необходимости создания больших площадей поверхностей теплопередачи теплообменник составляют из нескольких секций, получая батарею. Достоинствами теплообменников «труба в трубе» являются высокий коэффициент теплопередачи вследствие большой скорости обоих теплоносителей, простота изготовления. Недостатки этих теплообменников заключаются в громоздкости, высокой металлоемкости, трудности очистки межтрубчатого пространства. Теплообменники «труба в трубе» применяются при небольших расходах теплоносителей для теплообмена между двумя жидкостями и между жидкостью и конденсирующимся паром. Погружные змеевиковые теплообменники представляют собой трубу, согнутую в виде змеевика и погруженную в аппарат с жидкой средой (рис. 6). Теплоноситель движется внутри змеевика. Змеевиковые теплообменники изготавливаются с плоским змеевиком или со змеевиком, согнутым по винтовой линии. Достоинством змеевиковых теплообменников является простота изготовления, в то же время такие теплообменники громоздки и трудно поддаются очистке. Погружные теплообменники применяются для охлаждения и нагрева конденсата, а также для конденсации паров.

Рис. 6 Погружной змеевиковый теплообменник: 1 — змеевик; 2 — корпус

Оросительные теплообменники применяются для охлаждения жидкостей, газов и конденсации паров. Состоят они (рис. 7) из нескольких расположенных одна над другой труб, соединенных коленами.

Рис. 7 Оросительный теплообменник: 1 — распределительный желоб; 2 — труба; З колено; 4— стойка; 5 — сборный желоб По трубам протекает охлаждаемый теплоноситель. Охлаждающая вода поступает в распределительный желоб с зубчатыми краями, из которого равномерно перетекает на верхнюю трубу теплообменника и на расположенные ниже трубы. Часть охлаждающей воды испаряется с поверхности труб. Под нижней трубой находится желоб для сбора воды. Коэффициент теплопередачи в таких теплообменниках невелик. Оросительные теплообменники просты по устройству, но металлоемки. Обычно они устанавливаются на открытом воздухе. Спиральные теплообменники состоят из двух спиральных каналов прямоугольного сечения, образованных металлическими листами (рис. 8). Внутренние концы спиралей соединены перегородкой. С торцов каналы закрыты крышками и уплотнены прокладками. У наружных концов каналов имеются патрубки для входа и выхода теплоносителей, два других патрубка приварены к плоским боковым крышкам. Такие теплообменники используются для теплообмена между жидкостями и газами. Эти теплообменники не забиваются твердыми частицами, взвешенными в теплоносителях, поэтому они применяются для теплообмена между жидкостями со взвешенными частицами, например для охлаждения бражки на спиртоперегонных заводах. Спиральные теплообменники компактны, позволяют проводить процесс теплопередачи при высоких скоростях теплоносителей с высокими коэффициентами теплопередачи; гидравлическое сопротивление спиральных теплообменников ниже сопротивления многоходовых аппаратов при тех же скоростях теплоносителей. Недостатком спиральных теплообменников является сложность изготовления, ремонта и чистки.

Рис. 8 Спиральный теплообменник: 1- крышка, 2— перегородка; 3, 4— металлические листы

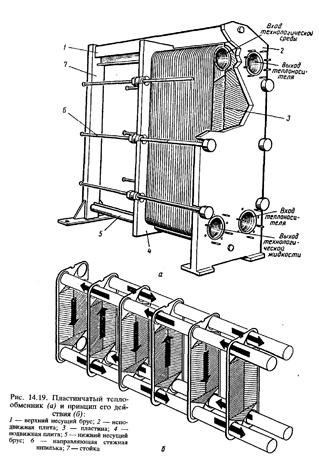

Пластинчатые теплообменники (рис. 9а) монтируются на раме, состоящей из верхнего и нижнего несущих брусов, которые соединяют стойку с неподвижной плитой. По направляющим стяжным шпилькам перемещается подвижная плита. Между подвижной и неподвижной плитами располагается пакет стальных штампованных гофрированных пластин, на которых имеются канаты для прохода теплоносителей. Уплотнение пластин достигается с помощью заглубленных прокладок, которые могут выдерживать высокие рабочие давления. Теплоносители к каналам, образованным пластинами, проходят по чередующимся каналам сквозь разделенные прокладками отверстия. Принцип действия пластинчатого теплообменника показан на рис. 96. Как видно из этой схемы, теплообмен происходит в противотоке, причем каждый теплоноситель движется вдоль одной стороны пластины. Пластинчатые теплообменники используются в качестве нагревателей, холодильников, а также комбинированных теплообменников; для пастеризации, например молока, и стерилизации (мелассы). Эти теплообменники можно собирать в виде многоступенчатых агрегатов. Пластинчатые теплообменники компактны, обладают большою площадью поверхности теплопередачи, что достигается гофрированием пластин. Высокая эффективность обусловлена высоким отношением плошали поверхности теплопередачи к объему теплообменника за счет высоких скоростей теплоносителей, а также турбулизации потоков гофрированными поверхностями пластин и низкого термического сопротивления стенок пластин. Эти теплообменники изготавливаются в виде модулей, из которых может быть собран теплообменник с площадью поверхности теплоотдачи, необходимой для осуществления технологического процесса. К недостачам относятся сложность изготовления, возможность забивания поверхностей пластин взвешенными в жидкости твердыми частицами.

Теплообменники с ребристыми поверхностями теплообмена позволяют увеличить площадь поверхности теплопередачи со стороны теплоносителя с низким коэффициентом теплоотдачи. Для оребрения поверхности используют стальные круглые или прямоугольные шайбы, которые приваривают в основном к трубам. В трубчатых теплообменниках применяют поперечные или продольные ребра. Примером оребренного теплообменника служит калорифер, используемый для нагрева воздуха греющим насыщенным водяным паром. На рис. 10 показана секция парового калорифера. Пар поступает в трубы, где конденсируется, отдавая теплоту воздуху, который омывает пластины калорифера. Коэффициент теплоотдачи со стороны насыщенного водяного пара к стенке трубы а1=12000 Вт/(м2-град), а от стенки к воздуху а2 = 12— 50 Вт/ (м2-град). Оребрение внешней поверхности труб значительно увеличивает количество переданной теплоты от пара к воздуху.

Рис. 10 Секция калорифера: I—коробка; 2——ребро; 3—труба В теплообменных аппаратах с рубашками передача теплоты от теплоносителя к стенкам аппарата происходит при смывании внешних стенок корпуса теплоносителем. На рис. 11 представлен аппарат с рубашкой, которая приварена к стенкам аппарата. В пространстве между рубашкой и корпусом циркулирует теплоноситель, который обогревает среду, находящуюся в аппарате. Иногда вместо сплошной рубашки к корпусу аппарата приваривается змеевик.

Рис. 11 Аппарат с рубашкой: 1 — корпус; 2 — рубашка Регенеративные теплообменники состоят из двух секций, в одной из которых теплота передается от теплоносителя промежуточному материалу, в другой — от промежуточного материала технологическому гачу. Примером регенеративной теплообменной установки является установка непрерывного действия с циркулирующим зернистым материалом (рис. 12), который выполняет функцию переносчика теплоты от горячих топочных газов к холодным технологическим.

Рис. 12 Установка с циркулирующим зернистым материалом: 1, 2 теплообменники; З— шлюзовой затвор; 4-газодувка; 5— пневмотранспортная линия; б распределитель газа; 7— сепаратор Установка состоит из двух теплообменников, каждый из которых представляет собой шахту с движущимся сверху вниз сплошным потоком зернистого материала. В нижней части каждого теплообменника имеется газораспределительное устройство для равномерного распределения газового потока по сечению теплообменника. Выгрузка зернистого материала из теплообменника происходит непрерывно с помощью шлюзового затвора. Охлажденный зернистый материал из второго теплообменника поступает в пневмотранспортную линию, по которой воздухом подается в бункер — сепаратор, где частицы осаждаются и вновь поступают в теплый теплообменник Смесительные теплообменники бывают мокрого и сухого типов. Теплота в них передается от одного теплоносителя к другому при их смешении. Мокрый прямоточный конденсатор (рис. 13) предназначен для конденсации пара водой. Охлаждающая вода вводится в конденсатор через сопла. Распыление воды значительно увеличивает площадь поверхности теплообмена между паром и водой. При взаимодействии капелек воды с паром пар конденсируется. Конденсат, вода и несконденсировавшиеся газы откачиваются из конденсатора мокровоздушным насосом.

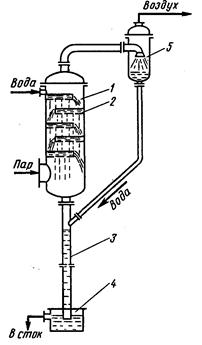

Рис. 13 Прямоточный конденсатор: 1 корпус; 2 — крышка; З — распыливающее сопло; 4— мокровоздушный насос; 5— штуцер В противоточном сухом конденсаторе смешения (рис. 14) взаимодействие пара и охлаждающей воды происходит в противотоке. Охлаждающая вода поступает на верхнюю перфорированную тарелку конденсатора, а пар — под нижнюю тарелку. Вода протекает с тарелки на тарелку в виде тонких струй через отверстия и борта. Взаимодействие с жидкостью происходит в межтарельчатом объеме конденсатора. Образовавшийся в результате конденсации пара конденсат вместе с водой выводится через барометрическую трубу, конец которой опущен в колодец, а воздух отсасывается через ловушку вакуум-насосом. Процесс конденсации в барометрических конденсаторах протекает пол вакуумом. Обычно абсолютное давление в них составляет 0, 01—0, 02 МПа.

Рис. 14 Барометрический конденсатор: 1-корпус; 2—тарелка; 3— барометрическая труба; 4— колодец; 5 — ловушка Для уравновешивания разности давлений в барометрическом конденсаторе и атмосферного служит столб жидкости, находящейся в барометрической трубе. Размеры барометрического конденсатора зависят от диаметра барометрической трубы и определяются по соответствующим справочным материалам.

КОНТРОЛЬНЫЕ ВОПРОСЫ 1. Как классифицируются теплообменники по принципу действия? 2. На какие типы делятся рекуперативные теплообменники в зависимости от конструкции? 3. Как устроен одноходовый кожухотрубчатый теплообменник? 4. За счет чего достигается интенсификация в многоходовых кожухотрубчатых теплообменниках? 5. Какие достоинства и недостатки присуши кожухотрубчатым теплообменникам? 6. Какой из теплоносителей пропускают по трубам, а какой — в межтрубчатом пространстве? 7. В каких случаях применяют теплообменники типа «труба и трубе»? Какие достоинства и недостатки присущи этим теплообменникам? 8. Как устроен спиральный теплообменник? Какими достоинствами и недостатками он обладает? 9. Как устроен пластинчатый теплообменник? Какие достоинства и недостатки присущи пластинчатым теплообменникам? 10. В каких случаях применяют теплообменники с ребристыми поверхностями теплообмена? 11. Приведите примеры регенеративных теплообменников. 12. Какие теплообменники по принципу действия относятся к смесительным? 13. Как устроен и работает мокрый прямоточный конденсатор? 14. Как устроен и работает противоточный сухой конденсатор смешения?

|