Материалы червячных колес

Так как выбор материала для колеса связан со скоростью скольжения, то предварительно определяют ожидаемое ее значение, м/с:

где

Материалы зубчатых венцов червячных колес по мере убывания антизадирных и антифрикционных свойств и рекомендуемым для применения скоростям скольжения можно условно свести к трем группам (табл. 3.1): Группа I – оловянные бронзы; применяют при скорости скольжения Группа II – безоловянные бронзы и латуни; применяют при скорости скольжения Группа III – мягкие серые чугуны; применяют при скорости скольжения Таблица 3.1 Материалы венцов червячных колес

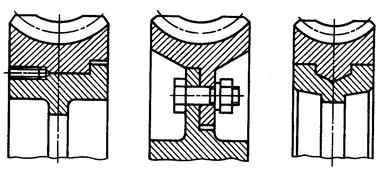

Червячные колеса небольшого диаметра (до 100-120 мм) выполняют цельными. Более крупные колеса изготавливают сборными для экономии дорогостоящих бронз. Диск колеса выполняют из более дешевых чугунов или сталей. Чаще всего изготавливают бандажированные колеса (рис. 3.6 а). Червячный венец выполняют поковкой и напрессовывают на диск. Для гарантии непроворачиваемости венца, его дополнительно фиксируют винтами или штифтами в качестве цилиндрической шпонки. Иногда венец получают заливкой на ступицу (рис. 3.6 в). Для гарантии непроворачиваемости на ободе диска выполняют несколько неглубоких отверстий или ступенек. Фланцевое крепление венца к диску (рис. 3.6 б) применяют при больших диаметрах колеса. Венец крепят с помощью призонных болтов (под развертку) или заклепок. Нарезание зубьев червячного колеса выполняют после сборки.

|

,

, – частота вращения колеса, об/мин;

– частота вращения колеса, об/мин; – передаточное число;

– передаточное число; – вращающий момент на колесе, Н∙ м.

– вращающий момент на колесе, Н∙ м. > 5 м/с.

> 5 м/с. , МПа

, МПа

, МПа

, МПа

25 м/с

25 м/с

320 МПа

320 МПа