ФОРМИРОВАНИЕ КАЧЕСТВА ЮВЕЛИРНЫХ ИЗДЕЛИИ В ПРОЦЕССЕ ПРОИЗВОДСТВА

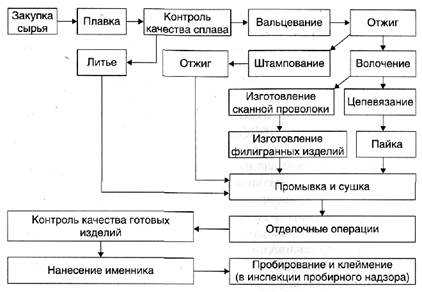

Технологический цикл на ювелирном предприятии начинается с покупки сырья - драгоценных металлов, ювелирных вставок и вспомогательных материалов. Покупка слитков производится через банк. При этом, кроме договора купли-продажи, приобретение слитков оформляется актом приема-передачи ценностей. Входной контроль качества при приемке слитков обычно не производится, т. к. банк гарантирует соответствие слитка указанной на нем пробе. К слиткам также прилагается сертификат или паспорт. Ювелирные вставки покупаются у предприятий-производителей или огранщиков. К каждому бриллианту должен прилагаться сертификат качества. Драгоценные металлы и вставки, оформленные в установленном порядке, поступают в производственные цеха. Технологические операции при производстве ювелирных изделий разделяют на основные и отделочные. К основным относят плавку, литье, штампование, вальцевание, отжиг, волочение, це-певязание, обезжиривание, пайку, промывку и сушку. К отделочным - операции по отделке, которые для каждого вида ювелирных украшений могут быть различны. Например, для цепочек может быть сколотка, размягчение, алмазная обработка, алмазная огранка, нарезка, конечная сборка (или оконцовка). Для колец - шлифование, полирование, закрепление вставки, матирование, нанесение защитно-декоративного покрытия. Примерная схема технологических операций представлена на рис. 16.4. Плавка - это технологический процесс, при котором слитки металла переводят из твердого состояния в расплав при воздей-

Рис. 16.4. Технологические операции, используемые на ювелирных предприятиях ствии соответствующих температур, и при добавлении необходимого количества лигатуры получают сплавы строго установленной пробы. Другими словами, суть процесса в том, чтобы из высокопробного слитка получить слиток установленной пробы, необходимый для производства. На современном производстве для плавки чаще всего применяют индукционные печи непрерывного литья. Далее осуществляется оперативный контроль качества полученного сплава путем проведения количественного химического анализа на соответствие нормируемого содержания драгоценного металла в сплаве. Из химической лаборатории золотой пруток или пластина соответствующей пробы (например, 586-й или 751-й) поступает на вальцевание или ювелирное литье по выплавляемым моделям. Литье - это технологический процесс формирования изделия из жидкого расплава в форме.

Глава 16 Ювелирные товары

Основным видом ювелирного литья является литье по выплавляемым моделям. При этом способе возможно получить чистоту поверхности 4-го класса. Высокая чистота поверхности достигается в результате принудительного заполнения литейной полости формы жидким металлом под действием вакуумного всасывания или центробежных сил. Вальцевание (прокатка) - операция, заключающаяся в многократном протягивании металла (прутка или пластины) через вращающиеся валки. При этом получаются листы или профилированные изделия различной толщины. Для вальцевания используют прокатный стан. Прокатный стан позволяет получить толщину пластины около I мм и проволоку круглого и квадратного сечения, диаметром порядка 1,5 мм. Уменьшение диаметра прутка (пластины) изменяет внутреннюю структуру сплава, делая его более хрупким. Поэтому после вальцевания приходится восстанавливать структуру металла и снимать внутренние напряжения. Для этой цели используется отжиг. Отжиг - процесс нагрева металлического сплава до заданной температуры, выдержка при этой температуре и последующее охлаждение. Цель отжига- привести сплав в равновесное состояние. Температура нагрева золота колеблется в пределах 700-750 °С, серебра-600-650 °С. Охлаждение производят в выключенной муфельной печи до полного остывания или вне печи при комнатной температуре. Выдержка при отжиге сплавов колеблется от 5 до 20 мин. Отжиг в муфельных печах ведет к окислению сплава, т. е. к частичной потере лигатуры сплава и образованию оксидной пленки, удаление которой требует применения еще одной технологической операции - отбеливания. После отжига пластины направляются на операцию штампования, а пруток - на операцию волочения. Штампование (штамповка) - процесс обработки материалов давлением в результате пластической деформации заготовки в штампах. При штамповке ювелирных изделий выпрессовывается рисунок, который выгравирован на штампформе. Изделия слож- ных форм штампуются в несколько приемов с промежуточным отжигом. Методом штамповки изготавливают изделия массового производства. Примером может служить изготовление обручальных колец. Широкое применение нашли штамповка и штамповка с вырубкой при изготовлении столовых приборов (вилки, ложки, ручки ножей). Волочение - это процесс, результатом которого является получение проволоки круглого сечения с определенным (заданным) диаметром (до 0,1 мм). Проволока протягивается через отверстия фильер с равномерным натяжением последовательно от отверстия с большим диаметром к отверстию с меньшим диаметром, не пропуская ни одного; в противном случае значительно снижается качество проволоки, поскольку материал испытывает чрезмерную нагрузку. Фильеры постоянно смазываются эмульсией на основе вазелиновых масел, чтобы предотвратить перегрев проволоки. В результате операции волочения получается проволока строго определенного (заданного) диаметра с неопределенной длиной (в мотке до 100 м), которая еще раз направляется на отжиг. Проволоку используют при производстве цепочек, плетеных браслетов, филигранных изделий, а также отделки изделий, получаемых методом литья. Для получения цепочек и плетеных браслетов проволока направляется в цепевязальный цех на цепевязальные станки, которые позволяют получать изделия различных плетений (якорные, панцирные, кордовые и др.). После автоматического цепевязания получается цепь неопределенной длины с незапаянными звеньями, которая проходит промывку и обезжиривание и направляется на пайку. С помощью установки для нанесения припоя, оснащенной двумя барабанами, моток цепочек обрабатывается порошковой смесью, состоящей из металлов, флюса и распыленных антиокислителей. Далее цепочка помещается в печь для пайки. Когда цепочка попадает в камеру нагрева печи пайки, плавящая добавка, входящая в состав смеси, загорается, увеличивая температуру на стыке звена приблизительно на 30-50 °С и производя пайку самого Глава 16 Ювелирные товары

звена. Из-за минимального расстояния зазора (несколько микрон) в звене цепочки, при пайке звенья спаиваются между собой без помощи припоя. В результате получаются цепочки со спаянными звеньями, не требующие дополнительной операции шлифовки, т. к. на месте спайки звена не образуется окисла. Ручная пайка цепочек при помощи припоя и паяльника на современных предприятиях практически не используется. Однако процесс пайки необходим для крепления отдельных деталей изделия (например, накладок, рантов и т. п.). Пайка - процесс получения неразъемных соединений с помощью легкоплавких металлических сплавов (припоев). Неразъемное соединение получается в результате смачивания расплавленного припоя, нагретого до пластического состояния с кромками основного металла и последующего охлаждения спая. В ювелирном деле применяют в основном газопламенную пайку. Газовая горелка должна обеспечить температуру нагрева в пределах 1100 °С. Более высокую температуру плавления (до 1300 °С) обеспечивает бензиновый паяльный аппарат. Припои, используемые при пайке украшений, маркируются согласно процентному содержанию в них драгоценного металла.. Требования к ювелирным припоям: 1) соответствие пробе изделия; 2) соответствие цвету изделия; 3) температура плавления припоя должна быть не менее чем на Отбеливание. После отжига и пайки поверхность изделий необходимо очистить от оксидной пленки (результат отжига) и частиц флюса, образовавшихся при пайке. Процесс удаления оксидной пленки и флюса называется в ювелирном деле отбеливанием. Его проводят в фарфоровых или стеклянных ванночках, т. к. в состав отбеливающего раствора входит 10-15% серной или соляной кислоты, 5% медного купороса (остальное вода). Температура отбеливания - 60-80 °С, время - от 1 до 5 мин. Скань (филигрань) получается в результате скручивания двух или нескольких проволок, образующих веревочку, которую сплющивают в ленту, по ее краю образуются косые рубчики. Различают различные техники скани. При накладной скани узор набирается на корпус изделия, а затем припаивается, пространство между проволоками эмалируется цветными эмалями. В результате получают цветочный орнамент или другой рисунок. При ажурной скани основой служит жесткая бумага или картон, на которые наносится рисунок. По рисунку выкладывается сканная проволока в виде завитков, спиралек или орнамента, которая приклеивается к картону нитролаком или столярным клеем. Отдельные части сканной проволоки посыпают порошкообразным припоем и паяют. При пайке бумага и картон выгорают, и остается ажурный металлический узор. Часто в филигранных изделиях используют элементы зерни. Зернь - мелкие, тладкие шарики из золота или серебра, которые являются элементом сканного изделия. Помимо этого, зернь в одних случаях окаймляет ювелирное изделие, в других - располагается на плоскости в виде геометрических фигур (треугольников, ромбов и т. д.). Шарики зерни с помощью клея размещают на основе, а затем припаивают. После основных операций все изделия проходят промывку в УЗ-ваннах и сушку в сушильных барабанах с горячими опилками. Далее переходят к отделочным операциям. Как упоминалось выше, для разных видов ювелирных изделий виды и характер отделочных операций могут сильно различаться, однако практически все изделия подвергаются шлифовке и полировке. Шлифовку применяют для создания ровной поверхности с помощью вращающихся шлифовальных кожаных, войлочных или хлопчатобумажных кругов с использованием наждачных порошков на шлифовальных станках, а также вручную. Поверхность изделия после шлифовки приобретает матовый цвет. Полировка придает золотым и серебряным изделиям зеркальный блеск с большим коэффициентом отражения. Процесс полировки осуществляют на полировальном станке с использованием полировальных паст и кожаных, войлочных или хлопчатобумажных полировальных кругов, а также вручную. Глава 16 Ювелирные товары

Гравировка - нанесение на поверхность изделий из металла неглубоких нарезок с помощью резцов (штихелей). Гравировка воспроизводит картины или орнаментный рисунок. Процесс гравировки заключается в том, что на металлическое изделие стальной иглой наносится рисунок, который углубляется с помощью штихелей. Насечка - способ получения узора инкрустацией по металлу. С помощью штихеля в металле делаются углубления, в которые ввиваются (вставляются) пластинки или проволока другого металла для получения орнамента или узора. Чеканка - нанесение на поверхность изделия рисунка, надписи, узоров ручным способом. Операция заключается в закреплении листовой заготовки на поверхности деревянного ящика, предварительно залитого в горячем состоянии смолой. На листовую заготовку стальной иглой наносят контуры рисунка, а затем, ударяя молотком по чекану (тупое зубило), делают на листовой заготовке возвышения или заглубления. Чеканы изготавливают из металла, более мягкого, чем металл листовой заготовки, чтобы предотвратить появление на металле заготовки царапин. Золочение и серебрение ~ это покрытие менее стойких металлов более стойкими по отношению к коррозии и механическому износу. Золочение и серебрение придают изделиям нарядный и благородный вид. Покрытия наносят: - окунанием в расплавленный металл; - натиранием (чаще всего серебро); - электролитическим способом. Электролитический способ является наиболее технологичным, т. к. позволяет наносить тонкое ровное покрытие. Процесс заключается в осаждении на поверхность изделия слоя металла из водного раствора его соли под действием постоянного электрического тока. Толщина и качество слоя покрытия регулируются временем пребывания изделия в гальванической ванне, концентрацией раствора и плотностью тока. Для серег, брошей, медальонов, изготовленных из серебра, толщина слоя золочения составляет 1 мкм, для цепочек - 2 мкм. Столо- вые приборы (вилки, ложки, ручки ножей), изготовленные из мельхиора и нейзильбера, имеют слой серебра толщиной 24 мкм. Оксидирование - это процесс нанесения на поверхность изделия защитной оксидной пленки. Оксидированию подвергают медь и медные сплавы, алюминий. Производится путем погружения изделий в горячий раствор "серной печени" (1 часть серы и 2 части поташа). Длительность пребывания в растворе обусловливает цвет защитной пленки (от светлого до темного). Чернение, В быту под чернением понимают окисление (потемнение) серебра в естественных условиях или покрытие серебра черной пленкой в сероводородной воде. За чернение принимают также использование черной эмали при эмалировании серебра, но это другой технологический способ. Собственно процесс чернения - это наложение на серебряные изделия смеси, приготовленной из серебра, меди, свинца, буры и серы (основной элемент) с последующим обжигом. Поверхность изделия, подлежащего чернению, должна быть отшлифована. На поверхность наносят рисунок, глубина гравировки составляет 0,2-0,5 мм, затем поверхность обезжиривают и наносят приготовленную смесь. После этого изделие сушат и обжигают при температуре 300-400 °С. В результате обжига смесь оплавляется, заполняя все штрихи рисунка. После охлаждения изделие шлифуют и полируют. Эмалирование- декоративное покрытие поверхности изделий из металла эмалью. По способу нанесения различают: - перегородчатую эмаль, заполняющую промежутки между - выемчатую эмаль, заполняющую углубления рисунка, выре Глава 76 Ювелирные товары

- эмаль по резьбе. Как правило, прозрачная эмаль наносится на - эмаль по рельефу. Прозрачная или глухая эмаль наносится на - поливную эмаль, применяемую в основном при изготовлении -росписную эмаль - живопись эмалевыми красками, при которой происходит несколько обжигов. После каждого обжига художник дополняет рисунок новыми красками и деталями, а после каждой росписи изделие должно подвергаться обжигу при температуре 800-900 °С. После завершения основных и отделочных операций осуществляется контроль качества готовых изделий. Сплошной контроль качества - для изделий из драгоценных металлов и сплавов, выборочный - для недрагоценных. На качественные изделия наносят именник и направляют для пробирования и клеймения в территориальную инспекцию пробирного надзора.

|