Расчет координат профиля

Исходные параметры базового профиля: Исходные параметры проектируемого профиля:

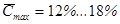

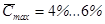

В районе малой кривизны профиля интервал Необходимой исходной информацией для расчета координат проектируемого профиля (помимо параметров базового профиля) являются следующие величины, полученные при расчете параметров по радиусу: хорда b; угол изгиба входной кромки В качестве примера рассчитаны для среднего радиуса координаты профиля рабочей лопатки хххх ступени компрессора хххх давления. Необходимые исходные данные взяты из табл. 5.1. Результаты расчета сведены в табл. 6.1. По полученным координатам Аналогично рассчитываются координаты профилей для любого расчетного сечения. Следует учитывать, что максимальная относительная толщина профиля переменна по высоте лопатки и обычно принимается в корневом сечении лопатки После построения профиля следует проверит угол раскрытия эквивалентного плоского диффузора в расчетном сечении и определить максимальное число Маха в решетке. С этой целью необходимо выполнить чертеж плоской решетки (рис. 6.2б) и по величинам проходных сечений

В каждом расчетном сечении, где выполняется профилирование, для решетки графически определяется величина  - площадь горла решетки, а затем определяется отношение - площадь горла решетки, а затем определяется отношение  . Графическая зависимость (рис. 6.3) дает возможность определить величину . Графическая зависимость (рис. 6.3) дает возможность определить величину  по полученному отношению по полученному отношению  . .

Рис. 6.3. Зависимость числа

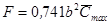

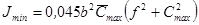

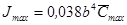

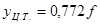

Для рабочих решеток найденное значение Учитывая, что компрессорные лопатки слабо изогнутые, характеристики спроектированных профилей можно определять по упрощенным формулам

где J – минимальный и максимальный момент инерции профиля; f – ордината средней линии профиля в точке максимальной выгнутости (см. рис.6.2а);

Выполненные газодинамические расчеты по радиусу и профилирование дают необходимые данные для конструирования лопаток в целом и их расчета на прочность.

|

;

;  .

. ;

;  ;

;  ;

;  .

.

10

10

при расчете ординат

при расчете ординат  и

и  берется равным, обычно, 0,1, а на входной кромке интервал уменьшается до 0,03.

берется равным, обычно, 0,1, а на входной кромке интервал уменьшается до 0,03. (в расчетах необходим

(в расчетах необходим  ) и относительная максимальная толщина профиля

) и относительная максимальная толщина профиля  . Дальнейший расчет удобно выполнять в табличном виде (см. табл. 6.1).

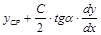

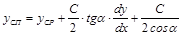

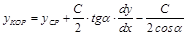

. Дальнейший расчет удобно выполнять в табличном виде (см. табл. 6.1). строится проектируемый профиль. Обычно построение проводится в крупном масштабе (М=10:1; М=5:1). Ось (х) совпадает с хордой (b). Каждому значению (х) соответствуют значения (

строится проектируемый профиль. Обычно построение проводится в крупном масштабе (М=10:1; М=5:1). Ось (х) совпадает с хордой (b). Каждому значению (х) соответствуют значения ( , а

, а  от

от  .

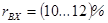

. , а на периферии

, а на периферии  .

. и

и  и диаметрам вписанных окружностей построить плоский эквивалентный диффузор, приняв за его длину (l) длину средней линии профиля. Угол раскрытия

и диаметрам вписанных окружностей построить плоский эквивалентный диффузор, приняв за его длину (l) длину средней линии профиля. Угол раскрытия  диффузора необходимо сравнить с расчетным значением (см. табл. 5.1). При правильно выполненных расчетах и построении эти углы должны практически совпадать.

диффузора необходимо сравнить с расчетным значением (см. табл. 5.1). При правильно выполненных расчетах и построении эти углы должны практически совпадать.

для данного профиля, а для решеток спрямляющего аппарата значение

для данного профиля, а для решеток спрямляющего аппарата значение  . Необходимо, чтобы

. Необходимо, чтобы  ;

;  ;

; ;

;  ;

;  ,

, – площадь профиля;

– площадь профиля; – координаты центра тяжести профиля.

– координаты центра тяжести профиля.