Cуть експерименту

4.1 Вибір режиму зварювання

Під режимом зварювання розуміється сукупність ряду факторів (параметрів) зварювального процесу, що забезпечують стійке горіння дуги й одержання зварених швів заданих розмірів, форми і якості. При ручному дуговому зварюванні покритими електродами до таких факторів (параметрів) відносять: діаметр електрода; силу зварювального струму; тип і марку електрода; напруга дуги; рід і полярність зварювального струму; швидкість зварювання; положення шва в просторі; попередній підігрів і наступну термічну обробку. Нижче розглядається вплив деяких з перерахованих факторів (параметрів) на процес зварювання, а також приводяться рекомендації з їх вибору. Діаметр електрода при зварюванні в нижнім положенні шва встановлюється в залежності від товщини металу, що зварюється. Товщина що зварюється металу, мм – (1,5, 2, 3, 4—5, 6—8, 9—12, 13—15, 16—20). Діаметр електрода відповідно d3, мм -(1,6, 2, 3, 4, 5 і більше). Виконання вертикальних, горизонтальних і стельових швів незалежно від товщини металу, що зварюється, виробляється електродами невеликого діаметра (до 4 мм), тому що при цьому легше попередити стікання рідкого металу і шлаку зварювальної ванни. При багатошаровому зварюванні для кращого провару кореня шва перший шов заварюють електродом 0,3—4 мм, а наступні — електродами більшого діаметра. Сила зварювального струму (А) встановлюється в залежності від обраного діаметра електрода. Для зварювання в нижнім положенні шва вона може бути приблизно визначена по формулі

Ic = K dе, (4.1)

де К — коефіцієнт пропорційності, що залежить від типу електрода і його діаметра, А/мм. Значення коефіцієнта К при зварюванні низьковуглецевих і низьколегованих сталей приведені нижче. Діаметр електрода - (1—2, 3—4, 5—6мм) і коефіцієнт пропорційності (К) відповідно –(25—30, 30—45, 45—60мм) При зварюванні на вертикальній площині струм зменшується на 10—15%, а в стельовому положенні — на 15—20% проти обраного для нижнього положення шва. Рід струму і полярність встановлюються в залежності від виду металу, що зварюється, і його товщини. При зварюванні постійним струмом зворотної полярності на електроді виділяється більше теплоти. Виходячи з цього зворотна полярність застосовується при зварюванні тонкого металу, щоб не пропалити його, і при зварюванні високолегованих сталей щоб уникнути їхнього перегріву. При зварюванні звичайних вуглеводних сталей застосовують перемінний струм, що є більш дешевим у порівнянні з постійним. Ручне зварювання можна робити у всіх просторових положеннях шва, однак варто прагнути до нижнього положення, як більш зручному і яке забезпечує кращу якість звареного шва. В нашому випадку ми будемо зварювати в кілька проходів і перший шов для кращого провару кореня виконаємо електродом діаметром 0,3-4мм, а наступні – електродами більшого діаметру, оскільки товщина металу в межах 16-20мм. Силу струму виберемо за допомогою вищезгаданої формули. Зварювання проходитиме в нижньому положенні, яке є більш зручним і забезпечує хорошу якість.

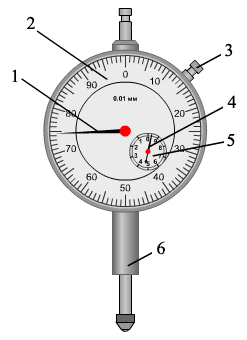

4.2 Дослідження напружено-деформативного стану зварного шва за допомогою індикатора годинникового типу Індикатор годинникового типу з ціною поділки 0,01 мм з пересуванням вимірювального стрижня паралельно шкалі призначений для відносних вимірювань зовнішніх розмірів, відхилень форми і розташування поверхонь (рис. 4.1). Він є також показуючим пристроєм індикаторної скоби, індикаторного глибиноміра й індикаторного нутроміра. На лицьовому боці циферблата індикатора є дві стрілки і дві шкали; велика стрілка 1 над оцифрованою круговою шкалою 2 і мала стрілка 4 над відліковою шкалою 5. Кругова шкала має ціну поділки 0,01 мм, а мала шкала — 1 мм. Пересування вимірювального стрижня 6 на 1 мм викликає поворот стрілки 1 на 100 поділок (один повний оберт), а стрілки 4 на одну поділку. Шкала 2 індикатора разом із обідком при установці шкали на нульову поділку повертається відносно великої стрілки 1 і фіксується стопором 3.

1 — велика стрілка; 2 — шкала індикатора; 3 — стопор; 4 — стрілка; 5 — відлікова шкала; 6 — вимірювальний стрижень

Рис. 4.1 - Індикатор годинникового типу

Після фіксації зварних деталей у затискачах вибираємо як мінімум 4-5 точок з певним інтервалом, в яких за показами індикатора визначатимемо деформаційні зміни, ми зафіксуєм положення індикаторної головки в контакт зі зварюваною пластиною в нульове положення, після чого проводимо процес зварювання. Він проходитиме в декілька проходів,після кожного з яких тримач з індикатором поступально переміщатиметься по шарнірах до кожної із точок, де зніматимуться вимірювання. Після чого ми зможемо дослідити зварний шов, ступінь його деформування і зробити висновки щодо якості і придатності даного з 'єднання.

Перелік посилань на джерела

1. Прохоренко, В.М.Напруження та деформації у зварних з’єднаннях і конструкціях [Текст]: навч. посіб./ В.М. Прохоренко, О.В. Прохоренко. – К.: НТУУ «КПІ», 2009. – 268 с.. – Бібліогр.: с.267. – 400 пр. ISBN 978-966-622-331-2 2. Касаткин, Б. С. Напряжения и деформации при сварке [Текст]: учеб. пособие для вузов/ Б.С. Касаткин, В.М. Прохоренко, И.М. Чертов. – К.: Вища шк., 1987. – 246 с. – Библиогр.: с.242. – 5 000 экз. 3. Трочун, И.П. Внутренние усилия и деформации при сварке [Текст] / И.П. Трочун. – М.: Госгортехиздат, 1964. – 247 с. – Библиогр.: с.244-245. – 3000 экз. 4. Винокуров, В. А.Сварочные деформации и напряжения [Текст] / В.А. Винокуров. – М.: Машиностроение, 1968. – 236 с. – Библиогр.: с.228-231. – 2 500 экз. 5. Кузьминов, С.А. Сварочные деформации судовых корпусных конструкций [Текст] / С.А. Кузьминов. – Л.: Судостроение, 1974. – 286 с. – Библиогр.: с.280-284. – 3 800 экз. 6. Винокуров, В.А. Отпуск сварных конструкций для снижения напряжений [Текст] / В.А. Винокуров. – М.: Машиностроение, 1973. – 215 с. – Библиогр.: с.201-213. – 10 700 экз.

|