Ход работы. 1.10.3.1. По размерам, конфигурации и виду обрабатываемой поверхности, пользуясь предложенной литературой

1.10.3.1. По размерам, конфигурации и виду обрабатываемой поверхности, пользуясь предложенной литературой, подобрать тип, вид и размеры режущего инструмента. 1.10.3.2. Исходя из материала обрабатываемой детали, вида и условий обработки установить оптимальную геометрию режущей части инструмента [2], [3]. 1.10.3.4. Руководствуясь размерами детали и режущего инструмента, используя справочник технолога – машиностроителя [2], подобрать конкретный металлорежущий станок. Дать полную расшифровку модели станка. Ознакомиться с устройством данного станка [4] или, станка такого типа, с его технологическими возможностями. 1.10.3.5. Начертить схему обработки детали, выбранным инструментом, показать взаимное их положение при обработке, стрелками показать движения резания и подачи, вспомогательные движения. 1.10.3.6. Выбрать режим обработки [2], [7]; выбранные значения сверить с данными станка. Рассчитать основное технологическое время на обработку заданной поверхности (или поверхностей) [1]. Полученные данные свести в табл.1.15.

Оформление отчета Эскиз инструмента и схема обработки вычерчиваются на отдельном листе (формат А4), или бланке остальные вопросы освещаются в тексте отчета. Ответы на контрольные вопросы даются устно, либо, по указанию преподавателя, письменно. Таблица 1.15 Режимы резания для обработки заданной детали

ЛИТЕРАТУРА

1. Горбунов В. И. Обработка металлов резанием. – М.: Машиностроение, 1989.– 268 с. 2. Справочник технолога-машиностроителя. В 2-х т. Т.2 / Под ред. A. M. Дальского, А. Г. Косиловой, Р. К. Мещерякова, А. Г. Суслова. - М.:Машиностроение-1, 2001. - 944 с. 3. Альбом «Металлорежущие инструменты». – М.: 1979. 4. Кучер А. М., Киватицкий М. М., Покровский А.А. Металлорежущие станки. – М.: Машиностроение, 1965. 5. Справочник инструментальщика, М. Машиностроение, 1987. 846 с. 6. Обработка металлов резанием: Справочник технолога./А. А. Панов, В. В. Аникин, Н. Г. Бойм и др.; Под общ. ред. А. А. Панова.- М.:Машиностроение 1988.-736 с.: ил. 7. Справочник технолога-машиностроителя: В 2-х т. Т. 1 /Под ред. A. M. Дальского, А. Г. Косиловой, Р. К. Мещерякова, А. Г. Суслова. М.:Машиностроение-1, 2001. -912 с.

РАБОТА № 5. ОБРАБОТКА РЕЗЬБОВЫХ ПОВЕРХНОСТЕЙ Виды резьб.

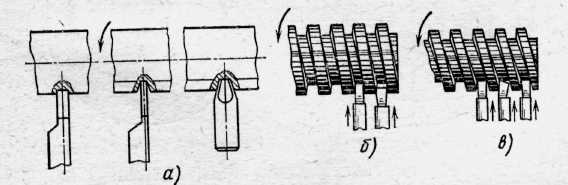

В машиностроительном производстве различают цилиндрическую (крепежную и ходовую) и коническую резьбы. Основной резьбой для крепежных деталей является метрическая резьба треугольного профиля с углом профиля 60°. Дюймовую резьбу с углом профиля 55° нарезают на деталях, используемых при изготовлении запчастей и для ремонта. Ходовые резьбы нарезают прямоугольного и трапецеидального профилей; последние, кроме того, бывают однозаходные и многозаходные. Резьба может быть наружная (на наружной поверхности) и внутренняя (на внутренней поверхности). Наружную резьбу можно получать различными инструментами: резцами, гребенками, плашками, самораскрывающимися резьбонарезными головками, дисковыми и групповыми фрезами, шлифовальными кругами, накатным инструментом. Для изготовления внутренней резьбы применяют резцы, метчики, групповые фрезы, накатные метчики. Тот или иной метод нарезания резьбы применяют в зависимости от профиля резьбы, материала изделия, объема производственной программы и требуемой точности. Нарезание резьбы резцами и гребенками. 3.17 Треугольную резьбу нарезают на токарно-винторезных станках резьбовыми резцами (однопрофильными) или резьбовыми гребенками (многопрофильными). Профиль резьбы обеспечивается точностью профиля резьбового резца и правильной установкой его относительно заготовки: резец должен быть расположен перпендикулярно к оси станка, так как иначе резьба получится косой; кроме того, передняя поверхность резца должна быть расположена на высоте центров. При другом ее положении резьба будет нарезана с неправильным углом. Нарезание резьбы резцом производится за много ходов – в зависимости от требуемой точности, шага резьбы и твердости материала нарезаемой заготовки. Применение высоких скоростей резания при нарезании наружной и внутренней резьб в упор часто приводит к браку. Происходит это потому, что при большой частоте вращения шпинделя рабочий не всегда успевает отвести резец по окончании хода. В крупносерийном и массовом производстве экономично нарезать резьбу на резьбонарезных полуавтоматах. У этих полуавтоматов подача на глубину, рабочий и обратный ускоренный ход и отвод резца осуществляются автоматически. Нарезание прямоугольной и трапецеидальной резьб является более сложной работой по сравнению с нарезанием треугольных резьб. Прямоугольные и трапецеидальные резьбы на ходовых винтах и червяках бывают однозаходными и многозаходными. Схема нарезания трапецеидальной резьбы тремя резцами приведена на рис.10, а, а схемы нарезания прямоугольной резьбы двумя и тремя резцами изображены на рис.10, б и в. Нарезание резьбы гребенками сокращает время обработки. При нарезании резьбы гребенкой работа распределяется между несколькими зубьями. Концы зубьев стачивают от одного края гребенки к другому, так что глубина резания постепенно увеличивается. Гребенки применяют только для нарезания остроугольных резьб. Для точных резьб гребенки не применяют, так как изготовить их с необходимой точностью трудно.

Рис.10. Схемы нарезания трапецеидальной и прямоугольной резьб

|