Ертеден келе жатқан конвейерлі таразыларды сараптау

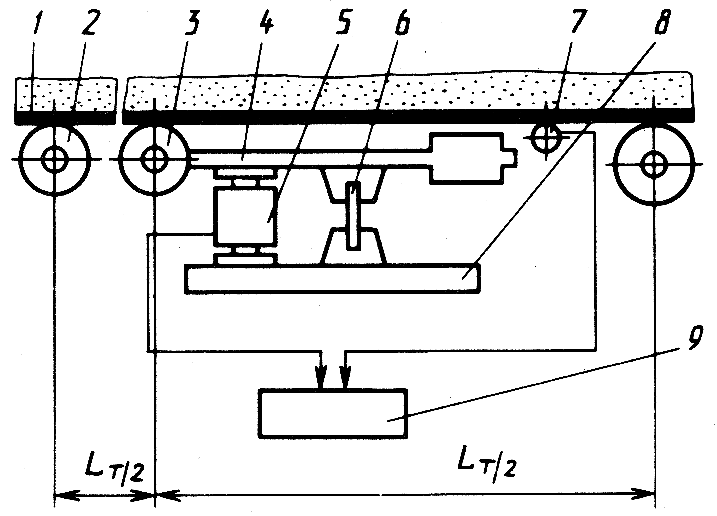

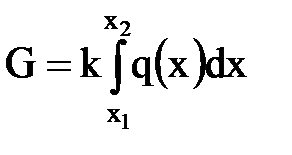

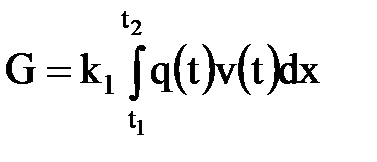

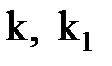

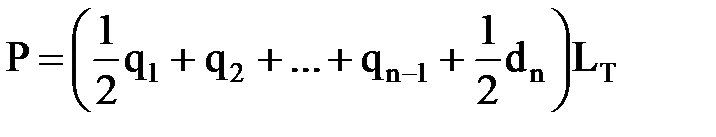

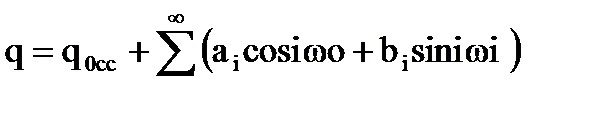

Үздіксіз өлшеу мәселесін шешу металлургиялық, химиялық және құрылыс өндірістеріндегі көптеген технологиялық процестеріне қажет. Бұл мәселе, әдетте, негізін конвейерлі өлшеу құрылғылары құрайтын таспалы өлшеу құрылғыларын қолдану арқылы шешеді. Әрекет ету принципі жағынан конвейерлі таразылар гравитациялық және радиоизотопты болып бөлінеді. Жүк салмағын қосу тәсіліне қарай конвейерлі таразылар жинақтаушы және интегралдаушы болып бөлінеді. Конвейерлі жинақтаушы таразыларда есептегіш құралдар таспаның белгілі бір ара-қашықтыққа жылжуына сәйкес келетін бірінің соңынан бірі келетін жүктердің салмағын қосуды жүргізеді. Интегралдаушы таразыларда есептегіш құралдар таспаның жылдамдығын ескере отырып уақыт бойынша өн бойы салмақты интегралдайды. Таразының жүкті қабылдау қызметін конвейердің бір бөлігі немесе бүтіндей конвейер болады. Қосылған салмақты өлшеу және қателіктердің жинақталуына «өлшеу учаскесі» L мен «ықпал ету учаскесі» Lые елеулі әсер етеді. Өлшеу учаскесі L деп өлшеуіш платформаның шеткі роликтерінің ара-қашықтығы мен осы роликтермен конвейердің жақын арадағы қозғалмайтын тірек ара-қашықтығының жарты қосындысына тең шаманы айтады (1.4 сурет). «Әсер ету учаскесі» өлшеу учаскесі мен қозғалмайтын ролик тіректерінің ара-қашықтығының 4-6 еселенген шамасы қосындысына тең. Жоғарыда қарастырылған тәсілдерді ескере келіп, үздіксіз жұмыс ітейтін интегралдаушы механизмдердің қосушы жұмысы келесі өрнектермен сипатталады:

мұндағы функциясы;

тығыздығы;

1.4 сурет – Конвейерлі таразылар учаскесі: 1 – конвейердің ролик тіректері; 2 – өлшеуіш роликтіректер; 3 – таразы платформасы

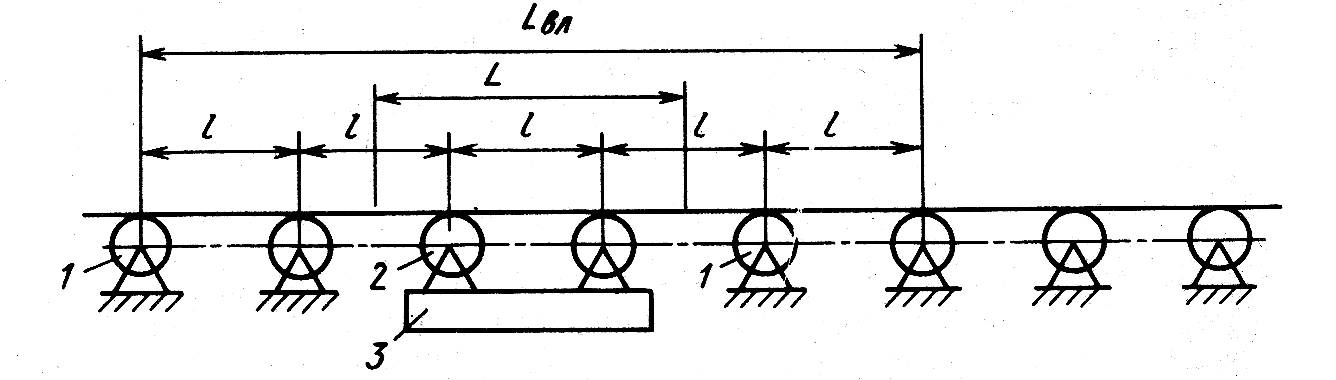

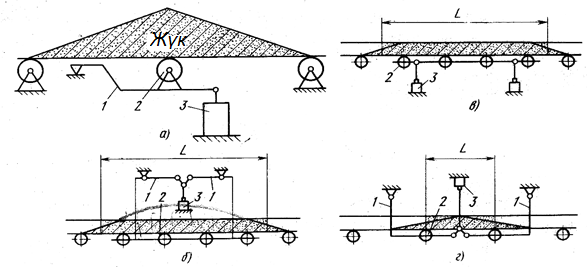

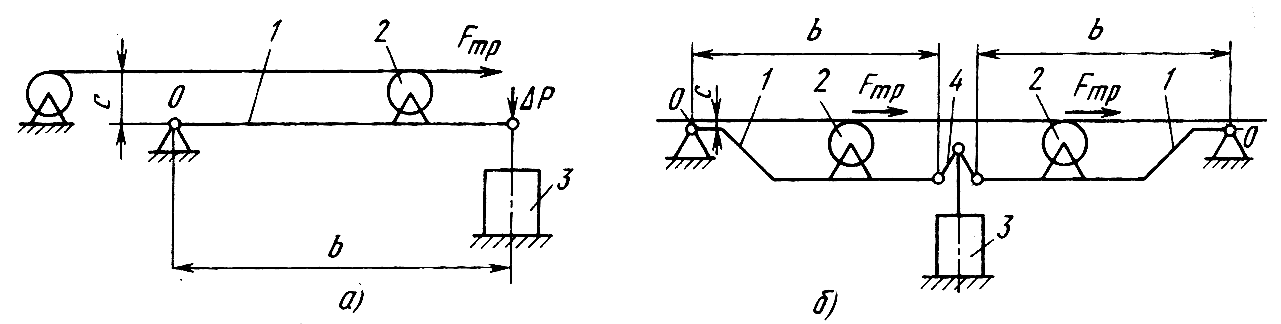

Дискретті әрекет етуші интегралды механизмдерді екіге бөлуге болады: таспадағы материалдың салмағының нақты мөлшерін белгілеу (мысалы өлшеу циклінің ортасында) немесе салмақтың ағымдық шамасын белгілеу[2]. Механикалық түрдегі интеграторлар қазіргі кезде кең қолданып жүрген жоқ. Электронды тензометрлік және электронды гидравликалық таразыларды көбейту және интегралдау тахогенератордан қоректенетін тензодатчик көпірі сызбасында немесе интегралдаушы және тіркеуші аспаптардың екінші сызбаларында сандық немесе анологті формада жүзеге асуы мүмкін. Конвейерлік таразылар қателіктерінің көзі таспаның біркелкі орналаспауы мен ролик тірегінің әсер ету учаскесіндегі соғуы,тарту күшінің өзгерісі және таспаның жұмыс кезіндегі көлденең қозғалуы, тіректер мен қабылдаушы блоктардың жеткілікті мықты болмауы. Берілген дәлдікті кең көлемді өнімділікте қамтамасыз етудің қиыншылығы қайта айналдырушы күштердің, жылдамдықтардың және күшейткіштердің бір сызықты болмауына, сондай-ақ, жүк көтеруші құрылғының негізгі бөлігі болып табылатын таспаның өзінің қаттылығына байланысты. Конвейерлі таразылардың метрологиялық сипаттамаларын көтеруге, ең бірінші жұмысшы жүк диапазонын кеңейту, таспаның деформациялануынан болатын бір сызықтылықты болмауды компенсациялаумен жетуі мүмкін. Жүк көтеруші құрылғы (1.5 сурет) бір роликті немесе көп роликті платформа, сондай-ақ бір аспалы немесе күшті айналдырушы ролик тірегіне сүйенген түрінде орындалған. Жүк көтеруші құрылғы сызбасына қарай ролик тіректер бұрыштық және біртіндеген қозғалысқа ие. Жүк көтеруші құрылғысына біртіндеп әсер етуші Р күші таспа бойына түсетін орташа күштің өлшеу учаскесінің теориялық ұзындығына көбейтіндісіне тең.

P = qок(х)LT (1.3), мұндағы qок – таспа бойына түсетін орташа күш, кг/м;

Платформасы бұрыштық қозғалатын таразылар үшін P = qок(х)LTа/b (1.4), мұндағы шама.

1.5 сурет – Конвейерлі таразыларың жүк қабылдаушы құрылғыларының сызбалары: а – бір роликті; б – рычагтары жоғарыда орналасқан көп роликті; в – көпірі және тензодатчиктері төменде орналасқан көп роликті; г – бұрыштық рычагты және тензодатчигі жоғарыда орналасқан екі роликті; 1 – өлшеуші рычаг; 2 – өлшеуші ролик; 3 – тензодатчик.

Конвейер бойы түсетін күш шамасы айнымалы болғандықтан, өлшеуіш құрылғыға түсетін күш шамасы да айнымалы болады және ол біршама күрделі өрнекпен анықталады. Күшті түрлендіруші ретінде тензометрлік, вибростерженді, магнитті серпімді және гидравликалық датчиктерді қолданады. Күштің екі желілі сандық түрлендіргіштің болашағы бар. Таспа мен ролик тірегі арасындағы үйкеліс күші келесі қателікті туғызады (1.6 а сурет).

∆p = Fтр с/b (1.5),

мұндағы Fтр - таспа мен ролик тірегі арасындағы үйкеліс күшіне тең шама; с – үйкеліс күшінің платформаның бұрылу осіне қарағандағы иіні;

Бұл қателікті азайту платформаның О бұру осін Fтр күшінің әсер ету түзуі бойына жатқызу арқылы және платформаны шығудағы салмағын қосумен екі рычаг түрінде жүзеге асады (1.6б сурет). Платформалары біртіндеп қозғалысқа түсетін таразылардағы күш түрлендіруші қабылдайтын күш [4].

1.6 сурет – Лента мен роликтің тасымалдау арасындағы үйкелістің өзгеру әсерінің схемасы: а – бір рычагты платформа; б – екі рычагты платформа; 1 – рычаг; 2 – өлшегіш ролик; 3 – күш түрлендіргіш (тензодатчик); 4 – шығыршық.

Бір роликті тіректі жүк қабылдаушы құрылғылы таразылардағы ролик тірекке түсетін күш

Pcр(х) = Таспадағы материалдың сызықтық тығыздығы қосынды құрамы

мұндағы тербелістің көрсеткіштері. Конвейерлі таразыларда өлшеудің ерекшелігі – материалдың сызықтық тығыздығын еркін өзгерту мүмкіндігінің болуы. Мұнда шығудағы дабыл – таразы арқылы өтетін материалдың салмағы. Конвейерлі таразыларда өлшеу ерекшелігі заттың салмағының сызықтық тығыздығын еркін өлшеу мүмкіндігінің болуы болып табылады. Бұл жағдайда шығу дабылы – таразыдан өткен заттың салмағы. Барынша дәл өлшеу үшін таразы жүйесінің өзіндік тербеліс жиілігі таспадағы қозғалыс күші әсерінен болатын тербелістен бір дәреже жоғары болуы қажетті. Сонымен бірге күш өңдеуіштің артық қаттылығы да болмауы және ролик тірегінің соғуы мен тербелісіне сезімтал болмауы қажетті. Күштің оптималды қозғалысы, әдетте, 0,3-1 мм аралығында болуы қажетті. Таразаның метрологиялық сипаттамасына әсер ету учаскесіндегі ролик тіректерінің ара-қашықтығы барынша ықпал етеді. Бұл ара-қашықтықты азайтқанда қаттылықтың және таспаның тартылуының әсері күшейеді. 1.7 суретте бір роликті элетрлі жылдамдық датчигті және тензометрлі күш өлшегіш датчикті интегралдау таразысы көрсетілген.

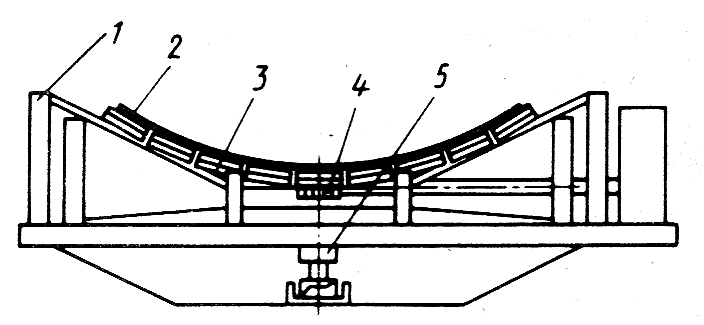

1.7 сурет – Бір роликті конвейерлі интегралдаушы таразы: 1 – тасымалдау таспасы; 2 – негізгі роликтер; 3 – өлшеуіш ролик; 4 – рычаг; 5 – күштің тензорезисторлы датчигі; 6 – серпімді тірек; 7 – таспаның жылдамдығын өңдеуші; 8 – тірек рамасы;9 – қосушы құрылғы. Таразы платформасының теориялық ұзындығы LT = 1500 мм. Жылдамдық датчигі 7 – тұрақты тоқтың тахогенераторы, оны элетрқозғалтқыштың бірлігіне немесе фрикционды муфта арқылы таспаның 1 – төменгі тармағының ішкі жағына жалғауға болады. Тахогенератордың қуаты 5 – тензодатчикті қоректендіреді. Тензодатчиктің шығудағы қуаты жылдамдықтың материалдың сызықтық тығыздығына көбейтіндісіне пропорционалды, яғни өнімділік, өлшеуіш күшейткішінде 10 мА болатын тоққа айналады. Және де өнімділік индициаланады және тіркеледі. 10 мА дабылы интегралданады. Таразы таспаның бір немесе бірнеше айналымы кезінде нөлдік көрсеткішке келтіретін қондырғымен қамтамасыз етілген. «Сименс» фирмасы өлшеуіш құрылғысы жоғарыда орналасқан екі роликті интергалдаушы таразылар шығарады. Тахогенератор, қоректендіруші тензодатчикті ауытқыған роликте құрастырады. Нөлдік көрсеткішті дәлдеу үшін нөлді автоматты дәлдеуішті қолданады. Өлшеудің салыстырмалы қателігі (50-100%) салмақ аралығында ±1%, ал қателігі (20-60)%. Салмақ аралығында ±0,5% құрайды. Таспаның жалпақтығы 1200 мм, ролик тіректері ара-қашықтығы 1000 мм. Дискретті–қоспалы құрылғысы бар 4219КГЖ типті электронды гидравликалық таразылар «Точмаш» жарылыс қақауіпсіз жағдайында шығарылады. Негізгі жіберілетін қателік шамасы (50-100%) салмақтар аралығында барынша сызықтық тығыздықта + 1% құрайды. Таразылар жүк көтеруші ақпаратты өңдеуші блогтан, қоректендіру блогынан, ақпаратты беруші блогтан, алшақта орналасқан есептегіштен және сыйымдылықты мөлшерлеу приставкасы бар құрылғыдан тұрады [4]. Жүк көтеруші құрылғы (1.8 сурет) үш астаушалы науалы бөліктерден – 3, тұратын таразы платформасы – 1 болып келеді. Ковейер таспасына – 2 тиіп тұратын науа беттеріне капролактам жағылған, (ол үйкеліс коэффициенті төмен материал). Таразы платформасы ортасында гидравикалық месдозаға – 5 тірелген. Орын ауысу датчигін ролик – 4 айналысқа түсіреді, ол өз кезегінде жүк тиелген таспаның – 2сырт жағынан тіреліп тұрады.

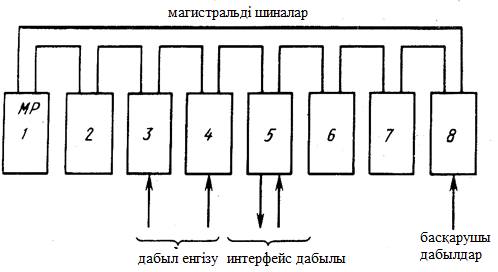

1.8 сурет – КГЖ типті конвейерлік таразының жүк көтеру құрылғысының сызбасы Астаушалы науалы бөліктерді қолдану жағдай өлшеу қателіктерін азайтуға жасайды, бірақ бұл жағдайда транспортер таспасының тез ЖЖҚы байқалады. Микропроцессорларды барынша кеңінен қолдану метрологиялық сипаттамаларды барынша жақсартуға, басқару функцияларын кеңейтуге және мәліметтерді өңдеуге мүмкіндік туғызады. 1.9 суретте микропроцессорларлы жүк өлшегіш жүйенің (МЖӨЖ) құрылымдық сызбасы көрсетілген, мұнда 1 – барлық маңызды блоктарды басқаруды жүзеге асыратын микропроцессор; 2 – дәлдеу өлшемдерін жазуға және реттеуге арналған қорек көзінен ажырап қалған жағдайда ақпаратты сақтау қалу құрылғысы (өлшеу ауқымы, рұқсатету қабілеті, шекті салмақ, нөлдік нүкте орыны, өңдеу сипаттамасы және т.б.); 3 және 4 – өлшенетін салмаққа, конвейер таспасы жүктемесіне, оның жылжу жылдамдығына және басқа да сандық мөлшерде өлшенуші өлшемдердің кіру дабылын өңдеуші; 5 – басқару дабылына арналған интерфейс (қозғалысқа келтіруші механизмдерді басқару, ішкі қосу және бұғаттау, кейбір тораптың жұмысының тоқтауына әсер ететін кедергілерді тіркеу және т.б.); 6 – индиаторлы құрылғылары бар басқару пульті; 7 – электрлік қаректендіруші қуат көзі; 8 – басқару дабылдарын қалыптастырушы блогі (реттеушісі бар жүйелерде қолданылады).

1.9 сурет – «Шенк» микропроцессорлы жүк өлшеуші жүйесінің сызбасы Басқару бағдарламасы қайта бағдарламаланатын тұрақты жадтау құрылғыны (ТЖҚ) қолдану жағдайында жазылады, көрсеткіштерді есептеу мен өңдеуде жедел жадтау құрылғысы (ЖЖҚ) қолданылады. Мұндай құрылымдық сызба біршама қатар конвейерлі таразылар, үлестік таразылар,үздіксіз қозғалыстағы таспалы дозаторлар, материалдарды үздіксіз өлшейтін таразылар мен дозаторлар үшін мүмкін. МЖӨЖ-тің басқа қарапайым (микропроцессорлы басқаруы жоқ) алдындағы артықшылығын көрсететін негізгі ерекшелігі: - бірізді әрекет интерфейсі арқылы телебасқару мүмкіндігі; - қоректендіруші қуатты ажырату кезінде жазылған ақпаратты сақтаушы жадтау құрысғысының (ЖҚ) болуы; - автоматты таралау (қажетті пернені басу арқылы); - дрейф әсерінен өзгерген өлшемдерді реттеуді қамтамасыз ететін автоматты түрде бөліктеу; - электр дабылдарының гальваникалық еркін шығысы мен кірісі; - сандық және аналогтік кіріс және шығыс түйіндерін (модульдарын) қолдану мүмкіндігі.

|

(1.1).

(1.1). (1.2),

(1.2), – материалдың транспортер бойы тығыздығы

– материалдың транспортер бойы тығыздығы – материалдың уақытқа байланысты сызықтық

– материалдың уақытқа байланысты сызықтық – таспаның қозғалыс жылдамдығы;

– таспаның қозғалыс жылдамдығы; – масштабты коэффициенттер.

– масштабты коэффициенттер.

– өлшеу учаскесінің теориялық ұзындығы, м.

– өлшеу учаскесінің теориялық ұзындығы, м. – платформаның бұрыштық орын ауысуын анықтайтын

– платформаның бұрыштық орын ауысуын анықтайтын

- күш айналдырушы тірек реакциясының иіні.

- күш айналдырушы тірек реакциясының иіні. (1.6).

(1.6).

[q(х)+ q(х)]х (1.7).

[q(х)+ q(х)]х (1.7). және айнымалы құрамадан тұрады, материалдың сызықтық тығыздығы үшін өрнегін алуға болады:

және айнымалы құрамадан тұрады, материалдың сызықтық тығыздығы үшін өрнегін алуға болады: (1.8),

(1.8), - периодты түрде өзгеріп тұратын жиілік пен

- периодты түрде өзгеріп тұратын жиілік пен