Описание технологической схемы процесса

В 1960-ых годах разработан агрегат по производству азотной кислоты мощностью 120 тыс. т/год под давлением 0,716 МПа с использованием высокотемпературной каталитической очистки выхлопных газов, выпускающий продукцию в виде 53–58% -ной HNO3. Технологическая схема этого производства в упрощенном варианте представлена на рисунке 2. Атмосферный воздух проходит тщательную очистку в двухступенчатом фильтре 1. Очищенный воздух сжимают двухступенчатым воздушным компрессором. В первой ступени 18 воздух сжимают до 0,35 МПа, при этом он нагревается до 165–175 єС за счет адиабатического сжатия. После охлаждения воздух направляют на вторую ступень сжатия 16, где его давление возрастает до 0,716 МПа. Основной поток воздуха после сжатия нагревают в подогревателе воздуха 12 до 250–270 єС теплотой нитрозных газов и подают на смешение с аммиаком в смеситель 6. Газообразный аммиак, полученный путем испарения жидкого аммиака, после очистки от влаги, масла и катализаторной пыли через подогреватель 5 при температуре 150 єС также направляют в смеситель 6. Смеситель совмещен в одном аппарате с поролитовым фильтром. После очистки АВС с содержанием NH3 не более 10% подают в контактный аппарат 14 на конверсию аммиака. Конверсия аммиака протекает на платинородиевых сетках при температуре 870‑900 єС, причем степень конверсии составляет 96%. Нитрозные газы при 890–910 єС поступают в котел-утилизатор 15, расположенный под контактным аппаратом. В котле за счет охлаждения нитрозных газов до 170 єС происходит испарение химически очищенной деаэрированной воды, питающей котел-утилизатор; при этом получают пар с давлением 1,5 МПа и температурой 230 єС, который выдается потребителю. После котла-утилизатора нитрозные газы поступают в окислитель нитрозных газов 13. Он представляет собой полый аппарат, в верхней части которого установлен фильтр из стекловолокна для улавливания платинового катализатора. Частично окисление нитрозных газов происходит уже в котле-утилизаторе (до 40%). В окислителе 13 степень окисления возрастает до 85%. За счет реакции окисления нитрозные газы нагреваются до 300–335 єС. Эта теплота используется в подогревателе воздуха 12.

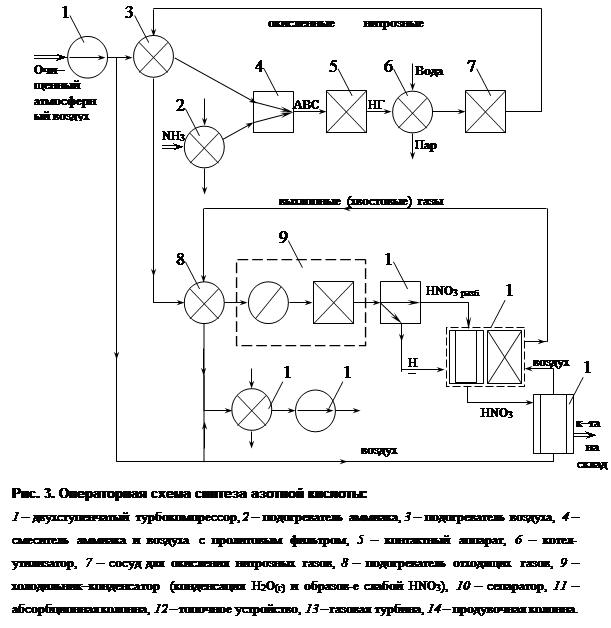

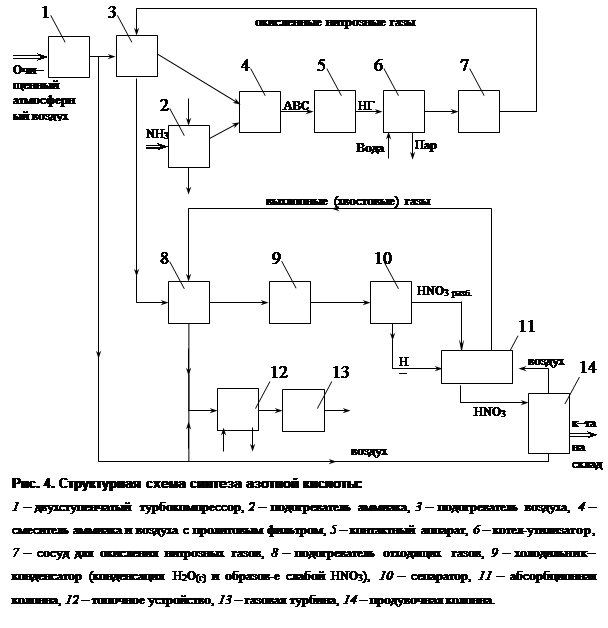

Степень абсорбции оксидов азота достигает 99%. Выходящие из колонны хвостовые газы с содержанием оксидов азота до 0,11% при температуре 35 єС проходят подогреватель 11, где нагреваются до 110–145 єС и поступают в топочное устройство (камера сжигания 3 установки каталитической очистки. Здесь газы нагреваются до температуры 390–450 єС за счет горения природного газа, подогретого предварительно в подогревателе 4, и направляются в реактор с двухслойным катализатором 2, где первым слоем служит оксид алюминия с нанесенным на него палладием, вторым слоем – оксид алюминия. Очистку осуществляют при 760 єС. Очищенные газы поступают в газовую турбину 17 при температуре 690–700 єС; энергия, вырабатываемая турбиной за счет теплоты хвостовых газов, используется для привода турбокомпрессора 18. Затем газы направляют в котел-утилизатор и экономайзер (на схеме не показаны) и выбрасывают в атмосферу. Содержание оксидов азота в очищенных выхлопных газах составляет 0,005–0,008%, содержание CO2 – 0,23%. Таким образом, данный агрегат полностью автономен по энергии. Энергия рекуперируется в результате установки на одной оси с турбокомпрессором газовой турбины. [Кутепов, стр.410–411]. Структурная и операторная схемы (Кутепов, стр.334)

Структурная блок–схема ХТС

Условно постоянная информация для расчета

G – масса потока; V – объём потока; N – количество молей потока; – доля компонентов в потоке: нижний индекс номер потока; верхний – компонент. Составы потоков

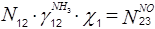

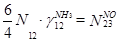

Балансовая математическая модель Составление системы уравнений 4NH3 + 5O2 = 4NO + 6H2O + Q1 2NO + O2 2NO + 1,5O2 + H2O = 2HNO3 + Q3 Уравнения для блока контактирования: По оксиду азота:

По азоту:

По кислороду:

По воде:

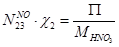

Уравнения для блока абсорбции: По оксиду азота:

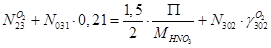

По воде:

По кислороду:

Уравнение для потока выхлопных газов:

Подготовка системы для решения на ЭВМ Соответствие переменных потокам

Матрица коэффициентов

Материальный балнс ХТС Материальный баланс химико-технологической системы производства азотной кислоты на 5500 кг

Список используемой литературы

1. Кононова Г.Н. и др. Сборник заданий по расчетам курсовых работ и домашних заданий для студентов направления "Химическая технология и биотехнология" / М.: МИТХТ. 1995 г., 50 с. 2. Кононова Г.Н. и др. Методические указания для выполнения курсовой работы по дисциплине "Основы химической технологии" / М.: МИТХТ. 1995 г.,20 с. 3. Кутепов А.М. и др. Общая химическая технология: Учеб. для техн. вузов / М.: Высш. шк., 1990 – 520 с. 4. Мухленов И.П. и др. Общая химическая технология: Учеб. для химико–техн. спец. вузов. В 2-х т. Т.2. Важнейшие химические производства / М.: Высш. шк., 1984 – 263 с. 5. Кононова Г.Н. и др. Общая химическая технология: Лабораторный практикум. / М.: МИТХТ, 1991. [1] АВС – аммиачно-воздушная смесь. [2] НГ – нитрозные газы.

|

2NO2 + Q2

2NO2 + Q2