Укрупнительный стык балки на сварке и высокопрочных болтах

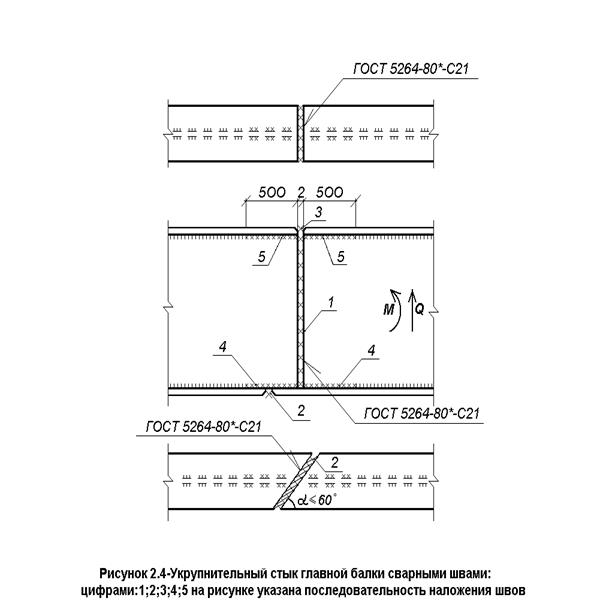

Укрупнительный стык балки устраивают в том случае, если длина балки больше максимальной длины отправочного элемента, в расчетно-графической работе устройство укрупнительного стыка обязательно. Для получения одинаковых отправочных марок укрупнительный стык устраивают в середине пролёта главной балки. Основным типом укрупнительного стыка сварных балок рабочих площадок является стык на сварке (рисунок 2.4). Наиболее надежно соединение листов балки стыковыми сварными швами. Сжатый пояс и стенку соединяют прямым швом встык, растянутый пояс при обычных (визуальных) способах контроля качества шва для обеспечения равнопрочности шва основному металлу пояса соединяют косым швом под углом

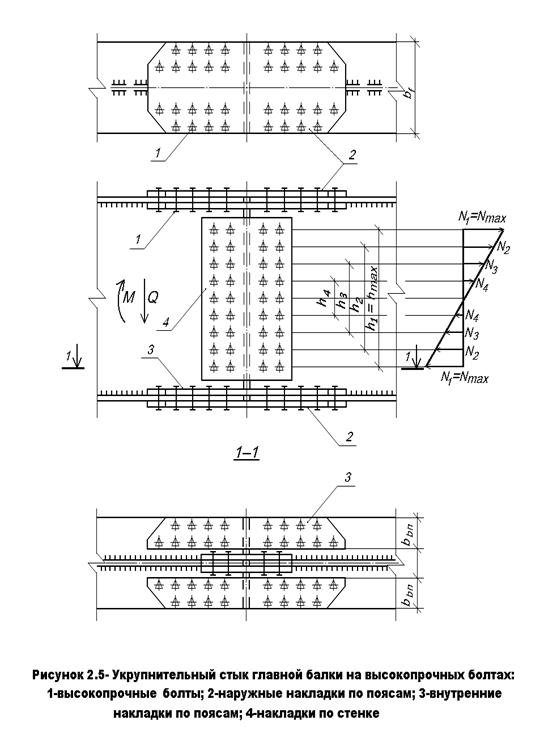

Чтобы уменьшить сварочные напряжения, необходимо обеспечить свободу деформаций свариваемых элементов. Для этого на заводе оставляют не заваренными участки поясных швов по 500 мм в каждую сторону от стыка (рисунок 2.4) и сварку ведут в последовательности, указанной на рисунке 2.4 цифрами 1; 2; 3; 4; 5. Вначале сваривается шов стенки 1, затем шов растянутого пояса 2, а потом шов сжатого пояса 3. Последними швами заваривают угловые швы 4 и 5,соответственно, у растянутого и сжатого пояса, имеющие небольшую продольную усадку. Укрупнительный стык на высокопрочных болтах (рисунок 2.5) более надежен в условиях пониженных температур и вибрационных нагрузках при больших толщинах стыкуемых элементов. Основные правила устройства стыка на высокопрочных болтах: 1) Перекрытие накладками каждого элемента балки выполняют так, чтобы площадь сечения накладок была не меньше площади сечения перекрываемого элемента. 2) Минимальное расстояние между центрами болтов при размещении их вдоль балки должно быть не менее 2,5 диаметра отверстия do, (2,5do) для болтов в соединяемых элементах из сталей с пределом текучести Ryn ≤ 380 МПа и не менее 3do при Ryn > 380 МПа. Минимальное расстояние от края элемента до оси болта не менее 1,3do. Для уменьшения длины накладок диаметр отверстия рекомендуется принимать на 1 – 6 мм больше диаметра болта. 3) Ослабление поперечного сечения балки должно быть, как можно меньше. При этом расстояние между болтами не должно превышать максимальных значений: между осями отверстий – 8dо или 12tmin, а от края элемента до оси отверстия – 4dо или 8tmin, где tmin – меньшая толщина из соединяемых болтами элементов. 4) Марку стали для высокопрочных болтов рекомендуется принять 40Х. Первоначально диаметр болтов d можно принять 20 мм. 5) Расстояние между осями отверстий следует принимать кратным 10 мм. 6) Для уменьшения числа болтов пояса и стенку перекрывают парными накладками. 7) Расчет стыков поясов и стенки ведут для каждого элемента отдельно независимо друг от друга. При равномерно распределенной по длине балки нагрузке расчетным сечением для стыка балки, как правило, является случай, когда в стыке Q = 0, а M = Mmax (в середине пролета главной балки). Число болтов для прикрепления стыковых накладок поясных листов с одной стороны стыка (рисунок 2.5) равно n ≥ Nn / (Qbh γс), (2.47) где n – число болтов (по одну сторону стыка), размещаемых с каждой стороны стыка поясного листа; Nn – усилие в поясе балки, равное Nn = Mn / hf;

Mn – часть максимального изгибающего момента, воспринимаемая поясами балки, равная Mn = Mmax If / Iх; hf – расстояние между осями поясов (см. рисунок 2.1); Iх, If, Iw – моменты инерции сечения балки, её поясов и стенки, определяемые по формуле (2.12); Qbh – расчетное усилие, которое может быть воспринято каждой поверхностью трения, стянутых одним высокопрочным болтом, определяется по формуле: Qbh = Rbh γ b Abn μ ns / γh, (2.48) где Rbh – расчетное сопротивление растяжению высокопрочного болта, Abn – площадь сечения болта нетто, определяемая по таблице 2.6; μ – коэффициент трения, принимаемый по таблице 2.7. В расчетно-графической работе значение μ можно принять при дробеметной или дробеструйной очистки соединяемых поверхностях и способе регулирования натяжения болтов по М, по таблице 2.7; ns – число возможных плоскостей сдвига в болтовом соединении при парных накладках ns= 2; γb – коэффициент условий работы соединения, зависящий от количества n болтов, необходимых для восприятия расчетного усилия, и принимаемый равным 0,8 при n < 5; 0,9 при 5 ≤ n < 10; 1,0 при n ≥ 10. В РГР предварительно можно принять n = 1, уточнив значение γb после определения числа болтов по формуле (2.47); γh – коэффициент надежности по таблице 2.7, значение γh = 1,12; γс – коэффициент условий работы, γс= 1 по таблице 6* СНиП [4].

Таблица 2.6 – Площади сечения болтов

Таблица 2.7 – Значения коэффициентов μ и γh

Стенка воспринимает момент, равный Mw = Mmax Iw / Iх. (2.49) Максимальное горизонтальное усилие, возникающее от изгибающего момента в крайних по вертикали болтах (см. рисунок 2.5) не должно превосходить усилия, которое может воспринимать один высокопрочный болт Nmax = Mw hmax / (m где hi – расстояние между горизонтальными симметрично расположенными рядами болтов (см. рисунок 2.5 h1, h2, h3, h4); m – число вертикальных рядов болтов на полунакладке (с одной стороны стыка балки), предварительно можно принять 2; hmax – максимальное расстояние между крайними горизонтальными рядами болтов (см. рисунок 2.5). Значение hmax следует принимать не более hmах = hw – 2kf – 2,6dо – 10 мм, где hw – высота стенки балки; kf – катет поясного шва; dо – диаметр отверстия обычно принимается на 2–3 мм больше диаметра болта. Для упрощения расчетов сумму

Количество болтов в вертикальном ряду стыка – К можно принять так, чтобы не учитывать ослабление стенки балки отверстиями, назначая расстояние между болтами по вертикали не менее 4dо при высоте балки h ≤ 1,5м; 5dо при 1,5 < h < 3,0м и 6dо при h ≥ 3,0м, но не более 12tn. Толщину накладок tn обычно принимают равной толщине стенки, но не более. При таком размещении болтов и толщинах накладок прочность стенки и накладок будет обеспечена. Определив значение К и используя формулы (2.51) и (2.50), можно вычислить m. Для получения m, приближающегося к целому значению, снизу возможна корректировка величины К, при этом можно принимать разные шаги болтов по вертикали, размещая их симметрично относительно середины балки. Поэтому после размещения болтов надо проверить условие (2.50) с учетом внесенных изменений. При разных расстояниях между болтами в вертикальных рядах Σ Если болты будут сильно недогружены, то можно попробовать уменьшить число болтов в вертикальных рядах или число этих рядов. Ширину внешней накладки пояса принимают равной ширине самого пояса. Ширину каждой внутренней накладки пояса bbn назначают кратной 10 мм, её можно принимать не более bbn = (bf − tw − 2kf − δ)/2; где kf – катет поясного шва, δ =10мм. Толщины накладок в первом приближении можно принять tn= (0,6 ÷ 0,7)tf в соответствии с универсальной сталью (приложение Е, таблица Е.1, часть 1). Болты размещают так, чтобы не было эксцентричного загружения накладок. Если площадь ослабленного отверстиями пояса Аfn или его накладок Ann составляет не более Аfn ≥ 0,85Af, или Ann ≥ 0,85Af, то прочность этих элементов можно не проверять. Пояс наиболее напряжён у концов накладок, площадь ослабленного сечения пояса в этом месте для случая, показанного на рисунке 2.5, должна удовлетворять условию Afn = tf (bf − 2dо) ≥ 0,85Af. Накладки наиболее нагружены посередине их длины. Площадь их ослабленного сечения должна удовлетворять условию для случая, показанного на рисунке 2.5 Ann = tn (bf + 2bbn − 8dо) ≥ 0,85Af. Если площадь ослабленного сечения накладок окажется Ann< 0,85 Af, то в расчетно-графической работе допускается, не выполняя проверки прочности, увеличить толщину накладок. Если при ослаблении сечения пояса четырьмя и более отверстиями площадь его ослабленного сечения окажется Afn<0,85Af, надо разместить болты так, чтобы с края поясных накладок было 2 болта (см. рисунок 2,5). Если, при этом, площадь сечения пояса, ослабленного двумя отверстиями, окажется Afn <0,85Af, то, его проверяют по условной площади Aс = 1,18 Afn.

|

≤ 60о (рисунок 2.4). Швы поясов выводят на планки. В целом такой стык можно считать равнопрочным основному сечению балки и не рассчитывать.

≤ 60о (рисунок 2.4). Швы поясов выводят на планки. В целом такой стык можно считать равнопрочным основному сечению балки и не рассчитывать. ) < Qbh, (2.50)

) < Qbh, (2.50) подсчитывается по обычным правилам математики, т.к. использовать формулу (2.51) нельзя.

подсчитывается по обычным правилам математики, т.к. использовать формулу (2.51) нельзя.