Распределение и характер повреждений элементов конструкции ГТД по системам и узлам и их причины возникновения

3.2.1. Компрессор Характерными повреждениями компрессора являются механические, усталостные и эрозионные повреждения рабочих и статорных лопаток. Основными причинами являются [9]: ü высокий уровень динамических нагрузок; ü попадание посторонних предметов в воздушный тракт двигателя при его работе (воздействие воды, пыли, крупных частиц, птиц); ü коррозионное воздействие; ü некачественное изготовление лопаток, дисков (наличие ковочных трещин, дефектов материала, отклонения размеров от чертёжных, высокие остаточные напряжения). Высокий уровень динамических нагрузок в сочетании с действием концентраторов напряжений при расчётных нагрузках и ухудшением физико-механических свойств материала во многих случаях приводит к усталостным повреждениям и разрушениям лопаток компрессора, вентилятора (рис. 17).

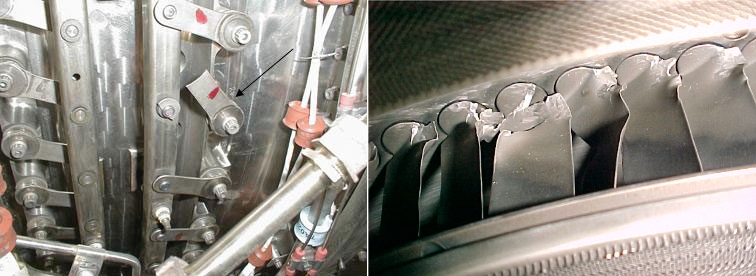

Рис.17. Этапы развития повреждения рабочей лопатки КВД Одним из факторов, способствующих ускоренному усталостному разрушению лопаток в эксплуатации, является работа отдельных элементов конструкции двигателя на нерасчётных режимах: колебания бандажированных лопаток при износе контактирующих поверхностей бандажных полок свыше допустимых пределов; работа ГТД при нерасчётном положении лопаток поворотного НА из-за разъединения или разрушения кинематики управления (рис. 18).

Рис. 18. Разрушение кинематики управления регулируемой лопатки НА КВД Развитие усталостных трещин, как правило, начинается с выходных кромок и реже – с входных. В ряде случаев зарождение трещин происходит со спинки или корытца, но только в комлевой части, непосредственно у замка. При повреждении деталей компрессора из алюминиевого сплава на лопатках турбины обычно образуется налёт расплавленного сплава в виде светлых пятен и точек, которые могут служить признаками повреждений при оценке технического состояния двигателя. Усталостные повреждения замков лопаток компрессора начинаются на тех участках рабочей поверхности хвостовика, где наибольший концентратор напряжений неблагоприятно сочетается с общей неравномерностью распределения напряжений. Контактирующие с диском поверхности хвостовика могут повреждаться в результате действия фреттинг-коррозии. Другой причиной разрушения хвостовиков лопаток компрессора являются повышенные контактные напряжения из-за нарушения плоскостности граней выступа диска и хвостовика лопатки. Колебания лопаток направляющего аппарата вызываются срывными колебаниями и колебаниями от вращающегося срыва. Формы колебаний лопаток направляющих аппаратов, приводящие к усталостным повреждениям, относятся к сложным изгобно-крутильным и пластинчатым формам. На низких частотах проявляются изгибные и изгибно-крутильные формы, на высоких частотах – пластинчатые формы (рис. 19).

Рис. 19. Пример голографических интерферограмм рабочей лопатки вентилятора для форм колебаний [14]: а – первая изгибная форма; б – первая крутильная форма; в – пластинчатая форма Попадание посторонних предметов в воздушный тракт двигателя приводит к механическим повреждениям элементов проточной части, типичными повреждениями являются забоины, вмятины, вырывы материала детали (рис. 20), которые возникают при рулении и движении по ВПП, при взлёте, посадке ЛА, при включении реверса и на стоянке при работающих двигателях.

Рис. 20. Забоины, вырывы, вмятины лопаток вентилятора и компрессора двигателя CFM56-5B

Повреждения элементов проточной части компрессора посторонними частицами размером менее 0,4 мм в условиях работы ГТД в запылённой местности относятся к повреждениям эрозионного характера. Такое повреждение является в эксплуатации одним из наиболее распространённых видов повреждений (рис. 21).

Рис. 21. Эрозия лопаток КВД и лопаток спрямляющего аппарата вентилятора При работе ГТД в условиях повышенной водности, когда воздух насыщен водой жёсткостью от 1,5 до 12,4 мг-экв/л, на рабочих и статорных лопатках компрессора, где температура воздуха достигает температуры испарения воды, а также на внутренних частях камеры сгорания, форсунках и элементах конструкции турбины образуются солевые отложения (рис. 22). Увеличение объёма воды, проходящей через двигатель, и её жёсткости приводит к устойчивой тенденции ухудшения газодинамических параметров двигателя.

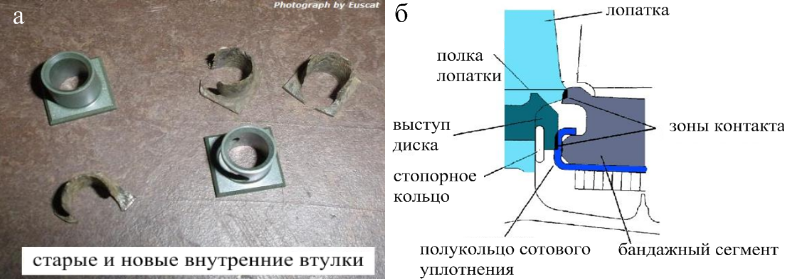

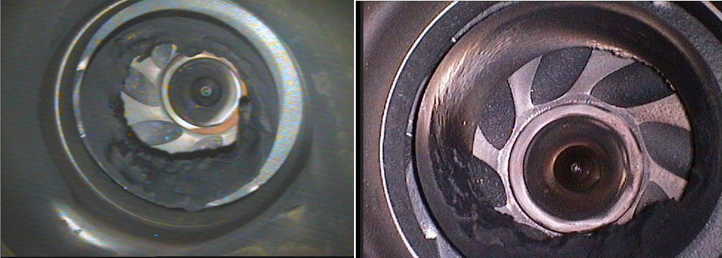

Рис. 22. Солевые отложения на рабочих лопатках компрессора Вдобавок к характерным повреждениям компрессора ГТД на последних сериях двигателей семейства CFM56 (CFM56-5B и CFM56-7B) в процессе эксплуатации выявлено характерное им повреждение, связанное с задеванием ротора КВД о элементы статорной части. Потенциальная область контакта располагается в зонах между ободом переднего барабана-диска и бандажными сегментами лопаток НА второй ступени. Такая же область располагается между ободом диска и бандажными сегментами НА третей ступени, а также между бандажными сегментами НА третей ступени и ободом заднего барабана-диска четвёртой ступени (рис. 23). Причинами вероятного контакта «ротор-статор» в этих зонах являются относительно маленькие осевые зазоры между вращающими и неподвижными частями компрессора, а также износ внутренних втулок поворотных лопаток направляющего аппарата второй и третей ступени (рис. 24 а). В результате износа втулок поворотных лопаток второй и третьей ступени возникает возможность осевого

Рис. 23. Потенциальные зоны вероятного контакта «ротор-статор»

перемещения всего направляющего аппарата. При этом происходит касание бандажных сегментов о полки рабочих лопаток и касание полуколец сотовых уплотнений с выступом обода диска (рис. 24 б).

Рис. 24. Взаимодействующие элементы конструкции проточной части двигателя В результате касания при работающем двигателе в зоне контакта происходит взаимный износ деталей, что приводит к последующему повреждению сотового уплотнения и в дальнейшем к разрушению его полуколец, которые, попадая в проточную часть двигателя, повреждают элементы конструкции последующих ступеней (рис. 25).

Рис. 25. Повреждения элементов проточной части компрессора в результате их касания при работающем двигателе: а, б – чрезмерный износ или отсутствие сотового покрытия воздушного уплотнения; в – механическое повреждение загнутой кромки (в зарубежной практике называется «джэй-хук») полукольца сотового уплотнения; г – износ верхнего выступа бандажного сегмента и J-hook’а; д – повреждения рабочих лопаток компрессора, вследствие попадания разрушенных элементов в проточную часть двигателя За всю историю существования двигателей семейства CFM56 в эксплуатации возникало 34 подобных случая, при этом 8 из них повлекли за собой выключение двигателя в полёте, 16 привели к помпажированию, а остальные 10 были выявлены в процессе проведения запланированных работ по ТО. По поводу случившихся инцидентов завод изготовитель двигателей выпустил ряд бюллетеней. Первый был выпущен в 2004 году и обязывал эксплуатантов после 24 000 часов наработки осуществлять периодический визуальный осмотр, либо менять внешние и внутренние втулки регулируемых лопаток на новые. В последнем выпущенном бюллетене завод производитель предоставляет стандарты по осуществлению визуального осмотра двигателя CFM56-7B и рекомендации по замене существующих деталей, на детали из более прочного материала.

3.2.2. Камера сгорания и топливные форсунки

Типичными повреждениями камеры сгорания являются повреждения термического и усталостного происхождения. Основными причинами повреждений являются: ü высокий уровень температурных нагрузок; ü высокий уровень вибрационных нагрузок. Усталостные трещины располагаются в районах сварных швов корпуса, фланцев для отбора воздуха на различные нужды систем ЛА, бобышек для крепления агрегатов. Они возникают от действия вибрационных нагрузок при повышенных статических нагрузках (рис. 26). Повышенные статические нагрузки наводятся при монтаже и изменяют расчётный характер нагружения корпусов камеры сгорания при работе двигателя.

Рис. 26. Трещина корпуса камеры сгорания в осевом направлении

Нарушение характеристик распыла форсунок вследствие закопчённости и закоксовывания вызывает местный перегрев стенок камеры сгорания и жаровой трубы. Это приводит к выпучиванию, короблению, растрескиванию, повышенному окислению материала стенки КС и ЖТ (рис.27). Ухудшение распыла топлива форсунками из-за отложения нагара или засорения (рис. 28) является причиной значительной неравномерности температурного поля перед турбиной.

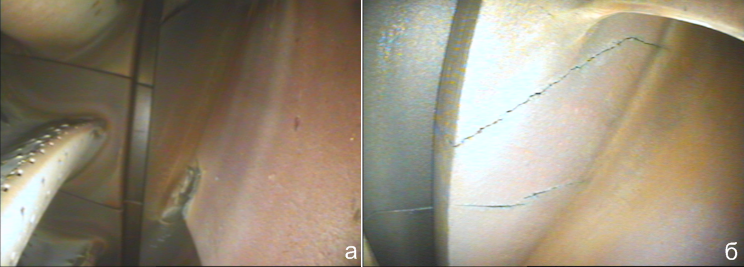

Рис. 27. Характерные повреждения стенок жаровой трубы: а – прогар и коробление внутренней стенки ЖТ; б – коробление и трещина наружной стенки, проходящая через все панели ЖТ.

Рис. 28. Отложение нагара на диффузорах форсунок КС

В силу своих конструктивных особенностей ЖТ двигателей семейства CFM56 в процессе эксплуатации подвергаются таким характерным повреждениям, как прогар и частичная потеря материала дефлектора фронтового устройства КС (рис. 29).

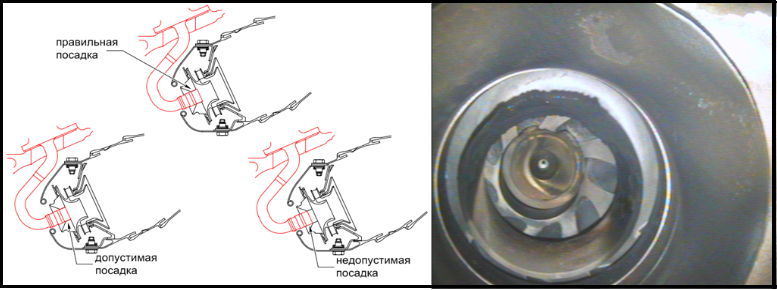

Рис. 29. Состояния дефлекторов фронтовых устройств КС: а – состояние дефлектора, подверженного газовой эрозии; б – обгорание и утеря кромок дефлектора; в – исходное состояние дефлекторов ФУ КС, не побывавшей в эксплуатации В случаях попадания в проточную часть двигателя птицы или иных посторонних предметов требованиями технической эксплуатации двигателя установлена необходимость проверки посадки ЖТ на топливные форсунки, которые обеспечивают поддержку ЖТ в передней плоскости [4]. При этом, в результате ударного воздействия посторонних предметов с ЖТ возможно её смещение (рис. 30), что так же не допустимо, так как это приведёт к работе КС в нерасчётном режиме, что, в общем, неблагоприятно сказывается на её ресурсе. В соответствии с программой ТО через определённое количество часов наработки или совершённых циклов осуществляется периодический визуальный осмотр и оценка внутреннего технического состояния КС. По сравнению полученных в ходе осмотра данных с требуемыми допусками, которые прописаны в соответствующих по узлам разделах AMM, принимается решение о его дальнейшей эксплуатации или проведении надлежащего ремонта.

Рис. 30. Схема возможных посадок ЖТ на топливные форсунки [4]

3.2.3. Турбина

Рабочие лопатки турбины современных ГТД, работая в условиях сложного совместного действия статических, термоциклических и динамических нагрузок, подвергаются неизотермическому нагружению при достижении экстремальных температур в цикле нагружения. Это способствует появлению в материале обширных областей, охваченных циклическими пластическими деформациями, в которых исходные деформационные и прочностные свойства материала претерпевают значимые изменения. Этим во многом объясняются повреждения, переходящие в трещины и разрушения колёс и лопаток турбины. Основными причинами повреждений являются: ü высокий уровень температурных нагрузок; ü высокий уровень вибрационных нагрузок; ü высокий уровень изотермических и неизотермических нагрузок; ü высокий уровень динамических нагрузок; ü длительные статические нагрузки. Под влиянием повышенных термических напряжений и повышенных температур, по сравнению с номинальными значениями, в определённых условиях возникают следующие термические повреждения: перегрев материала элементов конструкции; обгорание пера лопатки; вытяжка рабочих лопаток турбины; трещины ползучести; повышенная степень окисления; растрескивание и прогар кромок лопаток (рис. 31).

Рис. 31. Типичные повреждения элементов конструкции турбины: а – эрозионный износ передних кромок лопаток турбины вулканическим пеплом; б – нарост вулканического пепла на торце рабочей лопатки турбины; в – образование термальных пузырей и закупорка отверстий для прохода охлаждающего воздуха; г – обрыв рабочей лопатки турбины в результате роста усталостной трещины до критического значения; д – обгорание рабочих лопаток ТНД; е – трещина ползучести и окисление материала рабочей лопатки ТНД Повреждения от действия вибрационных нагрузок встречаются на всех типах ГТД, эксплуатирующихся в разных странах мира. Эти повреждения связаны с повышенным уровнем переменных напряжений, возникающих в деталях при их колебаниях, с качеством изготовления и режимом нагружения. Режим нагружения оказывает влияние как на предел усталости, так и на термоциклическую долговечность. Изотермические и неизотермические режимы нагружения оказывают существенное влияние на возникновение повреждений малоцикловой усталости. Малоцикловое неизотермическое нагружение деталей горячей части ГТД характеризуется существенной нестационарностью. Эта нестационарность проявляется в изменении нагрузки (размаха напряжений или деформаций), разности температур, длительности цикла и развивающихся деформациях ползучести. Под действием повышенных динамических нагрузок при наличии концентраторов напряжений, ухудшения физико-механических свойств материала и температурного состояния возникают усталостные повреждения рабочих лопаток турбины и лопаток СА (рис. 32 б). В результате такого воздействия возникают усталостные трещины в пазах замковой части лопаток. В эксплуатации при определённых условиях возможно растрескивание защитного покрытия и создание условий для ускорения коррозии (рис. 32 а).

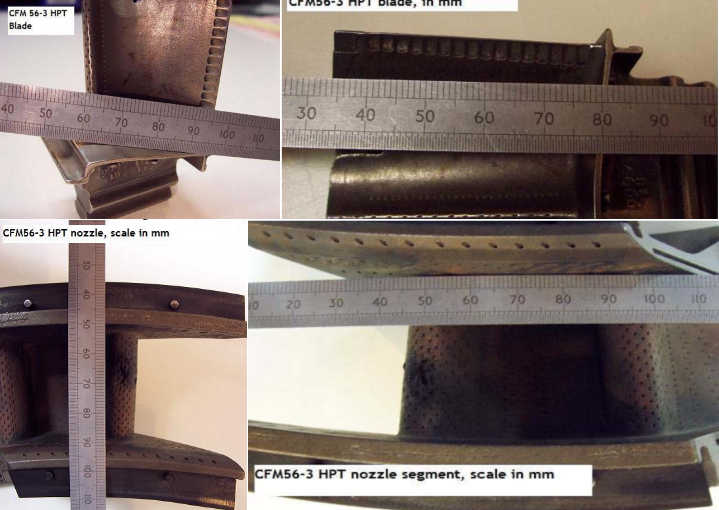

Рис. 32. Повреждения лопаток СА ТВД двигателя CFM56-5B: а – разрушение защитного покрытия; б – усталостные трещины на внутренней бандажной полке

Под действием длительных статических нагрузок в сочетании с повышенными температурами накапливается деформация горячих статически нагруженных элементов авиадвигателей, по которым можно судить о выработке ресурса (рис. 33).

Рис. 33. Процедура контроля лопаток на предмет наличия остаточной деформации

3.2.4. Подшипники опор роторов

Все повреждения и разрушения подшипников, происходящие в условиях эксплуатации, могут быть условно разделены на следующие группы: ü разрушения от усталости материала; ü повреждения от повышенного износа; ü разрушения, вызываемые изменением зазоров и посадок между деталями подшипников и опорами ротора; ü повреждения с последующим разрушением из-за недостаточной смазки при запуске, из-за кратковременного или полного прекращения подачи масла при работе двигателя. Усталостное разрушение подшипников качения проявляется в виде ямок или выкрашивания материала дорожек колец и тел качения, в эксплуатации это происходит из-за черезмерного увеличения нагрузок на подшипник или применения материала с дефектами и нарушения технологии изготовления. Возрастание нагрузок на подшипник является следствием увеличения неуравновешенности ротора, нарушения требований ТУ при монтаже подшипников на заводе-изготовителе или при ремонте. Износ деталей подшипников выше допустимого, особенно тел качения и поверхностей колец, приводит к увеличению радиальных зазоров в подшипнике и к смещению ротора на величину, превышающую значение, предусмотренное ТУ. Чрезмерный износ тел качения вызывает повреждение других деталей, омываемых маслом. Из-за трения наружного кольца о направляющие борта при расхождении сепаратора под действием центробежных сил происходит износ последнего. Повреждение подшипников качения от проскальзывания происходит в режиме работы подшипника с повышенным, обычно радиальным, зазором, когда действие определённых небольших нагрузок приводит к относительному проскальзыванию поверхностей качения. Проскальзывание чаще проявляется в роликоподшипниках опор ротора турбины двигателей, реже – в шарикоподшипниках. Основными причинами проскальзывания роликоподшипника в процессе эксплуатации ГТД являются: ü снижение нагрузки на подшипник и изменение соотношения сил сопротивления при смещении опор ротора; ü увеличение радиального зазора от перепада температур наружного и внутреннего кольца и в результате износа подшипника; ü уменьшение числа роликов под нагрузкой и ухудшение условий входа в зону контакта при увеличении радиального зазора. Повреждение подшипников при масляном голодании возникают при снижении давления в маслосистеме до величины ниже требуемой. Это приводит к нарушению баланса подвода и отвода тепла и, как следствие, к непропорциональному расширению элементов конструкции подшипника, возникновению нерасчётных условий работы, способствующих их разрушению. При эксплуатации двигателей семейства CFM56 в силу их конструктивных особенностей возникали проблемы, связанные с чрезмерным износом четвёртой опоры, на которую опирается вал ТВД. Роликоподшипник четвёртой опоры является межвальным и опирается на вал ТНД. Из-за трудностей в идентификации условий реальной нагрузки межвальных подшипников обеспечение их работоспособности является достаточно сложной технической задачей. Несмотря на то, что в двигателях семейства CFM56 эта задача была решена, в эксплуатации имели место выходы из строя межвального подшипника четвёртой опоры. Повреждение заключалось в чрезмерном износе внешнего кольца роликоподшипника, что приводило к увеличению действующих на него нерасчётных нагрузок и тем самым к снижению его надёжности. В связи с этим CFMI выпустило ряд бюллетеней, которые рекомендовали при последующем отходе двигателя в ремонт замену роликоподшипника, изготовленного из стали M50Nil (низкоуглеродистая легированная сталь с содержанием никеля), на роликоподшипник из глубокоазотированной стали марки 32CDV13 (рис. 34).

Рис. 34. Роликоподшипник четвёртой опоры двигателя CFM56-ALL: а – б/у старого образца; б – новый из глубокоазотированной стали

3.2.5. Детали приводов

Основными повреждениями деталей приводов являются неравномерный или повышенный износ, выкрашивание или отслаивание материала поверхности контакта, локальный перегрев, попадание стружки или других твёрдых частиц в каналы или на трущиеся поверхности. Выкрашивание материала поверхностей контакта происходит в результате действия высоких контактных напряжений в тонком поверхностном слое зубьев, приводящих к подслойным разрушениям. Как выкрашивание, так и отслаивание имеют усталостный характер.

Рис. 35. Повреждения деталей приводов: а – незначительный износ зубьев центрального привода; б – разрушение срезной муфты между воздушным стартером и КПА; в – трещина на КПА в районе фланца привода агрегата

3.2.6. Трубопроводы

Трубопроводы топливной, масляной и дренажной систем подвержены повреждениям типа надрезов, вмятин, местного износа. Вследствие установки с нарушением ТУ возможно скручивание, местный износ, трещины от вибраций. Трещины вблизи наконечников трубопроводов чаще всего распространяются по сварному шву или в зоне теплового влияния. Причиной появления трещин может быть коррозия под напряжением или усталость при высокочастотной нагрузке.

Рис. 36. Продольная трещина в трубопроводе

|