Неисправности ЧМЭ3

"Водит" дизель под нагрузкой Признаки: на холостом ходу дизель работает "равномерно", а под нагрузкой с 5-6 позиции начинает неустойчиво держать заданный режим оборотов коленчатого вала Действия: 1. При первой возможной стоянке остановить дизель.

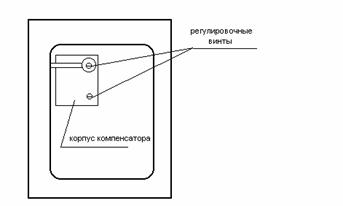

2. Снять боковой люк на ОРД; 3. Один работник бригады с соблюдением мер электробезопасности при включенном АВ251 и выключенном АВ220 нажимает изолированным предметом на якорь КМН, т.е. создает процесс прокачки масла. Во время прокачки полностью вывернуть верхний регулировочный винт компенсатора и убедиться, что в него поступает масло. А затем завернуть винт обратно до упора и вывернуть до момента, когда масло будет переливаться из корпуса компенсатора небольшой струйкой. Вывернуть нижний регулировочный винт, из отверстия должно выливаться масло. Затем завернуть винт обратно до упора и вывернуть на 1/2 - 1 оборот (подбирается опытным путем). В топливную систему попал воздух Признаки: Дизель самопроизвольно, причём плавно, останавливается даже при отсутствии тяговой нагрузки. Топливные рейки при этом выдвигаются на максимальную подачу топлива. Подкачка ручным насосом может дать требуемый результат, но на непродолжительное время. При отворачивании воздухоспускных пробок на корпусах фильтров тонкой очистки наблюдается выход воздуха или смеси топлива с пузырьками воздуха. Действия: До первой возможной стоянки произвести незначительное отворачивание пробок на фильтрах тонкой очистки топлива, чтобы дать возможность воздуху выходить наружу. При первой же стоянке произвести ревизию топливопровода от топливоподкачивающего насоса до топливного бака (т.е. на участке, где создается разряжение). Наиболее вероятными местами подсоса воздуха в практике отмечены: правый фланец топливоподкачивающего насоса место соединения крышки с корпусом фильтра грубой очистки топлива обратный клапан и прочие резьбовые разъёмные соединения. После устранения места подсоса воздуха требуется прокачать систему ручным насосом при открытых пробках ФТОТ и при открытом (на незначительное время) кране слива топлива из коллектора. Затем произвести пуск дизеля и продолжить выполнение работы. ВНИМАНИЕ!!! В случае неисправности ручного топливного насоса, действовать следующим образом: ПРИ НАЛИЧИИ КОНТАКТНОЙ ПОДВЕСКИ ОТЪЕХАТЬ НА ПУТЬ, ГДЕ ЕЁ НЕТ, ПОДАЧЕЙ ТОКА ОТ АБ НА ТЯГОВЫЕ ЭЛЕКТРОДВИГАТЕЛИ. С соблюдением техники безопасности подняться на крышу тепловоза. Открыть верхний люк осмотра дизеля. Открыть пробки на всех фильтрах тонкой очистки и залить топливо в корпуса фильтров, пробки пока не закрывать. Затем произвести пуск дизеля, при этом необходимо "помочь дизелю". После того, как из отверстий ФТОТ начнет фонтанировать топливо завернуть пробки на свои места. Вполне возможно, что одной "заправки" будет недостаточно, в этом случае повторить процедуру. Далее следует повысить обороты коленчатого вала дизеля до 5-ой позиции. Минут через 10-15 произвести повторный выпуск воздуха из ФТОТ. Плохо запускается компрессор Признак: После включения регулятора 3/8 вал компрессора ГМР начинает вращение только при повышении оборотов дизеля до 5-6 позиции контроллера машиниста. Действие: Проверить наличие требуемого уровня масла в картере дизеля, открытие вентиля питания маслом ГМР (под подножкой). Если при проверке все в порядке, отвернуть левое шаровоконусное соединение (см. рисунок), вложить подобранную по размеру монету и собрать обратно. При этом вал привода компрессора будет вращаться постоянно, сам компрессор будет переходить в разные режимы работы (по принципу работы КТ6 на отечественном тепловозе ТЭМ2).

СБОР АВАРИЙНОЙ СХЕМЫ ОХЛАЖДЕНИЯ ВСПОМОГАТЕЛЬНОГО КОНТУРА ПРИ НЕИСПРАВНОСТИ МВХ 1. Остановить дизель. 2. Произвести разъединение привода верхних жалюзей малого контура с пневматическим цилиндром - вытащить шплинт и валик, т.е. чтобы верхние жалюзи не открывались. 3. Через нижние створки шахты вспомогательного контура открыть, а лучше снять лючок находящийся на перегородке малого и большого контуров. 4. Закрыть нижние створки на защелки и продолжить работу. Нет регулировки оборотов или происходит остановка дизеля, неисправность ЭМОД 1. При маневровой работе, если проверка всех типичных причин неисправности не дала результата: · снять верхнюю крышку ОРД · отсоединить штепсельный разъем сервомотора · освободить из зацепления вал концевого выключателя с валом редуктора сервомотора (отверткой вывести поводковую защелку из паза) и вывести вручную концевой выключатель на IV - V позицию и продолжить выполнение работы обычным порядком. Трогание с места осуществлять при наполненных тормозных цилиндрах, с последующим отпуском. 2. При поездной работе всеми возможными методами довести поезд до станции ("вручную" управлением валом топливных насосов) и далее произвести действия как при маневровой работе, а регулировку числа оборотов производить вращением концевого выключателя в соответствии с нагрузкой, только при сбросе оборотов не доводить концевой выключатель до положения 0 позиции, чтобы защёлка не входила обратно в зацепление с валом редуктора СМД. 3. Если рейки топливных насосов самопроизвольно уходят на прекращение подачи топлива, то вероятными причинами могут быть либо критический уровень давления масла в системе, либо засорение фильтра очистки масла для ОРД. В этом случае поддержание требуемых оборотов дизеля производить "вручную", а при наличие стоянки произвести следующие действия: · при остановленном дизеле открыть боковой люк ОРД (прямо перед вами, крепящийся на 8 шпильках) · включить АВ 251 (АВ 220 должен быть выключен, иначе произойдет проворот коленчатого вала дизеля) и нажать на якорь КМН, т.е. создать процесс предварительной прокачки масла в системе дизеля · произвести резкие, но аккуратные движения двух плечевого рычага (т. е. заставить золотник поршня гидроусилителя перемещаться вверх-вниз и возможно отверстия в поршне самопроизвольно прочистятся). 4. При выходе из строя блок магнита (ЭМОД) заклинивание штока производить так, чтобы верхняя часть клина упиралась в поддон топливных фильтров, нижняя часть в шток якоря блок магнита. Штепсельный токоподводящий разъем ЭМОД должен быть обязательно отсоединен и закреплен от возможного попадания на вращающие узлы дизеля. Течь топлива в топливной аппаратуре В практике часто возникают случаи прорывов в трубках подачи топлива, что создает большую угрозу возникновения пожара. Поэтому появившиеся места утечек должны быть немедленно устранены локомотивной бригадой. Всякого рода подмотки, наложение резиновых шин категорически запрещены. Утечка в трубке "от коллектора к ТНВД"; Произвести демонтаж (снятие) трубки, отверстие в коллекторе заглушить деревянной пробкой и стянуть её проволочной стяжкой

Утечка в трубке " от топливного насоса к форсунке"; В этом случае выключение ТНВД не даст необходимого результата, необходимо при остановленном дизеле отвернуть накидную гайку (вверху насоса), заложить подобранную монету и обратно затянуть накидную гайку.

Заклинило ротор турбонагнетателя Признаки неисправности: 1. Резкое падение мощности дизеля (не развивается требуемое количество оборотов коленчатого вала). 2. "Густой" чёрный выхлоп отработанных газов (как говорят машинисты "живая соляра") Действия: 1. Обеспечить дизелю свободный доступ воздуха, для этого снять сегментные фильтры с турбонагнетателя. 2. Отвернуть все пробки находящиеся на воздушном ресивере от промежуточного охладителя до ресивера, не помешает также ослабить гайки болтов фланцевых соединений на этом участке. 3. Только при отсутствии контактной подвески и на тепловозах без искрогасителя можно попытаться расклинить ротор турбонагнетателя через выхлопной короб предварительно залить в него 1-2 литра дизельного топлива. Дизель при трогании с места имеет просадку оборотов или останавливается Вероятные причины: 1. Недостаточное давление топлива в коллекторе; 2. Недостаточное давление масла в ОРД или его неисправность Действия: Для уточнения причины следует при заторможенном тепловозе нагрузить дизель, собрав схему тяги 1-2 позиции контроллера и наблюдать за состоянием вала управления рейками топливных насосов высокого давления: а). Если рейки топливных насосов не выдвигаются на увеличение подачи топлива, то следовательно причина в неисправности ОРД (низкое давление на силовой поршень гидроусилителя). б). Если рейки топливных насосов выдвигаются, а увеличения оборотов нет, наоборот идёт их просадка, то причина в неисправности топливной аппаратуры. Если причина, указанная в пункте "а", то вскрыть боковой люк ОРД и при работающем дизеле понаблюдать за струйкой переливающего из корпуса компенсатора масла. Если струйка масла прерывистая, с пузырьками воздуха, то возможно попадание воздуха в масляную систему. В данной ситуации проверить шаровоконусное соединение трубы, ведущей к маслопрокачивающему насосу к трубе "картер - масляный насос" (внизу под "гитарой" антивибратора со стороны помощника).Если причина, указанная в пункте "б", проверить закрытое положение перепускного вентиля, расположенном на конце топливного коллектора; отсутствие воздуха в системе; подкачать топливо ручным насосом, если просадка прекратилась, то причина в низкой производительности топливоподкачивающего насоса. Признаки нарушения герметичности систем дизеля Попадание топлива в масло При повреждении топливной трубки высокого давления под крышкой клапанной коробки, локомотивная бригада визуально не определит место неисправности. Топливо из места повреждения будет собираться в полость коробки и через кожуха штанг толкателей клапанов, стекать в картер. Масло дизеля при этом будет постепенно разжижаться и терять свои свойства вязкости, что в дальнейшем приведет к понижению давления масла в системе и выведет дизель из строя. Кроме того понизится температура вспышки масла и может произойти взрыв в картере. Поэтому при появлении признаков попадания топлива в масло - специфический запах, необходимо при отсутствии контактной подвески открыть все крышки клапанных коробок и проверить нет ли течи топлива в них. При выявлении течи, произвести заглушение соответствующего топливного насоса высокого давления, методом, указанным выше. Попадание воды в топливо Место, где контактируют (естественно не напрямую) вода с топливом - это топливоподогреватель. При повреждении медных трубок топливоподогревателя появляется прямой контакт воды с топливом, причем циркуляция из одной системы в другую будет происходить в зависимости от разности давления топлива и напора воды. Так как топливоподогреватель расположен в части слива излишков топлива, то вода пойдет в топливный бак, где будет оседать на дне, т.к. по плотности она тяжелее топлива. Дойдя до уровня всасывающего инжектора вода уже попадает в основную часть топливной системы выводя ее из строя и заклинивая плунжерные пары ТНВД. Поэтому в эксплуатации периодически производить слив отстоя из топливного бака. Попадание воды в масло Возможными местами могут быть: · водяные насосы при порче сальников и засорения контрольного отверстия полости между водяным и масляным сальником Гетца. Ряд машинистов, по ошибке или скорее по незнанию, при обнаружении струи воды из контрольного отверстия принимали ее за ненужную течь и "устраняли" ее, забивая в отверстие дерево, болт (кстати в отверстии есть технологическая резьба и она не должна вводить в заблуждение). В результате контрольная полость насоса наполняется водой и так как отверстие забито, вода через сальник масляной части насоса попадает в картер. · резиновое уплотнение цилиндровых гильз - при остановленном дизеле через смотровые люки картера будет легко обнаружена гильза с неисправным уплотнением. При подозрении на попадании воды в масло обязательно периодически производить слив отстоя воды из картера через заправочную горловину справа при остановленном дизеле. Попадание масла в воду чревато тем, что присадки масла растворяются в воде и выпадают в осадок, свойство масла резко ухудшается. Данное приводит как правило к задирам коренных и шатунных подшипников коленчатого вала. Попадание масла в воду Возможным местом проникновения масла в воду может быть водомасляный теплообменник. Как и в случае с топливоподогревателем при повреждении внутренних медных трубок масло вытекает в воду и как правило выступает в виде пленки в расширительном баке. При проверке уровня воды через контрольный краник идет вначале масло, а затем вода. Электрооборудование

|