Активного вентилювання зерна

Принцип дії регулятора такий. При підвищенні відносної вологості зовнішнього повітря до значення φ1, замикається контакт SQ1 і спрацьовує реле К1, яке своїми контактами підключає до мережі живлення контактом 1КМ1 котушку магнітного пускача 1ЕК1 першої секції нагрівників. При подальшому підвищенні відносної вологості зовнішньою повітря до φ2 замикаються контакти SQ2 (при φ3 – замикаються SQ3), відповідно спрацьовують контакти К2 та К3 і підключаються наступні секції нагрівників. При цьому, коли спрацьовують контакти К1 та К3 загоряються сигнальні лампочки HL1–НL3, які показують оператору кількість включених секцій. При зниженні вологості аналогічно відбувається відключення секцій підігрівання повітря. У схемі передбачене блокування на включення секцій при невключених вентиляторах, що здійснюється блок-контактами 1КМ, відповідного магнітного пускача двигуна вентилятора. Перемикач SA1 призначений для перемикання управління секціями підігрівання з автоматичного на ручний і навпаки. Поточне значення відносної вологості повітря фіксується стрілкою електронного моста. Ця інформація дозволяє оператору своєчасно включати і відключати регулятор, оскільки він працює лише на пониження вологості. Питання для самоконтролю 1. Як здійснюється активне вентилювання зерна? 2. Яка шкідливість зберігання волого зерна? 3. Що дає активне вентилювання зерна? 4. Яка загальна будова бункера для активного вентилювання зерна? 5. Що передбачає автоматизація бункерів активного вентилювання зерна? 6. Поясніть роботу бункера активного вентилювання зерна по технологічній схемі. 7. Поясніть роботу бункера активного вентилювання зерна по принциповій електричній схемі. ТЕСТИ 1. Який пристрій використовується для автоматичного вимикання привода поршня заглушки бункера активного вентилювання зерна? A. Кінцеві вимикачі B. Датчики рівня C. Реле вологості 2. За допомогою принципової електричної схеми бункера активного вентилювання зерна вкажіть, в яких режимах працює установка? A. Ручний, автоматичний. B. Сушка та консервація. C. Ручний, автоматичний, сушка та консервація. 3. За допомогою принципової електричної схеми бункера активного вентилювання зерна вкажіть, який датчик використовується для контролю верхнього і нижнього рівня зерна? A. Датчики рівня SL2 контролює верхній і SL1 нижній рівень зерна в бункері. B. Датчики рівня SL1 контролює верхній рівень зерна в бункері. C. Датчики рівня SL1 контролює верхній і SL2 нижній рівень зерна в бункері. 4. За допомогою принципової електричної схеми бункера активного вентилювання зерна вкажіть, для чого використовуються датчики вологості В1? A. Для виміру вологості вхідного повітря, при високому за допомогою реле К1 вмикає магнітним пускачем КМ5 нагрівні елементи калорифера ЕК. B. Для виміру вологості повітря на виході з маси зерна, при наявності вологи за допомогою реле К2 вмикається магнітний пускач КМ2 приводу вентилятора М2 C. Для виміру вологості вхідного повітря, при наявності вологи за допомогою реле К2 вмикається магнітний пускач КМ2 приводу вентилятора М2 5. За допомогою принципової електричної схеми бункера активного вентилювання зерна вкажіть, для чого використовується датчиками вологості В2? A. Для виміру вологості вхідного повітря, при високому за допомогою реле К1 вмикає магнітним пускачем КМ5 нагрівні елементи калорифера ЕК. B. Для виміру вологості повітря на виході з маси зерна, при наявності вологи за допомогою реле К2 вмикається магнітний пускач КМ4 приводу вентилятора М2 C. Для виміру вологості повітря на виході з маси зерна, при високому за допомогою реле К1 вмикає магнітним пускачем КМ3 нагрівні елементи калорифера ЕК. 6. За допомогою принципової електричної схеми бункера активного вентилювання зерна вкажіть, для чого використовується реле часу КТ? A. Реле часу створює затримку часу необхідну для вимикання двигуна М2 вентилятора B. Реле часу створює затримку часу необхідну для виносу вологи з маси зерна до датчика вологості В2 C. Реле часу створює затримку часу необхідну для виносу вологи з маси зерна до датчика вологості В1 4.4. АВТОМАТИЗАЦІЯ МОБІЛЬНИХ ПРОЦЕСІВ СІЛЬСЬКОГОСПОДАРСЬКОГО ВИРОБНИЦТВА Обсяг автоматизації. До мобільного відносять такі технологічні процеси, що виконуються безупинно пересувними машинами й агрегатами: перевезення вантажів, обробка ґрунту, посів і посадка рослин, догляд за врожаєм і збирання його. Їх виконують автомобілями, тракторами, плугами, культиваторами, сівалками, жниварками, комбайнами і т.п. Рівень автоматизації мобільних процесів відстає від рівня автоматизації стаціонарних процесів через складність створення систем автоматики для мобільних машин. Незважаючи на складності, на тракторах і сільськогосподарських мобільних машинах широко використовуються такі засоби автоматики: · прилади для контролю рівня палива, температури води, що охолоджує і гальмової рідини, тиску масла і частоти обертання двигунів внутрішнього згоряння; · регулятори оборотів і потужності, температури охолоджувальної рідини й масла в системі змащення двигунів внутрішнього згоряння; · автоматичні захисні пристрої, що охороняють робочі органи машини від поломок при зустрічі з перешкодами чи обмежувачі зусиль та значення крутного моменту на валу машини; · автоматичні пристрої для відводу робочих органів від стовбурів дерев, стовпів, кущів для машин, що працюють у плодівництві і виноградарстві; · тяглово-зчіпні пристрої для автоматичного приєднання і відокремлення робочих машин від тяглових; · сигналізатори про заповнення збірних ємностей продуктом чи про забивання робочих органів матеріалом, наприклад для бункерів, шнеків і соломотрясів комбайна; · автомати для утворення тюків сіна чи соломи в прес-підбирачах, в’язальні апарати жаток сніповязалок, що пресують механізми рулонних прес-підбирачів. Робота більшості з перерахованих пристроїв заснована на механічних чи гідромеханічних принципах із приводом від вала відбору потужності. Багато пристроїв зв’язані з технологічним рухом робочих органів і коліс агрегату. З появою сучасних напівпровідникових засобів електроніки і мікропроцесорної техніки на мобільних машинах і агрегатах стали використовувати електричні засоби автоматики в сполученні з гідравлічними виконавчими механізмами для виміру, контролю і керування. Розроблено і впроваджується ряд САУ, призначених для: · водіння тракторів при оранці, посіві і посадці рослин; · підтримки сталості глибини оранки; · орієнтування трактора і робочих органів сівалки і культиватора при посіві і міжрядному обробітку просапних культур, виноградників; · водіння зернозбирального комбайна по краю нескошеної хлібної маси при скошуванні врожаю чи по валяннях скошеної хлібної маси при її обмолоті; · регулювання висоти зрізу хлібної маси чи трави при збиранні; · дотримання рівномірності висіву насіння з сівалок чи посадки розсади посадковою машиною; · регулювання завантаження молотильних апаратів і силосозбиральних агрегатів; · вирівнювання сільськогосподарських машин і їхніх робочих органів, що працюють на схилах. Таким чином, мобільні машини й агрегати оснащуються засобами і системами автоматики для керування траєкторією і швидкістю руху, завантаженням робочих органів і глибиною обробки ґрунту, шириною захоплення і висотою зрізу, координатами положення робочих органів і оброблюваного матеріалу, рівномірністю висіву і подачі оброблюваного продукту в машину. При досягненні граничних значень контрольованих параметрів чи при виникненні аварійних режимів засоби автоматики попереджають персонал або припиняють технологічний процес. Розглянемо тільки принципи автоматизації основних технологічних процесів, що виконуються мобільною технікою. Більш детально з автоматизацією перерахованих процесів можна ознайомитися по спеціальній літературі. Системи автоматичного водіння тракторів призначені для полегшення роботи тракториста, а в перспективі – для створення можливості одному трактористу одночасно керувати декількома тракторами, а потім для повної заміни тракториста автоматом керування рухом трактора. Звичайно тракторист, особливо при роботі на підвищених швидкостях, швидко утомлюється і не звертає уваги на малі порушення агротехнічних вимог виконання технологічного процесу, що в цілому приводить до зниження врожайності. Розробкою пристроїв для водіння трактора інженери займаються з моменту створення перших тракторів. У Росії вперше в 1911 році О. Конджером і В. Корбеттой був запропонований “автоматично діюче кермо для орних тракторів”. Найбільший розвиток одержали роботи з автоводіння тракторів в останні два десятиліття. Для створення систем автоводіння виявилося доцільним роботу трактора розбити на три етапи: виїзд у поле і повернення в господарство, рух по робочій довжині гону, повороти наприкінці гону для заїзду на новий гін. Дотепер не розроблені системи для автоматичного водіння тракторів на всіх трьох етапах і немає доцільності в цьому. Найбільший етап за витратами часу й обсягом робіт, що виконуються, зв’язаний з перебуванням трактора на гоні, тому було запропоновано кілька методів автоводіння трактора під час його роботи. Метод копіювання може бути використаний на більшості видів польових робіт: оранці, сівбі, культивації, збиранні, тобто тоді, коли агрегат повинний проходити щораз той самий шлях по рівновіддалених один від одного траєкторіях. Перший гін прокладається трактористом при ручному керуванні трактором, а потім по борозні чи від спеціально створеної маркером борозні. Копір рухається закріплений перед трактором, і видає сигнали на зміну траєкторії руху трактора відповідно до напрямку борозни.

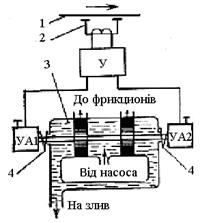

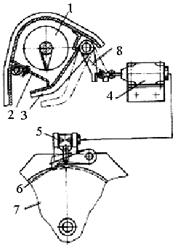

Рис. 4.14. Схема пристрою для водіння трактора по копіру

Принцип дії системи автоводіння по копіру показано на рисунку 4.14. Копір 3 при русі трактора сковзає по дну борозни. Якщо копір відхиляється, наприклад, уліво, то замикається лівий контакт 4 і спрацьовує електромагніт УА1, що живиться від акумуляторної батареї трактора. При цьому важіль 6 пересуває поршні 2 золотники 1 теж уліво, і відкриваються його вікна а і б. Масло під тиском, створюваним гідронасосом, надходить через вікно а до лівого силового гідроциліндра, що відключає лівий фрикціон. Унаслідок цей трактор починає повертатися вліво до розмикання контактів 4, електромагніт УА1 відключається, і пружиною 5 поршні 2 золотники 1 повертаються у вихідне положення, при якому лівий і правий фрикціони трактора включені. При відхиленні копіра вправо спрацьовує електромагніт УАЗ, і тиск масла через вікно 6 діє на органи керування поворотом трактора вправо. Метод копіювання простий за принципом дії, але має ряд недоліків: накопичується статична помилка керування, унаслідок цього після декількох проходів сильно викривляється маршрут руху, і тому зростають витрати енергії на безупинні повороти трактора. Крім того, копір при наїзді на місцеві перешкоди вискакує з борозни, і трактор здобуває довільний рух. У методі програмного автоводіння траєкторія руху задається спеціальним програмним пристроєм. Технічно здійснити програмне автоводіння дуже складно через необхідність мати високу точність дотримання траєкторії руху. Наприклад, на гоні довжиною 500 м погрішність роботи програмних пристроїв на оранці повинна бути не більше 0,02% (10 см. відхилення), а при квадратно-гніздовій посадці – 0,004% (2 см), що практично недосяжно. Отже, програмне водіння може бути тільки в комбінації з копіюванням: на довжині гону трактором керують від пристрою, що копіює, а на поворотах від програмного. При дистанційному керуванні оператор керує одним чи декількома агрегатами по провідних лініях зв’язку чи радіозв’язку. Практично використовувалося дублерне водіння трактора: тракторист, крім свого трактора, керує по каналі зв’язку сусіднім. Хоча цей метод скорочує число трактористів, але ускладнює їхню роботу з одночасного керування двома тракторами. Методи, що використовують природні і штучні орієнтири, найбільш зручні при строго заданих маршрутах руху – при виїзді тракторів з господарства на польові стани, в поверненні, вивезенні гною від ферм, доставці кормів, обробці просапних культур, садів і виноградників. Як природні орієнтири використовують рядки рослин, краї хлібостою, валки скошеної маси, шпалерний дріт на виноградниках, магнітне поле землі і навіть планети і зірки, як при навігаційному керуванні літаками і кораблями. Штучні орієнтири спеціально створюють на оброблюваних полях, прокладають кабелі, організовують місцеві радіополя, роблять мітки з добрив тощо. Найбільше повно випробуваний метод водіння по електромагнітному полю, створюваному проводами. Для цього прокладають під ґрунтом провід і по них пропускають високочастотні струми (десятки кГц), що навколо проводу створюють електромагнітне поле, сприймане спеціальними датчиками, установленими на тракторах. Провід закладають на глибину до 0,7 м уздовж гону на відстані подвійної ширини захоплення робочої машини, на кінцях гону прокладають поперек окремий провід з електромагнітним полем іншої частоти, що служить сигналом для розвертання трактора на 180° (при човниковій обробці поля).

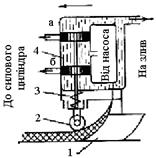

Рис. 4.15. Схема пристрою для водіння трактора по дроті

На рисунку 4.15 показано принцип автоводіння трактора по дроту. Система автоматичного водіння створена так, що витримує визначену відстань датчика 2 від дроту 1. При зміні цієї відстані сигнал від датчика в залежності від знака відхилення надходить через підсилювач У на електромагніти УА1 чи УА2 гідравлічні золотники 3. Золотник керує гідроциліндрами бічних фрикціонів трактора аналогічно схемі (рис. 4.14). При усуненні зазначеного відхилення поршні золотника 3 (рис. 4.15) займають вихідне положення під дією пружин 4. Через складність систем керування і ряду інших причин автоводіння поки не знайшло широкого застосування. Системи керування робочими органами культиваторів при обробці просапних культур, бурякозбиральних комбайнів і інших машин працюють аналогічним чином. Автоматичне керування траєкторією руху сошників культиватора виключає помилкове зрізання культурних рослин. При ручному керуванні культиватором для видалення бур’янів недосвідчений тракторист може підрізати до 40% культурних рослин.

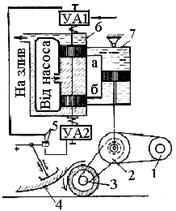

Рис. 4.16. Схема пристрою для керування культиватором

У подібних системах автоводіння використовують оптичні датчики чи електроконтактні щупи – дротові електроди 4 і 6 (рис. 4.16). Електроди 4 використовуються в системі автоводіння (САВ) трактора 3. Електроди 6 закріплюються на культиваторі на висоті, що відповідає висоті оброблюваної культури. При відхиленні корпуса культиватора 1 електроди стикаються з культурними рослинами в рядку 5 і утворять замкнутий електричний ланцюг через рослину, землю і робочу машину. Оскільки через великий опір (від 1 до 25 МОм) цього ланцюга струм складає частки мікроампера, то використовується підсилювач У. З підсилювача сигнал надходить на електромагніт УА1 чи УА2 у залежності від знака відхилення культиватора. Електромагніти переставляють поршні золотника 7 і відкривають вікна а і б. Масло під тиском надходить в одну порожнину силового циліндра 2 і пересуває його поршень, з’єднаний з рамою культиватора, у зворотному напрямку доти, поки не розірветься ланцюг електрод – рослина. З другої порожнини циліндра масло повертається в гідросистему. Автоматичні системи керування глибиною оранки призначені для контролю і стабілізації глибини оранки причіпними і начіпними плугами. Серед багатьох запропонованих методів керування глибиною практичного використання були доведені силовий, висотний і комбінований способи. Силовий спосіб заснований на тім, що тяговий опір плуга пропорційно глибині оранки. При збільшенні чи зменшенні тягового опору спеціальна пружина, установлена між трактором і плугом, стискується чи розтискується і переміщає поршень керуючого золотника. Унаслідок цього за допомогою силового гідроциліндра відбувається виглибнення чи заглибнення лемешів плуга до заданої величини стискального зусилля. Одночасно цей спосіб дозволяє стабілізувати навантаження трактора і тримати її в межах економічної роботи трактора. Однак силовий спосіб задовільно працює тільки на однорідних ґрунтах при постійній швидкості руху трактора, тобто коли стискальне зусилля залежить тільки від глибини ходу лемеша.

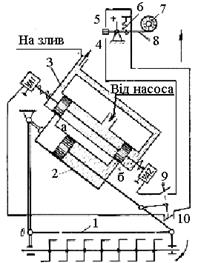

Рис. 4.17. Схема пристрою для керування глибиною оранки Для неоднорідних ґрунтів був запропонований висотний спосіб (рис. 4.17). Перед лемешем 1 плуга встановлюється спеціальне опорне колесо 2, яке є датчиком глибини, а органом, що задає і порівнює, є пружина 3. При зміні глибини оранки відбувається відкриття вікон а та б золотника 4. Через відкриті вікна масло під тиском надходить у силовий циліндр, що регулює висоту плуга, відновлюючи глибину оранки. Недолік висотного способу – стабілізація глибини оранки тільки того лемеша, перед яким встановлюється опорне колесо. Застосовують також комбінований спосіб, що поєднує пристрої силового і висотного способів керування. Розробляються інші способи регулювання глибини оранки. Автоматичне керування висотою зрізу кормових трав, кукурудзи й іншої зеленої маси на корм худобі застосовують на силосозбиральних комбайнах і сінокосарках. Висота зрізу повинна бути мінімально припустимою, що підвищує збір кормів з полів і лугів. Для цього використовують полозковий щуп (рис. 4.18), що копіює рельєф поля. Щуп 2 до поверхні поля притискається пружиною 3. Якщо висота зрізу відповідає заданої, то вікна а і б золотника 5 закриті, а поршень силового циліндра 6 і апарат, що ріже, 1, жорстко скріплений з поршнем, знаходяться на постійній висоті від поверхні поля. При зміні рельєфу поля полозковий датчик 2 відкриває вікна а і б золотника 5, і за допомогою силового гідроциліндра 6 відбувається відновлення заданої висоти апарата, що ріже, 7. При цьому вікна золотника закриваються, оскільки щуп повертається у вихідне положення. Запобіжний пристрій 4 запобігає поломки золотника при наїзді полозкового щупа на перешкоду.

Рис. 4.18. Схема пристрою для керування висотою зрізу Автоматичне керування вирівнюванням кістяка зернозбирального комбайна при роботі на схилах дозволяє зберігати паралельність кістяка комбайна поверхні ґрунту і горизонтальність положення молотильного барабана й очисних пристроїв. Вручну ці операції виконувати дуже складно, тому що кут нахилу поверхні горбкуватої і гірської місцевості міняється безупинно. При роботі комбайна без системи автоматичного керування кістяком на поперечних схилах з кутом ухилу більш 8° маса, що переробляється, збирається на похилій стороні комбайна, унаслідок цього порушується технологічний процес обмолоту зерна: збільшується до 20...30% невимолот, до 30% – пошкоджуваність зерна і має місце забивання молотильних барабанів хлібною масою. Для вирівнювання корпус гірського комбайна встановлюють на параллелограмній ходовій частини 4 (рис. 4.19) і комбайн обладнують гідросистемою керування. При нахилі корпуса 1 комбайна, наприклад, вліво вантажний маятник 3 також відхиляється вліво і відкриває вікна а і б золотника 6. Масло під тиском надходить у вікно а і діє на поршень силового гідроциліндра 5. Оскільки цей поршень закріплений жорстко з ходовою частиною комбайна, то повертається кістяк комбайна по годинній стрілці відповідно осі його кріплення. Коли корпус займає горизонтальне положення, поршні золотника під дією маятника перекривають вікна золотника і жорстко фіксують положення гідроциліндра. Пристрої, що демпфірують, 2 призначені для виключення помилкових спрацьовувань системи при поштовхах і короткочасному відхиленні кістяка від горизонтального положення.

Рис. 4.19. Схема пристрою для вирівнювання кістяка комбайна

Автоматичне керування оптимальним завантаженням молотарки зернозбирального комбайна здійснюється регулюванням швидкості пересування комбайна за допомогою зміни передаточного числа варіатора 2, що передає обертаючий момент від вала двигуна 1 комбайна на привод коліс 3 (рис. 4.20).

Рис. 4.20. Схема пристрою для керування завантаженням комбайна

Наприклад, при збільшенні товщини хлібної маси на кістяку 4 полозковий датчик товщини маси замикає верхні контакти 5, і включається електромагніт У А1, що пересуває поршень золотника і відкриває вікна а і б. Масло під тиском через вікно а надходить у гідроциліндр 7 і пересуває поршень силового циліндра вниз. У результаті цього у варіатора 2 збільшується передаточне число, комбайн знижує швидкість руху, і, отже, зменшується подача хлібної маси в молотильний барабан. При цьому розмикаються контакти 5, а поршні золотника б під дією пружини закривають вікна а і б. Є також інші схеми регулювання завантаження молотильного барабана, наприклад, по виміру крутного моменту на його валу, а також по вимірі товщини хлібної маси під ланцюгами похилого транспортера жниварки. САУ завантаженням молотильного барабана забезпечує зменшення втрат зерна і краща якість обмолоту. Автоматичний пристрій для керування фрезою використовується при обробці пристовбурних смуг у садах для відводу фрези від стовбурів дерев чи кущів. Відвід фрези 1 здійснює силовий гідроциліндр 2 при зіткненні щупа 8 з деревом чи кущем 7 (рис. 4.21). Щуп повертається по годинній стрілці і замикає контакти 5. У результаті цього спрацьовує електромагніт УА 2, що відкриває вікна а і б золотника 3. Масло під тиском надходить через вікна у верхню порожнину циліндра 2 і штоком поршня повертає фрезу 1 по годинній стрілці доти, поки не розімкнеться в крайньому положенні кінцевий вимикач 10 і замкнеться 9.

Рис. 4.21. Схема пристрою для керування фрезою в садах

При цьому електромагніт УА1 відключається, і вікна золотника 3 закриваються поршнями під дією пружин, фіксуючи фрезу у відведеному стані. Після обходу фрезою перешкоди щуп 8 під дією пружини 6 повертається у вихідний стан і замикає контакти 4, що приводить до спрацьовування електромагніта УАЗ і відкриттю вікон а і б золотника. При цьому масло надходить через вікно б у нижню порожнину гідроциліндра 2, а фреза займає робоче положення, при якому розмикається кінцевий вимикач 9 і вікна золотника перекриваються його поршнями. В умовах паливно-енергетичної кризи перспективним є застосування електропривода мотоблоків, що використовуються на присадибних ділянках та у фермерських господарствах. Інтенсивний пошук оптимальних рішень у цьому напрямі ведеться в науково-дослідних установах України. Широке впровадження на зернотоках одержали самопересувні машини для післязбиральної обробки зерна: зернозавантажувачі, протравлювачі, зерноочисні машини. Електроенергію до них підводять гнучким кабелем, прокладеним по поверхні току. Насіннєочисна машина СМ-4 призначена для вторинного очищення зерна і сортування насіння різних культур. Робочі органи машини – завантажувальний скребковий транспортер із шнековими живильниками, два вентилятори, решітний стан, двопотокова норія, трієрний блок і механізм самопересування – приводяться в рух від двох асинхронних електродвигунів.

Рис. 4.22. Принципова електрична схема керування насіннєочисною машиною СМ-4

Механізмом самопересування машина переміщується вздовж бурта при роботі та від бурта до бурта без допоміжних транспортних засобів. Механізм самопересування складається з храпового механізму, відкритого циліндричного редуктора, ланцюгових передач на ходові колеса і вала керування кулачковими муфтами. При роботі машини обертовий момент від електродвигуна М на ходові колеса передається через храповий механізм 5, машина рухається на малій швидкості. Для переїзду від одного робочого місця до іншого з більшою швидкістю замикають півмуфту 11. Електродвигуни привода робочих органів машини вмикають натисканням кнопок SB2 і SВ4 (рис. 4.22). Для захисту від коротких замикань встановлено автоматичний вимикач QF. Захист електродвигунів від перевантажень здійснюють теплові реле КК1 і КК2. Ступінь завантаження машини регулюється автоматично шляхом вмикання і вимикання механізму самопересування. Для цього живильний пристрій, що складається з розподільного шнека 1 (рис. 4.23), рухомої перегородки 2 і підпружиненого клапана-живильника 3, обладнано вимикаючим упором 8 і кінцевим вимикачем 4. При переповненні кожуха розподільного шнека клапан 3 відтискується зерном, що подається на очищення, і через упор 8 діє на кінцевий вимикач 4 (рис. 4.23). Останній вмикає електромагніт 5 (рис. 4.23), встановлений на механізмі самопересування, який піднімає заскочку 6 храпового колеса 7. Механізм самопересування вимикається, і подача зерна на очищення зменшується.

Рис. 4.23. Схема регулятора завантаження насіннєочисної машини СМ-4: 1 – розподільний шнек; 2 – рухома перегородка; 3 – клапан-живильник; 4 – кінцевий вимикач; 5 – електромагніт; 6 – заскочка; 7 – храпове колесо; 8 – упор Широко застосовується метод контролю завантаження робочих органів збиральних машин, який грунтується на контролі частоти обертання робочих валів. При перевантаженні будь-якого органу машини його вал зменшує частоту обертання. На індикації частоти обертання і створюються системи контролю завантаження робочих органів сільськогосподарських машин. Останнім часом розроблений і виготовляється цілий клас таких систем. Крім контролю частоти обертання, вони контролюють втрати продукції, рівень її в бункерах тощо. Розглянемо конструкцію та роботу такої системи контролю на прикладі УСАК-13. Система призначена для автоматичного контролю частоти обертання 13 робочих органів самохідної коренезбиральної машини КС-6 та подачі світлової та звукової сигналізації при зниженні частоти обертання у тому чи іншому вузлі з визначенням його місце знаходження. За допомогою сигнальних ламп контролюють приводи копачів (з 1 по 6 датчик), шнеку (датчик 7), бітерів копачів (датчик 8), передавального вала (датчик 9), поздовжнього транспортера (датчик 10), завантажувального елеватора (датчик 11), стрічкового транспортера (датчик 12), грудкоподрібніювача (датчик 13). Система УСАК-13 складається з 14 датчиків (один запасний), блока управління, а також 14 кабелів для під’єднання датчиків до блока. Блок управління призначений для сприймання сигналів від датчиків, їх аналізу та формування сигналу на індикаторах. До блока приєднують всі елементи і вузли системи. На його передній панелі розміщені клеми для підключення живлення від електрообладнання комбайна, клема підключення звукового сигналу, штепсельний роз’єм «Індикатор» для підключення індикатора та “Датчик” – датчиків, перемикач “К-І” – для перевірки справності системи, два запобіжники: “2А” – для кола живлення і “5А” – для кола звукового сигналу. Зверху блока знаходиться кришка, яка закриває місце перемикача “Датчик” для встановлення кількості підключених до системи датчиків, і перемикач “Оберти”, за допомогою якого встановлюють режим роботи системи контролю. Індикатор системи призначений для розміщення органів управління та індикаторів візуальної сигналізації аварійного стану вузлів, які підлягають контролю. Індикатор виконаний у вигляді малогабаритного блока. На його передній панелі встановлені вимикачі живлення системи “ВКЛ” та звукового сигналу “ГУДОК”, індикаторна лампа наявності живлення та 13 сигнальних ламп. На задній панелі змонтоване штепсельне розняття для підключення кабелю від блоку управління. Датчик системи здійснює перетворення механічного руху обертання у послідовність електричних імпульсів. Це електромагніт з двома обмотками, розміщеними у стальному циліндричному корпусі, і магнітним шунтом на валу, який контролюють. Одну з обмоток використовують для створення електромагніту, а другу електричних сигналів. У корпусі датчика знаходиться фланець для встановлення датчика на вузлі. Перетворення механічного руху в електричні сигнали здійснюється за допомогою магнітних шунтів, виконаних з урахуванням конструкції й частоти обертання робочих валів. На рис 4.24. зображена електрична схема системи контролю, яка складається з конденсатора С, електронного ключа К і порогового елемента НL. Зарядження конденсатора здійснюється за рахунок постійної напруги Uж на резисторі R. Електронний ключ спрацьовує в такт з імпульсом, який надходить від датчика. Пороговий елемент спрацьовує, якщо напруга на конденсаторі досягає граничного значення Uгр . Для реалізації порогового елемента використовують тиратрони типу МХТ-80 в діодному підключенні або світлодіоди.

Рис. 4.24. Спрощена принципова схема обладнання контролю УСАК: С – конденсатор; К – електронний ключ; R – резистор; HL – тиратрон

Принцип дії системи такий. Імпульси від датчика надходить на електронний ключ К, замикають його і в цей час через ключ розряджається конденсатор С. Заряджається він при розімкненому К до напруги Uгр за час Тгр. Якщо період між двома імпульсами менший за Тгр, то конденсатор не встигає зарядитись до напруги Uгр і пороговий елемент не спрацьовує. При зниженні частоти обертання робочого вала під дією перевантаження імпульси від датчика будуть надходити через більший проміжок часу. Якщо період буде більший Тгр, напруга па конденсаторі С встигає досягти Uгр, що призведе до спрацювання порогового елемента. При цьому конденсатор буде розряджатись через тиратрон HL. Світлова індикація проявляється у вигляді періодів загоряння тиратрона. Ключ К складається з двох каскадів, виконаних на транзисторах VT1 та VT2 (рис. 4.25). Перший каскад підсилює імпульси, які надходять від датчика, до рівня спрацювання другого каскаду. При відкриванні транзистора VT2 через нього розряджається конденсатор С.

Рис. 4.25. Принципова електрична схема електронного ключа обладнання контролю УСАК: R1…R3 – резистори; С – конденсатор; VT1, VT2 – транзистори; Uд – сигнал від датчика

Для перевірки стану основних блоків УСАК у процесі роботи застосовують блок самоконтролю, який складається з генератора, що виробляє імпульси з частотою вищою ніж частота імпульсів від датчиків. При подачі напруги з такою частотою на виході всіх каналів повинні з’явитись сигнали “відсутність відхилень”, що свідчить про нормальну роботу системи. Важливими системами контролю за правильним виконанням технологічних операцій є системи контролю висіву: “КЕДР”, УСК, ХА та ін. У сівалках часто порушується нормальна робота механізмів: забиваються грунтом сошники, потрапляють сторонні предмети у висівні апарати тощо. Всі ці недоліки призводять до нерівномірності висівання зерна, що істотно знижує врожайність. Контроль за роботою сівалок дозволяє водію приділяти основну увагу водінню агрегату, забезпечуючи прямолінійність рядків та задане стикування міжрядь. Систему “КЕДР” встановлюють на сівалках СУПН. Живиться вона від бортової електричної мережі трактора, з яким агрегатується сівалка, і складається з восьми датчиків контролю висіву насіння та двох – рівня насіння, блоків підсилювання та індикації і з’єднувальних кабелів. Датчики контролю висіву насіння – це П-подібний корпус, де знаходяться освітлювальна лампа, фотодатчик та електричний підсилювач (рис. 4.26). При подачі живлення лампа HL освітлює фотодіод BL, який є чутливим елементом. Насіння, яке висівається, перетинає світловий промінь між лампою та фотодіодом, що спричиняє зміну фотоструму. Фотодіод через конденсатор С1, підключений до двокаскадного транзисторного підсилювача (транзистори VTI і VT2). При зміні фотоструму на виході підсилювача виникають електричні імпульси.

Рис. 4.26. Принципова схема датчика контролю висіву насіння системи “КЕДР”: BL – фотодіод; VT1 і VT2 – транзистори; R1…R4 – резистори, С – конденсатор; hl – лампа; XT – розняття Датчик контролю наявності зерна в бункері (рис. 4.27) теж має П-подібний корпус, де знаходяться лампа, фото- та баластний резистори. При подачі напруги живлення лампа HL освітлює фоторезистор BL. У цьому випадку його опір становить десятки кілоом і струм на виході фоторезистора є сигналом датчика рівня про відсутність зерна у бункері. Якщо фоторезистор знаходиться в шарі насіння, то його опір досягає десятків мегаом і на виході сигнал відсутній. Сигнали від датчиків надходять у блок підсилювачів, до якого підключаються датчики та пульт управління. Крім підсилювачів, у блоці знаходиться дешифратор – діодна матриця, що складається з восьми груп діодів. За її допомогою вихідні сигнали з кожного підсилювача перетворюються у сигнали для появи відповідної цифри на пульті управління і вмикання звукового сигналу. Пульт управління є металевим корпусом, в середині якого на друкованій платі змонтовані генератори світлових та звукових імпульсів, підсилювачі та засоби індикації. Па лицьовій панелі розміщені декоративна решітка головки гучномовця, індикатори “Вмик” та “Рівень”, тумблер вмикання живлення, цифрове табло номера місця відмови, кнопка вмикання режиму “Перевірка”.

Рис. 4.27. Принципова схема датчика контролю наявності зерна в бункерах системи “КЕДР”: hl – лампа; BL – фоторезистор; R – резистор; XT – розняття

Аналізуючи досвід розвитку автоматизації процесів у рільництві за кордоном та в Україні, можна зробити висновок, що в основному рівень автоматизації мобільних агрегатів буде підвищуватись шляхом удосконалення існуючих систем автоматичного контролю і захисту, розробки систем автоматичного управління на новій елементній базі, створення нових систем на збиральних машинах, які зможуть визначати якість збирання врожаю. Сучасні системи автоматичного контролю та захисту удосконалюються за рахунок збільшення інформації про технологічний процес, підвищення надійності роботи систем, їх уніфікації та універсалізації. Спеціалізовані системи автоматичного контролю виконують на різних агрегатах майже однакові функції, а відрізняються технічними рішеннями та елементною базою. Універсальні системи позбавлені цих недоліків. Сучасні системи автоматичного управління мобільними агрегатами розробляються з урахуванням нового обладнан

|