Обладнання кормоцеху КОРК-15-1

*Лотки силосу та соломи приводяться в дію від одного гідронасоса з електродвигуном М1

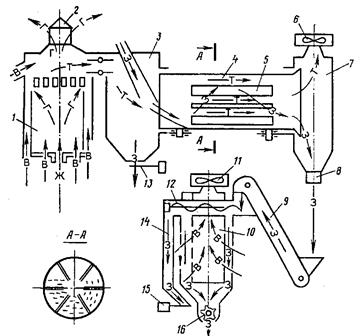

Приготований розчин карбаміду і меляси в обладнанні ОМК-4 7 подається по трубопроводах безпосередньо у форсунки подрібнювача-змішувача ИСК-3. Всі перераховані компоненти доподрібнюються, перемішуються подрібнювачем-змішувачем ИСК-3 6 і вивантажуються транспортером 5 в транспортні засоби чи безпосередньо на роздачу тваринам. Керування обладнанням КОРК-15 здійснюється оператором з одного щита керування, при чому щити керування установками ИКМ-Ф-10 та ОМК-4 розташовані окремо. Натисканням кнопки SВ7 вмикається реле часу КТ18, яке через 10 с одним своїм контактом вимикає попереджувальний дзвінок, а іншим готує до роботи кола керування. (рис.3.20.) Електродвигун гідропідйомників лотків силосу та соломи М1 керується кнопковим постом SВ8 через електромагнітний пускач КМ1. Лінія збірна (електродвигуни М3–М5) вмикаються послідовним переключенням перемикача S21 через електромагнітні пускачі КМ3 – КМ5. Помилковість ввімкнення електродвигунів, як для збірної лінії, так і для послідуючих ліній виключена за рахунок використання в колах керування блокіровок. Після запуску лінії збирання контактом К5 в колі (11–23) будуть підготовлені до роботи кола керування інших ліній. Кінцевий вимикач S17 забезпечує блокіровку неможливості ввімкнення подрібнювача змішувача (М4) при відкритому кожусі. Лінія силосу (М6, М7) і соломи (М8–М10) вмикаються аналогічно лінії збирання відповідно перемикачами S22, S23. Пуск лінії концкормів починається з ввімкнення транспортера (М11) за допомогою кнопкового поста SВ10 через електромагнітний пускач КМ11. Після чого можливе ввімкнення двигунів дозаторів концкормів (М13, М14) за допомогою кнопкових постів SВ11, SВ12 через магнітні пускачі КМ13, КМ14. Первинний пуск лінії коренеплодів виконується кнопкою SВ13, якою вмикається електродвигун дозатора (М15) через пускач КМ15. Допоміжний контакт електромагнітного пускача КМ15 також забезпечує ввімкнення подрібнювача ИКМ-Ф-10. Після запуску подрібнювача кнопкою SВ14 через замикаючий контакт К28 вмикаються електромагнітні пускачі КМ16 і КМ17 відповідно транспортера (М16) і живильника (М17). Датчик рівня S15 через реле К25 автоматично керує роботою М16 і М17 в залежності від заповнення бункера-дозатора коренеплодів. Обладнання ОМК-4, яке служить для внесення в кормосуміші мелясу і карбаміду автоматично вмикається і вимикається при ввімкненні і вимкненні збірного транспортера М5, про що сигналізують лампи. Датчики передбачають сигналізацію про наявність концкормів у бункерах 1 та 2, про що інформують лампи. При переповненні бункерів під час завантаження з допомогою датчиків вмикаються сигнальні лампи. Реле К19–К24, які вмикаються після запуску кожної лінії, забезпечують ввімкнення аварійної сигналізації. Аварійна зупинка всього обладнання здійснюється кнопками SВ1–SВ6. Вимикачем S30 забезпечується наладочний режим кожної лінії обладнання. Для контролю наявності напруги на щиті керування передбачено вольтметр. Контроль струмового завантаження електродвигуна подрібнювача-змішувача ИСК-3 здійснюється амперметром. Захист силових кіл від струмів короткого замикання здійснюється запобіжниками на вводі та автоматичними вимикачами, а в колах керування та сигналізації передбачено запобіжники F1. Захист електродвигунів від тривалих перевантажень здійснюється тепловими струмовими реле, що комплектуються разом з магнітними пускачами.

Рис. 3.22. Принципова електрична схема керування кормоцехом КОРК-15-1 Питання для самоконтролю 1. Принципи побудови технологічних схем кормоцехів та управління ними. 2. Призначення кормоцеху серії КОРК-15-1 та технологія приготування кормосумішей в даних кормоцехах. 3.Поясніть роботу кормоцеху КОРК-15-1 в режимах “Робота” та “Наладка” за допомогою принципової електричної схеми. ТЕСТИ

1. Для чого призначені кормоцехи? A. Для готування кормових сумішей з різних видів кормів місцевого виробництва з добавками спеціальних компонентів промислового виробництва з урахуванням раціонів годівлі і виду тварин B. Для готування кормових сумішей з різних видів кормів з добавками спеціальних компонентів промислового виробництва C. Для готування кормових сумішей з різних видів кормів з урахуванням раціонів годівлі і виду тварин 2. Принцип побудови потоково-транспортних технологічних ліній кормоцеху? A. Склад ПТЛ кормоцеху визначається потребами ферми у кількості та видах кормів, що переробляються. B. Склад ПТЛ кормоцеху визначається потребами ферми у кількості кормів, що переробляються. C. Склад ПТЛ кормоцеху визначається потребами ферми у видах кормів, що переробляються. 3. Принцип керування потоково-транспортними технологічнии лініями кормоцеху? A. Технологічні лінії та машини в кожній лінії повинні вмикатися по ходу продукту. B. Технологічні лінії та машини в кожній лінії повинні вмикатися обернено ходу продукту. C. Технологічні лінії та машини в кожній лінії повинні мати незалежне керування. 4. Для чого використовується реле часу в схемі керування кормоцехом КОРК-15-1? A. Реле часу К18 через 10 с вимикає попереджувальний дзвоник. B. Реле часу через 10 с вимикає попереджувальний дзвоник і подає живлення на схему керування. C. Реле часу через 10 с подає живлення на схему керування. 5. Для чого використовується пристрій S15 в схемі керування кормоцехом КОРК-15-1? A. Для автоматичного керування лінією коренеплодів в залежності від рівня в дозаторі коренеплодів. B. Для автоматичного керування лінією збору кормів в залежності від рівня в дозаторі C. Для автоматичного керування лінією концентрованих кормів в залежності від рівня в дозаторі 6. Призначення реле К19-К24 в схемі керування кормоцехом КОРК-15-1? A. Для ввімкнення аварійної світлової при вимкненні машин ліній кормоцеху. B. Для ввімкнення світлової про роботу машин ліній кормоцеху. C. Для забезпечення необхідної послідовності ввімкнення ліній кормоцеху.

4. АВТОМАТИЗАЦІЯ ТЕХНОЛОГІЧНИХ ПРОЦЕСІВ У РІЛЬНИЦТВІ

4.1. АВТОМАТИЗАЦІЯ ЗЕРНООЧИСНИХ ТА СОРТУВАЛЬНИХ МАШИН

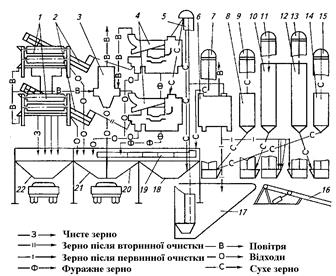

Відповідно до прийнятої технології весь врожай зернових, бобових, олійних культур і насіння трав після комбайнового збирання підлягає очищенню, а близько 60% зібраного врожаю необхідно піддавати штучному сушінню. Необхідність у післязбиральній обробці зерна (очищенню, сортуванню і сушінню) викликана тим, що зернова маса, що надходить з-під комбайнів, поряд із зерном містить до 20...30% бур’янистих і до 5% солом’яних домішок, а вологість зерна в залежності від кліматичних умов значно відрізняється від припустимої (14%) і досягає 30% і більш. Для післязбирального очищення і штучного сушіння зерна використовують стаціонарні зерноочисно-сушильні пункти. Для цих пунктів промисловість випускає зерноочисні агрегати типу ЗАВ і очисно-сушильні комплекси типу КЗС продуктивністю від 10 до 100 т/г і вентильовані бункери місткістю до 100 т. Для очищення і сортування зернової маси використовують повітрорешітні і трієрні машини, а сушать зерно в зерносушарках шахтного і барабанного типів і в установках активного вентилювання. Кожен агрегат і комплекс, крім зазначених машин, містить набір транспортерів і норій, зернопроводи і накопичувальні ємності, пристрою для завантаження і розвантаження автотранспорту. повітряні циклони, щити і пульти керування машинами. Усі машини погоджені по продуктивності й об’єднані в єдину потокову лінію, що обслуговується одним-двома операторами. Об’єднання машин у потокову лінію і їхню автоматизацію дозволили підвищити продуктивність праці в 7...10 разів і знизити собівартість обробки зерна в 2...3 рази в порівнянні з використанням цих же машин у розрізненому виді. Зерноочисні агрегати серії ЗАВ випускаються продуктивністю на 10, 20, 40, 50, 100 т/г і призначені для районів з відносно сухим кліматом, у яких вологість зерна з-під комбайна не перевищує 18% Зерноочисно-сушильні комплекси, (КЗР-5, КЗС-10Ш, КЗС-20Ш, КЗС-40Ш, КЗС-50, КЗС-10Б и K3С-20Б) використовуються в зволожених зонах, у яких вологість зерна при збиранні перевищує 18%. У господарствах, розташованих у зонах зі збиральною вологістю зерна 18...20%, на комплексі встановлюють бункера активного вентилювання (БВ-12,5, БВ-25, БВ-50). У зонах з надлишковою вологістю на комплексах КЗС з індексом Ш установлюються шахтні зерносушарки типу СЗШ-8 і СЗШ-16 продуктивністю відповідно 8 і 16 т/г чи з індексом Б – барабанні зерносушарки типу СЗСБ продуктивністю 2, 4 і 8 т/г на сушінні продовольчого зерна. Для злагодженої роботи потокових ліній агрегати і комплекси добре електрифіковані й автоматизовані. Агрегати типу ЗАВ мають від 6 до 16 електродвигунів сумарною встановленою потужністю від 16 до 47 кВт, а комплекси типу КЗС – від 22 до 34 електродвигунів сумарною потужністю від 65 до 150 кВт. З засобів автоматики на агрегатах і комплексах широко використовуються прилади контролю і регулювання технологічних параметрів: датчики рівня сипучих матеріалів, датчики температури нагрівання теплоносія на вході і виході зерносушарки і температури зерна в сушарках і бункерах активного вентилювання, вологоміри для виміру відносної вологості повітря і вологості зерна, витратоміри зерна, прилади контролю полум’я в топці, різні реле, електромагнітні клапани, кінцеві вимикачі та ін. На основі цих засобів розроблені пульти і станції автоматичного керування агрегатами і комплексами післязбиральної обробки зерна, що автоматично забезпечують: · послідовність пуску машин потокової лінії в напрямку, зворотному потоку зерна, починаючи з машини, установленої наприкінці лінії; · зупинку всіх машин, що передують по потоці зерна будь-якій зупиненій машині потокової лінії; · можливість ручного включення і відключення будь-якої машини при налагодженні без дотримання технологічних блокувань; · включення аспираційної системи порід пуском машин і відключення всіх машин при зупинці аспираційної системи; · програмне розпалювання топки і контроль її роботи; · контроль температури теплоносія і нагрівання зерна; · захист електроустаткування від струмів короткого замикання і перевантажень; · роботу розвантажувальних пристроїв шахт і охолоджувальних колон сушарки; · світлову сигналізацію про включення і відключення всіх двигунів машин і механізмів, про граничні рівні зерна в сушарках і технологічних ємностях і про відхилення температури теплоносія від заданого значення. Крім світлової, мається аварійно-попереджувальна звукова сигналізація, що спрацьовує при аварійній зупинці якої-небудь машини, при переповненні технологічних ємностей, а також при загасанні полум’я в топці. У схемах автоматики передбачені кнопкові пости для аварійної одночасної зупинки всіх працюючих машин у разі потреби. Технологічні й електричні схеми автоматизації зернопункту розглянемо на прикладі автоматизації найбільше і широко розповсюдженого зерноочисно-сушильного комплексу КЗС-20Ш. Автоматизація інших агрегатів і комплексів виконана аналогічно. Комплекс КЗС-20Ш призначений для післязбиральної обробки зернових, зернобобових і круп’яних культур. Комплекс складається з зерноочисного і сушильного відділень (рис. 4.1). Зерноочисне відділення включає завальну яму 27, автомобілепідйомник 16, завантажувальну двопоточну норію 5, машину попереднього первинного очищення 6, повітряно-решітну машину 4, трієрний блок 1, централізовану аспираційну систему 5, передавальні транспортери 2, транспортер відходів 19, комплект зернопроводів і блок бункерів: очищеного зерна 22, відходів 21, фуражу 20 і резервні бункери 18. Усі машини і пульти керування змонтовані на блоці бункерів, що одночасно є їх несучою конструкцією й ємностями для проміжного збереження оброблюваного зерна. Сушильне відділення має сушарку СЗШ-16 із двома шахтами 20, 12, п’ять норій 7, 5, 11, 13, 15, охолоджувальні колони 8, 14 і станцію керування. Очисне і сушильне відділення технологічно зв’язані між собою зернопроводами. Технологією керування передбачається можливість роботи комплексу по сімох різних варіантах: паралельно чи послідовно, за участю в роботі всіх чи окремих машин. Зерно з кузова автомобіля за допомогою автомобілепідйомника 16 вивантажують у завальну яму 17, відкіля завантажувальною норією 5 воно транспортується в машину попереднього очищення 6, а потім норіями 11 і 13 у шахти сушарки 10 і 12. Із сушарки висушене зерно подається за допомогою норій 9 і 15 в охолоджувальні колони 8 і 14 для охолодження зовнішнім повітрям, а потім норією 7 направляються на вітрорешітні машини 4 для подальшого очищення і транспортерами 2 на трієрні блоки 1 для сортування. Очищене насіння і відходи надходять у відповідні секції блоку бункерів (рис. 4.1). Зерносушарка СЗШ-16 має дві шахти. При вологості зерна до 20% потік зерна розділяється й одночасно проходить через обидві шахти. При вологості понад 20% весь потік проходить обидві шахти послідовно. При паралельній роботі шахт зерно норіями 11 і 13 рівномірно й одночасно розподіляється по двох шахтах. Висушене й охолоджене зерно норією 7 подається в резервний бункер 18 звідкіля самопливом надходить у другий потік завантажувальної норії 5.

Рис. 4.1. Технологічна схема комплексу КЗС-20Ш

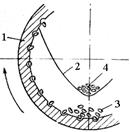

При послідовній роботі шахт зерно з машини попереднього первинного очищення 6 норією 13 направляється в праву шахту 12. Просушене зерно розвантажувальною кареткою вивантажується в норію 15 і переміщається в охолоджувальну колону 14. Охолоджене зерно шлюзовим затвором вивантажується з колони 14 і направляється норією 11 у другу шахту 10 сушарки. Після сушіння другій шахті зерно норією 9 подається в охолоджувальну колону 8, відкіля через шлюзовий затвор порціонно вивантажується норією 7 у резервний бункер 18, а потім завантажувальною норією 5 подається на очищення. У повітряних каналах від зерна відокремлюються легкі домішки і по системі повітропроводів виносяться в осадову камеру централізованої аспираційної системи 5, де домішки виводяться в секцію відходів, а очищене повітря вентилятором подається назовні. У повітрорешітних машинах зернова суміш поділяється на три фракції: очищене зерно, фуражне зерно і відходи. Очищене зерно передавальними транспортерами 2 подається на трієрні блоки 1, де вони додатково очищаються від довгих і коротких домішок, що не відокремилися у повітрорешітних машинах. У залежності від призначення і ступеня засміченості зерна трієрні блоки виставляють на паралельну чи послідовну роботу циліндрів. Чисте зерно і фракції очищення системою зернопроводів направляються у відповідні бункери. Агрегати і комплекси для очищення зерна складаються з повітряно-решітних машин, трієрів. На повітряно-решітних машинах виконують попереднє, первинне і вторинне очищення. Трієри застосовуються для доведення продукції до певної кондиції, на трієрах відбувається розділ по довжині зерен. Спрощена функціональна схема повітряно-решітної зерноочисної машини зображена на рис. 4.2. Зернова маса з бункера ПБ за допомогою підживлювача П подається у повітряний канал першої операції, де з маси відокремлюються легкі домішки, які потрапляють до приймача ЛВ. Після чого зернова маса надходить на решітний сепаратор, який складається з трьох решіт І, II, III, нахилених під деяким кутом до горизонту, що приводяться в коливальний рух за допомогою електропривода. Верхнє решето є прохідним, через яке зерно основної культури просівається, а великі домішки проходять зверху і потрапляють у приймач ВВ. Нижні решета відокремлюють від потоку дрібні домішки, а основне зерно проходить через канал другої повітряної аспірації, де повітря виносить дрібні, легкі домішки, і потрапляє в бункер чистого зерна. Як бачимо, для регулювання процесу очищення застосовується підживлювач П, який може змінювати подачу зерна в машину та заслінки ПЗ, які змінюють швидкість руху повітря в каналах аспірації. За довжиною зерно проходить очищення на циліндричному трієрному обладнанні. Зернова маса розділяється чарунковою поверхнею циліндрів. На внутрішній поверхні робочого циліндра 1 (рис. 4.3) розташовані чарунки. Циліндр встановлений горизонтально, або під кутом 1,5° і весь час обертається. В середині циліндра розташований жолоб. Короткі зерна 4, що западають у чарунки при обертанні циліндра, потрапляють у жолоб 2, виводяться зовні за допомогою шнеку. Довгі зерна 3 сходять з циліндра при його обертанні.

Рис. 4.2. Функціональна схема повітряно-решітної машини для зерноочищення: ПБ – приймальний бункер; П – підживлювач; І, II, III – решета; ПЗ – вітряні заслінки; ЛВ – приймач легких відходів; ВВ – приймач великих відходив МВ – приймач малих відходів; БЗ – бункер зерна

Регулювання процесу в трієрах може відбуватися тільки зміною подачі зернової маси в трієр.

Рис. 4.3. Розділення насіння на трієрах: 1 – циліндр; 2 – жолоб; 3 – довгі зерна; 4 – короткі зерна

Залежно від призначення і ступеня засміченості зерна трієрні блоки виставляють на паралельну чи послідовну роботу циліндрів. Чисте зерно і фракції очищення системою зернопроводів направляються у відповідні бункери. Для захисту кіл живлення електродвигунів від струмів короткого замикання встановлено автоматичні вимикачі QF2–QF5 серії ВА51Г25, захист електродвигунів від перевантаження здійснюється за допомогою теплових реле КК – КК11 серії РТЛ. Дистанційне керування електродвигунами установки здійснюється за допомогою магнітних пускачів серії ПМЛ. Принципова електрична схема автоматичного керування очисним відділенням комплексу КЗС-20Ш показана на рисунку 3.4. У залежності від кількості і засміченості зернової маси установлюють відповідне положення перемикачів SA1 і SA2, якими дається режим роботи устаткування по сімох різних варіантах: при перемиканні перемикача SA1 у положення 3 можлива робота всіх машин попередньої, повітряно-решітної і трієрного очищення, а також загальна робота першої чи другої лінії машин у залежності від вмикання перемикача SA2 (положення 1 чи 2). Якщо перемикач SA1 знаходиться в положенні 1, то можлива робота машин у вищевказаних трьох варіантах, але без трієрних блоків. Коли перемикач SA1 у положенні 2, працює також машина попереднього очищення. Щоб запобігти завал зерна при пуску і зупинці машин послідовність пуску електроприводів машин протилежна руху зерна, а послідовність зупинки збігається з потоком зерна. Як приклад розглянемо роботу схеми при включенні машин по основному варіанті, коли включаються всі машини. Спочатку включають автомати, перемикач SA1 ставлять у положення 3, a SA2 у положення 2 і кнопкою SB20 подають попереджувальний звуковий сигнал НА про пуск машини, а потім кнопкою SB1 включають у роботу електропривод централізованої аспираційної системи. Після цього кнопками SB4 і SB6 включають електроприводи потужністю по 2,2 кВт, двох блоків трієрів. Передавальні транспортери і повітряно-решітні машини працюють від електроприводів які включають кнопками SB4, SB6 і SB5, SB7 після замикання блок-контактів КМ2:2 і КМ3:2 у ланцюгах магнітних пускачів КМ4...КМ7. Тільки після цього можна включити кнопкою SB 16 через блок-контакти КМ6:2 чи КМ7.2 електроприводи норії, машини попереднього очищення і транспортера відходів, а потім кнопкою SB18 – електропривод завантажувальної норії. Автомати заслінки норії АЗН1 і АЗН2 відкриваються автоматично від блок-контактів КМ11:2. Зупиняють машини в зворотній послідовності, натискаючи кнопки “Стоп” SB9...SB1.

Рис. 4.4. Принципова електрична схема автоматичного керування зерноочисного агрегату КЗС–20Ш У випадку переповнення бункерів переключаються контакти датчиків рівня SL1...SL4 і включається звуковий сигнал НА, а відповідна сигнальна лампа HL1...HL4 вимкнеться. Питання для самоконтролю 1. Що входить в післязбиральну обробку зерна? 2. Які агрегати використовують для післязбирального очищення і штучного сушіння зерна? 3. Які засоби автоматизації використовуються на агрегатах і комплексах? 4. За допомогою технологічної схеми комплексу КЗС-20Ш покажіть, як здійснюється очистка та сушка зерна? 5. Поясніть роботу принципової електричної схеми керування зерноочисним агрегатом. ТЕСТИ

1. Які агрегати використовують для очищення зерна? A. КЗС-20Ш, КЗС-10Б B. СЗШ-16, СЗШ-8 C. СЗШ-16, СЗСБ-8 2. Яке очищення виконують на повітряно-решітних машинах? A. На повітряно-решітних машинах виконують первинне і вторинне очищення B. На повітряно-решітних машинах виконують попереднє і первинне очищення C. На повітряно-решітних машинах виконують попереднє, первинне і вторинне очищення 3. Для чого використовують трієри? A. Трієри застосовуються для доведення продукції до певної кондиції, на трієрах відбувається розділ по довжині зерен B. Трієри застосовуються для доведення продукції до певної кондиції. C. На трієрах відбувається розділ по довжині зерен 4. Які пристрої потрібно використовувати для контролю наявності зерна в бункерах зерноочисного агрегату? A. Кінцеві вимикачі. B. Кінцеві вимикачі, контактні датчики рівня зерна. C. Контактні датчики рівня зерна.

5. Який пристрій потрібно використати, щоб виключити завал двопоточної норії зерна зерноочисного агрегату? A. Автомат заслінки норії, який відкриває подачу зерна одночасно з вмиканням приводу норії. B. Автомат заслінки норії, який відкриває подачу зерна завчасно до вмиканням приводу норії. C. Електромагнітний виконуючий механізм. 6. За допомогою принципової електричної схеми керування зерноочисного агрегату вкажіть, яким вмикається електродвигун М7 повітряно-решітчастої машини в основному режимі? A. Четвертим після двигуна М1 вентиляційної системи, М2 приводу трієра, М4 привода передавального транспортера B. Четвертим після двигуна М1 вентиляційної системи, М3 приводу трієра, М5 привода передавального транспортера. C. Третім після двигуна М3 приводу трієра, М5 привода передавального транспортера. 7. За допомогою принципової електричної схеми керування зерноочисного агрегату вкажіть як пристрій керує роботою АЗН? A. Кнопками керування SВ16, які вмикають АЗН. B. Магнітним пускачем КМ11, який контактом КМ11.2 подає напругу на АЗН. C. Автоматично за допомогою датчиків рівня зерна. 8. За допомогою принципової електричної схеми керування зерноочисного агрегату вкажіть призначення датчиків рівня SL1...SL4? A. У випадку переповнення бункерів з зерном переключаються контакти датчиків рівня SL1...SL4 і вмикається звуковий сигнал НА, а відповідна сигнальна лампа HL11...HL14 вимкнеться B. У випадку звільнення бункерів від зерна вмикають звуковий сигнал C. У випадку переповнення бункерів з зерном переключаються контакти датчиків рівня SL1...SL4 і вмикається сигнальна лампа HL11...HL14 4.2. АВТОМАТИЗАЦІЯ ЗЕРНОСУШАРОК Для сушіння зерна після його збирання та попереднього очищення застосовують барабанні, шахтні зерносушарки та обладнання активного вентилювання. У барабанних сушарках неможливо витримати задані режими сушіння як продовольчого, так, особливо, насіннєвого зерна. Обладнання активного вентилювання має досить невисоку продуктивність і поки що відіграє допоміжну роль. Тому для сушіння зерна найбільше застосовують шахтні сушарки безперервної дії: типів Т662, Т663 фірми “Пектус” (Німеччина) та вітчизняні сушарки типу СЗШ-16, що входять до комплексів КЗС-20Ш. Технологічна схема зерносушарки СЗШ-16 зображена на рисунку 4.5. Зерно із завантажувального бункера 1 надходить до норії 3, яка подає вологе зерно до сушарки. Сушарка складається з двох паралельних шахт з жалюзями. Вологе зерно переходить спочатку по правій шахті, де висушується за допомогою агенту сушіння, яке поступає з теплогенератора 10. Просушене в правій шахті зерно за допомогою норії 2 поступає в охолодник 1, де продувається зовнішнім повітрям і охолоджується. Після охолодження відбувається другий прохід зерна через сушарку по лівій шахті, охолоднику 7 за допомогою норій 5 і 6. Висушене зерно норією 8 подається до зерносховища 9. Необхідний рівень зерна в сушарці контролюється датчиками мінімального і максимального рівня, що встановлені в надсушильних бункерах. Датчики рівня керують роботою порційного розвантажувального пристрою: при досягненні мінімального рівня зупиняється електродвигун розвантажувальної каретки, при досягненні максимального рівня електродвигун розвантажувальної каретки вмикається знову. Надлишок зерна з надсушильного бункера по зернозливам повертається в завальну яму. У нижній частині шахт у патрубках встановлені датчики температури для дистанційного виміру температури нагрівання зерна в потоці. Висушене зерно норіями 6, 2 піднімається і скидається в лоткові витратоміри, звідкіля попадає в охолодники 1, 7. Охолодники виконані з двох коаксиально розташованих циліндрів. До малого внутрішнього циліндра зверху приєднаний всмоктувальний патрубок вентилятора, за допомогою якого виділяється відпрацьоване повітря. Зерно розташовується між перфорованими стінками внутрішнього і зовнішнього циліндрів і прохолоджується завдяки всмоктуванню повітря через його шар. Нижня частина охолодника закінчується конусом, під яким розташований шлюзовий затвор для періодичного порціонного розвантаження колони. Виконавчий механізм шлюзового затвора керується від датчиків рівня зерна, що контролюють верхній і нижній припустимий рівень зерна у верхній частині охолодника. При максимальному рівні зерна шлюзовий затвор відкривається, при мінімальному – закривається. Охолоджене зерно подається норією на подальше очищення.

Рисунок 4.5. Технологічна схема сушарки СЗШ-16: 1, 7 – охолодники; 2, 3, 5, 6, 8 – норії; 4 – зерносушарка; 9 — зерносховище;

Технологічна схема топки для зерносушарки СЗШ-8 показана на рис. 4.6. Система подачі палива складається з паливного бака 18, насоса 27, манометра 2, зливального крана 15, дроселя 20, золотника 19, форсунки 4, газодувки 11 і трубопроводів 16 подачі палива. Камера згоряння 7 топки має екран 5 і кожух 6 з вуглецевої сталі. У передній частині змішувальної камери 9 (“равлика”) установлений запобіжний клапан 10, що охороняє топку від вибуху при раптовому запаленні парів палива. Рідке паливо до форсунки 4 надходить за допомогою шестеренчастого насоса 17. Дистанційне керування подачею палива здійснюють за допомогою золотника 9, а тиск впорскування встановлюють дроселем 30. Повітря, необхідне для згоряння палива, подається до форсунки ротаційною газодувкою 11 через крани 12 і 13. Вентилятор 14 подає повітря в топки до 9 тис. м/ч. При пуску топки включають електродвигуни вентиляторів топки і паливний насос 17. За допомогою трансформатора 2 і високовольтної свічки запалювання 3 запалюється полум’я в топці, наявність якого контролюється спеціальним фотодатчиком. Якщо паливо не запалюється, то через 15 с привод вентилятора топки і паливного насоса відключається. При роботі топки в змішувальну камеру 9 надходять топкові гази, а по кільцевих зазорах між стінками камери згоряння, екраном 5 і кожухом 6 – зовнішнє повітря. Для кращого змішування газів з повітрям установлений відбивач 8.

Рис. 4.6. Технологічна схема топки зерносушарки СЗШ-8: Ж – рідке паливо;Г – топкові гази; В – повітря; Т – теплоносій

Барабанні зерносушарки СЗПБ-2, СЗСБ-4 і СЗСБ-8 продуктивністю відповідно 2, 4 і 8 т/г використовують для сушіння продовольчого зерна, насіння трав, а також для готування білково-вітамінного трав’яного борошна. Розглянемо технологічну схему (рис. 4.7) зерносушарок СЗСБ-8, якими комплектуються комплекси післязбиральної обробки зерна типу КЗС-20Б. Вона включає топку 2, завантажувальну камеру 5, сушильний барабан 4 з піднімальними лопатками 5, розвантажувальну камеру 7, елеватор 9, охолоджувальну колону 10 зі шнеком 12. Привод механізму сушильного барабана здійснюється електродвигуном потужністю 7,5 кВт через двоступінчастий редуктор і приводні ремені. Зерно в сушильний барабан повинно надходити рівномірним і безперервним потоком. Зерно в барабан подається по гвинтових доріжках, зайве зерно пересипається через підпірне кільце завантажувальної камери і направляється через клапан-блимавку 13 у прийомний бункер.

Рис. 4.7. Технологічна схема зерносушарки СЗСБ-8: з – зерно; ж – рідке паливо; г – топкові гази; в – повітря; т – теплоносій

Під впливом теплоносія і лопаток 5 зерно переміщається уздовж барабана і висипається в розвантажувальну камеру 7. З камери 7 зерно через шлюзовий затвор 8 направляється елеватором 9 в охолоджувальну колону 10. В охолоджувальній колоні зерно переміщається зверху вниз і за допомогою вентилятора 11 продувається зовнішнім повітрям і прохолоджується.

Рис. 4.8. Принципова електрична схема керування

|

10 – теплогенератор; 11 – завантажувальний бункер; зерно –

10 – теплогенератор; 11 – завантажувальний бункер; зерно – – агент сушіння

– агент сушіння