Элементы режима резания

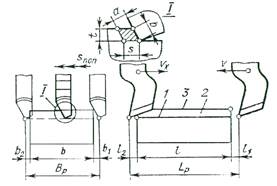

Элементы режима резания. На обрабатываемой заготовке различают три поверхности (рис. 1 - 5): обработанную (1), с которой уже снят слой металла; обрабатываемую (2), с которой будет снят слой металла; поверхность резания (3), соединяющую обработанную и обрабатываемую поверхности и образованную непосредственно инструментом. В процессе резания она представляет собой плоскость, винтовую или другую сложную поверхность. Вид ее определяется сочетанием рабочих движений. Главное движение определяет быстроту деформирования слоя, снимаемого с заготовки. Скорость этого движения называют скоростью резания и обозначают v. Движение, предназначенное для врезания инструмента в новые слои материала заготовки, называют подачей и обозначают s. Рабочие движения могут быть прерывистыми и непрерывными в процессе обработки одной и той же заготовки. Так, при точении, сверлении и фрезеровании (рис. 1,3 и 4) v и s осуществляются непрерывно и одновременно, при строгании (рис. 2) - попеременно. При круглом шлифовании (рис. 5) главное движение осуществляется непрерывно шлифовальным кругом, а подача s - прерывисто. Главное рабочее движение всегда одно, подач может быть несколько, и тогда в обозначении подачи имеется индекс: цифровой - 1, 2, 3 и т. д., или буквенный – sпоп (поперечная) и sпрод (продольная). Для характеристики напряженности процесса резания используют такие элементы его режима, как скорость резания и сечение срезаемого слоя в плоскости, перпендикулярной вектору этой скорости. Скорость резания (в м/с) при вращательном главном рабочем движении v = πDn, где D – наибольший диаметр заготовки (точение) или инструмента (фрезерование, сверление, шлифование), м; n - частота вращения заготовки или инструмента, с-1. На практике скорость резания в м/с измеряется лишь при шлифовальных и полировальных работах. При всех других методах обработки нормативы по режимам резания указывают скорость в м/мин. В этом случае v = πDn/1000, где D в мм, а n в об/мин. При этих же обозначениях для шлифования vк = πDкn /(l000 · 60), где vк - скорость резания шлифовальным кругом, м/с; Dк - диаметр круга (рис. 5), мм. При возвратно-поступательном главном движении скорость резания может быть связана с числом двойных ходов в минуту заготовки или инструмента nдв соотношением nдв = vрK/Lр(K+1), где К = vх/vр; vр, vх - соответственно скорости рабочего и холостого ходов; Lр - длина рабочего хода, м (рис. 2); nдв - число двойных ходов в 1 мин.

Подача характеризуется величиной перемещения за один оборот заготовки (точение) или инструмента (сверление, фрезерование) либо за один двойной ход заготовки или инструмента (строгание на продольно-строгальном станке). Это перемещение обычно измеряют в мм; тогда единицей подачи будет мм/об, мм/дв.ход. В ряде случаев перемещение относят к одному зубу инструмента; в этом случае единицей подачи будет мм/зуб. При фрезеровании (рис. 4) подачу измеряют в мм/мин и называют минутной: sм = sоn = sznz, где sо - подача на один оборот, мм/об; sz - подача на один зуб, мм/зуб; z - число зубьев фрезы (инструмента); n - частота вращения, об/мин. Глубиной резания называют кратчайшее расстояние между обработанной и обрабатываемой поверхностями заготовки. Режим резания, таким образом, можно характеризовать такими элементами, как скорость резания v, подача s и глубина резания t. Элементы срезаемого слоя. Поперечное сечение срезаемого слоя во многих случаях резания можно представить в виде параллелограмма. Площадь его определяется при точении (см. рис. 1) и строгании (см. рис. 2) за один оборот или двойной ход fн = st = ab, где a - толщина срезаемого слоя - кратчайшее расстояние, между двумя положениями главной режущей кромки инструмента за один оборот или двойной ход; b - ширина срезаемого слоя - расстояние между обработанной обрабатываемой поверхностями, измеренное вдоль главной режущей кромки инструмента. Параметры s и t связаны с настройкой станка и называются производственными параметрами сечения срезаемого слоя в отличие от а и b, которые называются физическими параметрами срезаемого слоя и непосредственно влияют на физические показатели процесса резания (температуру, силу резания и др.). При шлифовании ввиду сложности процесса, называемого массовым микрорезанием, подсчет сечений, срезаемых каждым зерном круга, проводят лишь в исследовательских целях.

Рис. 5. Технологическая схема круглого наружного шлифования

Основные геометрические факторы образования шероховатости обработанной поверхности. Качество поверхностного слоя детали во многом определяет ее надежность и работоспособность. К числу важнейших показателей слоя относятся шероховатость поверхности, наклеп и напряжения в слое. При определении номинального сечения срезаемого слоя предполагалось, что после прохода инструмента обработанная поверхность представляет собой идеальный цилиндр или плоскость. При более подробном рассмотрении заметим, что переход токарного резца из положения А в положение Б (см. рис. 1) происходит относительно заготовки по винтовой линии, и на поверхности заготовки вследствие этого остается “гребешок” сечением fост, а номинальное сечение fн срезаемого слоя превосходит действительное fд на эту величину: fн = st = fд + fост. То же наблюдается при строгании (см. рис. 2) и других технологических методах. Впервые теоретические расчеты шероховатости поверхности были сделаны В. Л. Чебышевым в 1874 г. Однако, результаты этих и более поздних расчетов не вполне согласуются с данными практики. Это объясняется наличием в процессе резания вибраций, трения, износа инструмента, упругих и остаточных деформаций. Фактическая высота гребешков всегда больше теоретической. На простроганной поверхности, которая теоретически должна иметь только поперечную шероховатость, имеются гребешки продольного направления, а у обточенных деталей - и окружного. Избежать этого сложно, так как трение, возникающее в процессе резания, зависит от многих факторов. Шероховатость поверхности и в продольном, и в поперечном направлениях формируется при обработке резанием при воздействии колебаний системы СПИД в вертикальной и горизонтальной плоскостях и геометрии инструмента, т. е. углов φ и φ1, радиуса вершины инструмента R и подачи s (см. рис. 1). Важную роль играют пластические свойства обрабатываемого материала. Ввод смазывающих жидкостей в зону деформации способствует снижению шероховатости поверхности. Параметры шероховатости определяются ГОСТ 2789 -73. Штучное и основное (технологическое) время. Время, необходимое для обработки одной заготовки (штучное время), tшт = tо + tв + tоб + tп, где tо - основное (технологическое) или машинное время, т. е. время на работу резания, в процессе которой происходит изменение размеров, формы, свойств обрабатываемой заготовки; tв - вспомогательное время, необходимое для установки и снятия заготовки, включения и выключения станка и подачи, подвода и отвода резца и т. п., т. е. время на выполнение действий, необходимых для подготовки резания; tоб - время обслуживания рабочего места и поддержания оборудования, инструментов и приспособлений в рабочем состоянии; tп - время на отдых рабочего и естественные потребности, т. е. время регламентированных перерывов, отнесенное к одной заготовке. Производительность работы в смену обратно пропорциональна штучному времени: Q = Tсм/tшт. где Tсм - продолжительность смены в единицах tшт. Основное (технологическое) время при резании определяется как частное от деления расчетного пути на скорость относительного перемещения заготовки, инструмента в движении подачи. Расчетный путь помимо длины (ширины) обрабатываемой части заготовки включает дополнительный путь для врезания инструмента на полную глубину резания t и небольшой путь перебега инструмента после завершения резания. Врезание зависит в основном от конфигурации инструмента и глубины резания, а перебег - от габаритов заготовки и инструмента. Запишем формулы для расчета основного (технологического) времени при некоторых методах обработки (индекс 1 относится к врезанию, а 2 - к перебегу). При точении с продольной подачей (см. рис. 1) резец из правого положения переходит в крайнее левое, перемещаясь на величину s за один оборот заготовки: tо = iLр/ns, где i - число проходов при снятии всего припуска на обработку; Lр = l1 + l + l2; l1 = f(t; φ); ℓ2 = 0,5 ÷ 5,0 мм. При строгании (рис. 2) на продольно-строгальном станке на каждый двойной ход станка с заготовкой резец перемещается по ширине заготовки на sпоп мм: tо = iBр/(nдвsпоп), где Bр = b1 + b + b2. При сверлении (см. рис. 3) l1 ≈ 0,3 D, так как сверло заточено под углом 2φ ≈ 120° и за один оборот перемещается на sо мм: tо = Lр/nsо. При фрезеровании цилиндрической фрезой (см. рис. 4) tо = iLр/sм, где Lр = 11 + l + l2; 11 = √(t(Dф - t)); l2 = (1 ÷ 3,5) мм; sм - минутная подача, мм/мин. При круглом наружном шлифовании (см. рис. 5) продольная подача назначается на один оборот заготовки в долях высоты круга: sпрод = kHК, где HК - высота круга; k - коэффициент (k < 1,0). Для сошлифовки слоя толщиной z при поперечной подаче в конце каждого хода tо = zLр/(nзагkHКsпоп). Понятно, что для увеличения производительности обработки необходимо уменьшать tшт, главным образом за счет tо и tв.

|