Геометрия токарных резцов

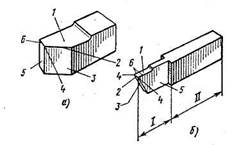

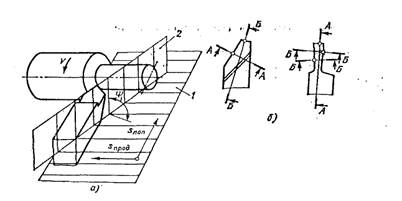

Знание геометрии, частей, конструктивных элементов токарных резцов позволяет ориентироваться во всем многообразии лезвийных металлорежущих инструментов. Режущая часть I резца (рис. 6) производит работу резания, остальная часть II является крепежно-присоединительной и служит для закрепления резца в резцедержателе станков токарной группы, а иногда в специальных оправках (борштангах) или державках. Режущая часть образуется рядом поверхностей, которые, пересекаясь, образуют режущие кромки и вершину (или вершины) резца. Передняя поверхность — это поверхность, по которой сходит стружка. Задние поверхности резца обращены к обрабатываемой заготовке, главная — к поверхности резания, вспомогательная — к обработанной поверхности. Место пересечения передней и главной задней поверхностей резца называется главной режущей кромкой, место пересечения передней и вспомогательной задней поверхностей называется вспомогательной режущей кромкой. Вершина резца — это место сопряжения главной и вспомогательной режущих кромок. Режущие кромки иногда называют режущими лезвиями. Отрезной резец (рис. 6,6) имеет две вершины, две вспомогательные задние поверхности и две вспомогательные режущие кромки. У фасонного круглого резца вершины нет. Для улучшения исходной геометрии инструмента вводят дополнительные элементы: кромки, фаски, выкружки, уступы и т. п. Чтобы определять геометрические параметры резца, условились связать их измерение с четырьмя плоскостями: основной, резания, главной секущей и вспомогательной секущей. Основная плоскость 1 (рис. 7, а) проходит параллельно направлениям продольной и поперечной подач токарного станка. Обычно она совпадает с опорной поверхностью резца. Плоскость резания 2 проходит через главную режущую кромку резца касательно к поверхности резания. При отсутствии подачи резца поверхность резания будет конической, а угол ψ между плоскостью резания и основной равен 90°. При движении продольной подачи в сочетании с главным движением поверхность резания становится винтовой, а угол ψ≠90°. Главная секущая плоскость (рис. 6,1.) проходит через интересующую нас точку главной режущей кромки перпендикулярно проекции кромки на основную плоскость. Ее след обозначим А—А. Вспомогательная секущая плоскость (Б—Б) проходит через точку вспомогательной режущей кромки перпендикулярно проекции этой кромки на основную плоскость. Проходной резец имеет одну, а отрезной — две вспомогательные секущие плоскости по числу вспомогательных режущих кромок. Ввиду симметричности обеих вспомогательных кромок обычно используют одну вспомогательную секущую плоскость.

Рис. 6. Конструктивные элементы и части проходного (я) и отрезного (б) токарных резцов: 1—передняя поверхность; 2— главная режущая кромка; 3 — главная задняя поверхность; 4— вершина; 5 — вспомогательная задняя поверхность; 6 — вспомогательная режущая кромка

Рис. 7. Плоскости (основная 1 и резания 2) токарных резцов

При рассмотрении токарного резца как геометрического тела v = 0, s = 0, и в этом случае плоскость резания перпендикулярна основной плоскости (рис. 8). В сечении А—А следы плоскости резания и главной задней поверхности образуют угол α, называемый главным задним углом. След передней поверхности образует со следом главной задней поверхности угол заострения р. Между следом плоскости резания и следом передней поверхности заключен угол резания δ. Перпендикуляр к следу плоскости резания, проведённый через точку М в главной секущей плоскости А–А, образует со следом передней поверхности угол у, называемый передним углом резца. В плоскости Б—Б лежат вспомогательный задний угол at и вспомогательный передний Угол φ, заключенный между направлением подачи и проекцией главной режущей кромки на основную плоскость, называется главным углом в плане. Вспомогательный угол в плане φ1, образован проекцией вспомогательной режущей кромки на основную плоскость и направлением подачи. Между проекциями главной и вспомогательной режущих кромок на основную плоскость лежит угол ε — угол в плане при вершине.

Рис. 8. Углы режущей части резца

Угол λ, называемый углом наклона главной режущей кромки, находится в плоскости, проходящей через главную режущую кромку перпендикулярно основной плоскости, и лежит между режущей кромкой и линией, проходящей через вершину резца параллельно основной плоскости. Если вершина резца — самая высшая точка кромки, то угол λ отрицателен, а если низшая, то положителен.

В условиях производства наиболее часто для характеристики геометрии резца используются углы α, γ, φ, φ1 и λ.

Рис. 9. Изменение углов при установке резца: а — вершиной на линии центров станка; б — вершиной выше линий центров; в - под углами α = 90° и α

Заточка резца на специальных станках осуществляется в предположении, что его вершина будет расположена в основной плоскости, проходящей через линию центров токарного станка, а его продольная ось — перпендикулярно оси заготовки. В условиях эксплуатации эти положения могут нарушаться (случайно, по незнанию, или намеренно). Рассмотрим, что произойдет при этом с углами резца. На рис. 9 показаны три случая установки резца относительно линии центров. При установке вершины проходного резца на линии центров (рис. 9,а) углы установки будут равны углам заточки

(на рисунке резец показан в главной секущей плоскости А — 4). Следы плоскости резания при заточке и в процессе эксплуатации резца на станке совпадают. Установка резца, выше (рис. 9,б) или ниже линии центров как при обточке, так и при расточке приводит к изменению положения плоскости резания (грубокасательной к окружности) в точке режущей кромки, находящейся в главной секущей плоскости А—А.

Pиc. 10. Изменение углов заточки и установки резцов в процессе работы: а — отрезного резца; б —проходного упорного резца ( Эта касательная отклоняется от вертикали и увеличивает > или уменьшает углы α и γ. Знак этого приращения зависит от вида обработки (обточка, расточка), знака и величины h, диаметра обработки. В ряде случаев резец заведомо устанавливают не но линии центров, вычисляя предварительно величину h. На рис. 9, в показано также, что при угле τ ≠90° углы в плане φ и φ1 будут отличаться от полученных на заточном станке в предположении τ = 90°: один из этих углов увеличивается, а другой соответственно уменьшается. Таким образом, установка резца на станке должна соответствовать условиям его заточки, а отступления от этого правила учитываться заранее. Как было сказано, в процессе работы резца плоскость резания составляет с основной плоскостью угол ψ≠90°. При этом главный задний угол уменьшается, а передний увеличивается. На рис. 10,а показаны углы заточки резца, совпадающие с углами установки его на станке, и углы в движении αкин, γкин при отрезании, а на рис. 10,6 — при обточке проходным упорным резцом (φ= 90°). При отрезании (рис. 10,б) на токарном станке вершины резца перемещаются по спирали Архимеда, так как равномерное вращение заготовки сочетается с равномерным перемещением резца к оси заготовки. В конце реза, у оси αкин становится отрицательным, резец начинает давить на деталь и ломает ее, в центре обработанной поверхности детали остается бобышка. Ее образования на отрезаемой детали можно избежать, заточив резец с углом φ≠90°. В этом случае бобышка получается неравнопрочной и ломается по слабому месту, т. е. у самой детали. Резец при работе с продольной подачей (рис. 10,6) следует затачивать и устанавливать так, чтобы при большой подаче угол αв<αзат (αв—угол подъема в винтовой, линии). Это особенно важно при нарезании многозаходной резьбы или резьбы с крупным шагом и червяков.

|

90°

90° =

=  ,

,  =

=

= 90°)

= 90°)