Стружкообразование при резании

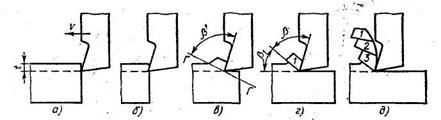

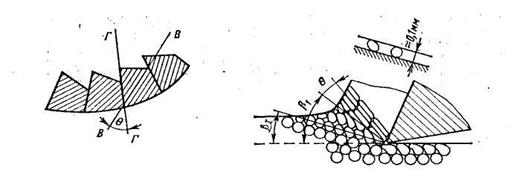

Процесс образования и типы стружки. И. А. Тиме в 1868 г. в результате опытов строгания стали и других материалов с малыми скоростями расчленил процесс образования, стружки на три момента. В первый момент в начале резания происходит соприкосновение резца с деталью (рис. 11,а), в материале возникают упругие деформации (рис. 11,6). Затем резец своей кромкой вдавливается в металл (рис. 11,в), вызывая его пластическую деформацию. В течение второго момента резец врезается на всю глубину срезаемого слоя и происходит дальнейшая деформация материала в зоне, ограниченной передней поверхностью резца и плоскостью Г — Г, проведенной наклонно через вершину резца под углом β' к передней поверхности резца (рис. 11,в). Угол β' И. А. Тиме назвал углом действия, а плоскость Г—Г — плоскостью скалывания. За пределами этой зоны он не обнаружил невооруженным глазом следов деформации (матовой поверхности) на полированной поверхности образца. Угол β1 был назван углом скалывания.

Рис. 11. Последовательность образования элементов стружки (по II. А. Тиме)

В третий момент, когда напряжение в зоне утла β' достигает определенного предела, происходит скалывание материала по упомянутой плоскости скалывания (рис. 11,г) и образуется первый элемент стружки. Повторение процесса ведет к образованию 2-го, 3-го и т. д. элементов стружки (рис. 11, д). Я. Г. Усачев применил металлографический метод исследования стружки и объяснил почему ее разрушение при изгибе происходит не по плоскостям скалывания Г—Г (рис. 12), а под некоторым углом β к ней. Угол между плоскостями Г—Г и В—В обычно близок к 30° у пластичных и к нулю у хрупких материалов. Плоскость В—В называется плоскостью скольжения: по ней происходит как бы скольжение деформированных зерен. При травлении шлифа боковой поверхности стружки на нем проявляется так называемая текстура — рисунок в виде вытянутых темных линий, которые образуются на наиболее деформированных кристаллах, зернах металла. Основные представления о процессе стружкообразования расширены работами ряда советских ученых (С. Ф. Глебов, В. Д. Кузнецов, В. А. Кривоухов, Н. Н. Зорев, В. Ф. Бобров и др.) и зарубежных (М. Мерчант, Г. Эрнст, М. Кроненберг и др.). С. Ф. Глебов в 1949 г. предложил модель деформации частиц металла при образовании сливной стружки (рис. 13). В очень узкой полосе (шириной около 0,1 мм) вдоль плоскости скалывания происходит «вытягивание» круглых зерен металла в эллипсы, большая ось которых направлена по плоскости скольжения. Зерна металла, находящиеся в контакте с резцом, срезаются, верхушки несрезанных зерен сминаются, в результате чего происходит упрочнение поверхностного слоя металла — наклеп. Это не единственная модель образования стружки.

А. Л. Брикс в 1896 г. предположил, что пластические сдвиги в зоне резания происходят не по одной, а немногим плоскостям, проходящим веерообразно через вершину резца (рис. 14). Н. Н. Зорев на базе этой гипотезы дал аналитическое решение для нахождения ряда характеристик процесса резания: усадки, сил и работы деформации, угла направления текстуры и др. Процесс стружкообразования протекает при весьма значительной относительной деформации материала, с высокой скоростью деформации в сравнительно небольшой зоне. И. А. Тиме дал поныне действующую классификацию стружек, разделив их на сливную, скалывания и надлома (рис. 13). Сливная стружка получается при обработке вязких материалов, при малых толщинах, больших передних углах и скоростях резания. Наружная прирезцовая сторона сливной стружки гладкая, блестящая, внутренняя сторона — матовая, с множеством мелких зазубрин. Стружка скалывания получается при обработке материала средней твердости и твердого при больших толщинах, малых передних углах и скоростях резания. Наружная сторона стружки скалывания гладкая, блестящая, внутренняя сторона — в крупных зазубринах. Ясно видны отдельные элементы стружки. Стружка надлома образуется при обработке хрупких материалов. Ее внутренняя (вогнутая) поверхность гладкая, а внешняя (выпуклая) неровная. Чаще всего эта стружка состоит из раздельных кусков (рис. 15,в). Сливная стружка — один из видов стружки скалывания с неполной деформацией.

Рис. 14. Линии скольжения в зоне резания

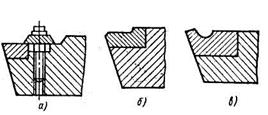

В условиях производства важную роль играет вид стружки, ее безопасность для рабочего, простота удаления из зоны обработки на станке. При резании пластичных материалов необходимо принимать меры, обеспечивающие завивание и ломание стружки. К ним относятся оптимальные геометрия инструмента и режим резания, периодическое изменение подачи, наложение колебательного движения на подачу инструмента.

Рис. 16. Стружколоматели и стружкозавиватели: а — накладное устройство; б — порожек; в — лунка

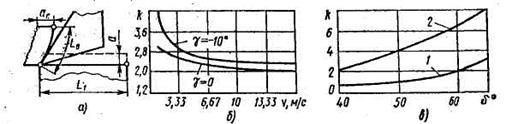

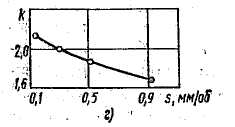

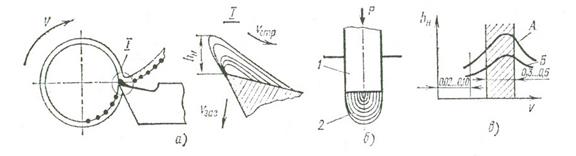

Оптимальной стружкой в массовом производстве считают цилиндрическую или коническую спираль в виде отрезков длиной 30-80 мм при диаметре до 15 мм. Оценки оптимальных размеров и вида стружки зависят от конструкции станка, степени защищенности зоны резания, системы транспортирования стружки, возможности помех закреплению и базированию заготовок, наматывания стружки на вращающиеся элементы станка, степени наблюдения за работой станка (станков, автоматической линии). Резцы выполняются с накладными стружколомателями или стружкозавивателями (рис. 16,а), с заточенными стружколомательными и стружкозавивательными порожками (рис. 16,б), лунками (рис. 16,в) и др. Усадка и наростообразование при резании. И. А. Тиме отметил, что длина стружки всегда значительно меньше длины пути, проходимого резцом. При этом стружка, утолщаясь, остается примерно той же ширины. Ученый объяснил это явление исключительно относительным перемещением элементов при образовании стружек. По Тиме, усадка численно характеризуется коэффициентом продольной усадки (рис. 17, а).

Рис. 17. Влияние элементов режима резания, геометрии резца и условий резания на усадку стружки: а —схема усадки стружки; б — влияние режимов резания и геометрия резца при обработке стали 45 с t = 2 мм s= 0,15 мм/об; в —влияние угла резания и СОЖ на обработку меди при толщине срезаемого слоя 0,2 мм (1 — с СОЖ; 2 - без СОЖ); г — влияние подачи

Рис. 18. Нарост при резании пластичных материалов: а – строение нароста; б – застойная зона 2 пол пуансоном 1; в – высота нароста при резании материалов А и Б

или коэффициентом поперечной усадки (утолщения стружки)

где L0 - длина стружки; L1 - путь резца; ас - толщина стружки; a - толщина срезаемого слоя. Полагают, что k1 = k2, так как значительного уширения срезаемого слоя не наблюдается. Иногда используется термин «ycaдкa»

Коэффициент усадки

Усадка характеризует степень деформации при резании, т. е. является вeсьмa универсальным показателем процесса резания: при отрицательных: передних углах усадка больше, чем при положительных (рис. 17,6), применение смазывающе-охлаждающей жидкости (СОЖ) облегчает процесс стружкообразования (рис. 17,6), тонкие стружки (малые s) требуют больших удельных сил деформации (рис. 17,г) и т. п. При обработке пластичных материалов на передней поверхности резца образуется так называемый нарост - застойное накопление материала заготовки. «Привариваясь» к передней поверхности резца, нарост предохраняет режущую кромку от непосредственного механического воздействия стружки и заготовки. Основная часть нароста уходит со стружкой (рис.18,а), а небольшая часть может оставаться на обработанной поверхности. Первые исследования нароста были проведены Я. Г. Усачевым, который для изучения его строения применил металлографический метод. Ученый провел аналогию с работой пуансона, впереди которого при его движении образуется застойная зона (рис. 18,6), облегчающая его проникновение в глубь заготовки. Металл в застойной зоне имеет повышенную твердость и продвигается вместе с пуансоном.

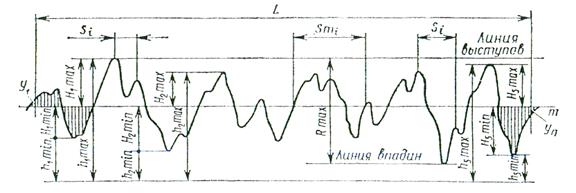

Рис. 19. Параметры профиля поверхности (по ГОСТ 2789-73)

Условия работы резца отличаются от условий работы пуансона лишь в деталях. При резании пластичных материалов могут быть получены Г-образные кривые (рис.18,в) со сдвигом наибольшей высоты нароста hH в диапазоне скоростей резания 0,3 – 0,5 м/с. Это позволяет, выбирая соответствующую зону скоростей, избежать вредного влияния нароста, повысить эффективность обработки, снизить шероховатость обработанной поверхности, улучшить качество поверхностного слоя и др. Качество образованного при резании поверхностного слоя характеризуется геометрическими показателями (шероховатость, волнистость поверхности) и физико-механическими показателями (знак и; величина напряжений, структура металла, степень и глубина наклепа и т. п.). В соответствии с ГОСТ 2789 - 73 шероховатостью поверхности назовём совокупность выступов и впадин поверхности с относительно малыми шагами S на базовой длине l. Шероховатость может оцениваться на базовых длинах 0,08; 0,25; 0,8; 2,5; 8 мм, причем для более грубых поверхностей принимаются большие базовые длины. В нормальном сечении поверхностного слоя может быть получен профиль (рис. 19), по параметрам которого Rz, Rmax и Ra может характеризоваться шероховатость. Большую и весьма малую шероховатости оценивают параметром Rz – высотой неровностей профиля по десяти точкам, т. е. суммой средних арифметических абсолютных отклонений точек пяти наибольших минимумов Нi min и пяти наибольших максимумов профиля Н; шах в пределах базовой длины:

Шероховатости иной величины рекомендуется оценивать параметром Ra – средним арифметическим отклонением профиля:

где у - отклонение профиля в системе отсчета, включающей среднюю линию профиля m.

Для объяснения возникновения наклепа рассмотрим упрощенную модель образования новой поверхности в результате упругопластического деформирования детали (рис. 20,а). Режущий клин имеет в действительности скругление радиусом ρ. Слои заготовки, лежащие выше точки А, идут в стружку, а слои ниже точки А подвергаются дополнительному упругому деформированию, в результате чего под задней поверхностью резца происходит упругое восстановление поверхности на величину hупр. На рис. 20,б представлена эпюра микротвердости, построенная по глубине заготовки. Поверхностное увеличение микротвердости известно под названием наклепа и характеризуется его глубиной hнакл и степенью iH;

где HV – микротвердость соответственно поверхностного слоя и исходного материала. Степень наклепа может достигать величины 3 – 7. Остаточные напряжения после резания изменяются по глубине поверхностного слоя непрерывно по величине и знаку. В будущем, очевидно, будет возможно обеспечивать определенную эпюру напряжений в поверхностном слое, его чистоту от включений материала режущей части и другие качества.

|

(по Тиме). Известны материалы с k1 = 0,2 и даже k1 = 0,15.

(по Тиме). Известны материалы с k1 = 0,2 и даже k1 = 0,15.