Скорость резания и стойкость инструментов

Стойкостью инструмента называется его способность сохранять в рабочем состоянии свои контактные поверхности и режущие кромки. Эта способность оценивается периодам стойкости Т, т. е. временем работы инструмента от заточки до переточки. В некоторых случаях период стойкости оценивают количествам изготовления деталей (стойкость шлифовального круга), или длиной пути резания, или другими показателями. Выбор периода стойкости является важной практической проблемой, особенно в условиях автоматизированного производства, так как от этого зависят экономические показатели обработки резанием. В некоторых пределах справедлива зависимость

где vi – скорость резания при стойкости Тi; m – показатель степени. Следовательно,

Акад. А. В. Гадолиным еще в 1876 г. была разработана теория, по которой частота вращения в станках при ступенчатом регулировании должна изменяться по геометрической прогрессии. Этим достигается постоянство потери относительной скорости во всем диапазоне регулирования (рис. 35,а). Следовательно, расчетная скорость резания практически осуществима лишь приближенно. Чтобы определить, как выбирать нужную скорость, рассмотрим данные, полученные расчетам по вышеприведенной формуле V, %.......... 75 90 100 110 125 Т, %......... 425 166 100 67 ЗЗ Какая-то скорость резания, которую при расчетах принимаем за 100 %,

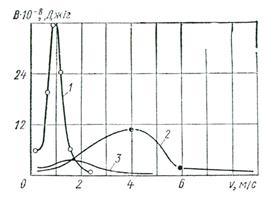

Прямые исследования зависимости v = f(Т) требуют больших материальных затрат, поэтому процесс моделируют. Проф. Г. И. Грановский провел обширные исследования зависимости износостойкости от скорости (рис. 36) и других факторов. Износостойкостью В называется работа, затрачиваемая на истирание единицы массы образца. Таким образом, износостойкость пропорциональна стойкости инструмента. В разных зонах скоростей резания имеется своя оптимальная стойкость и износостойкость. Выражения для расчета v следует иметь в форме, удобной для производственных условий. Коэффициент С учитывает все факторы, не вошедшие в формулу в явном виде. Параметры t и s можно выделить из этого коэффициента, и представить в виде

где КСИ = 1/60, тогда v – в м/с. Эта формула зависимости скорости от параметров резания, приведенная в справочниках, справедлива при определенных условиях резания и не требует корректировки при совпадении условий опыта и практики. Для учета изменения условий вводятся коэффициенты k1, k2, k3 и т. д.

Эти коэффициенты и характеризуют фактические условия работы, например: k1 – группу обрабатываемого материала, k2 – состояние обрабатываемого материала (нормализованная, горячекатаная сталь и др.), k3 – состояние поверхности заготовки (окалина, корка и т. п.), k4 – марку материала инструмента, k5 – форму передней поверхности, k6 - величину главного угла в плане, k7 – величину вспомогательного угла в плане, k8 – радиус при вершине резца, k9 – сечение резца, k10 – смазывающе-охлаждающую среду, k11 - износ инструмента и т. д. Следует учитывать, что по вышеприведенным формулам определяется скорость, допустимая режущей частью инструмента υр. Этой скорости будет соответствовать расчетная частота вращения np:

На станке при ступенчатом регулировании будет nСТ ≤ np, и, следовательно, фактическая скорость резания

Эту скорость (в м/мин) и следует записывать в технологические документы.

|

соответствует 100 %-ной стойкости. При повышении этой скорости мы теряем в стойкости инструмента больше, чем выигрываем в скорости (например, при v = 125 % стойкость снижается втрое). Увеличение скорости ведет к резкому уменьшению стойкости (рис, 35, 6), однако в каждом случае нужен конкретный экономический анализ возможного выигрыша в производительности.

соответствует 100 %-ной стойкости. При повышении этой скорости мы теряем в стойкости инструмента больше, чем выигрываем в скорости (например, при v = 125 % стойкость снижается втрое). Увеличение скорости ведет к резкому уменьшению стойкости (рис, 35, 6), однако в каждом случае нужен конкретный экономический анализ возможного выигрыша в производительности.