Модульный принцип построения многоцелевых сверлильно-фрезерно-расточных станков с ЧПУ

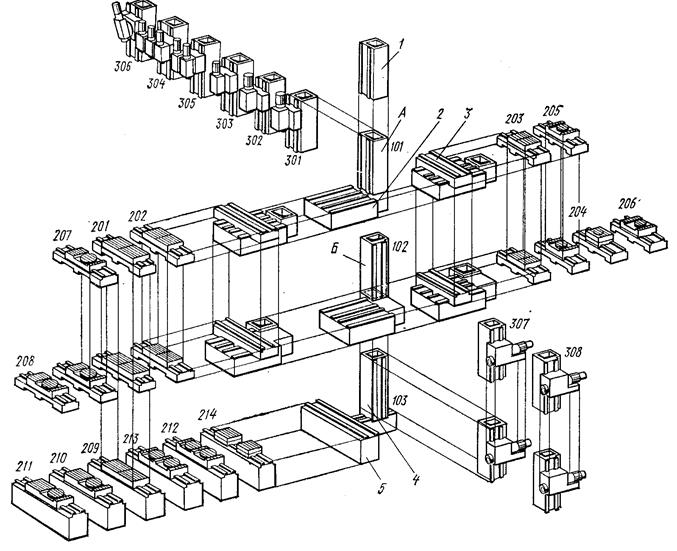

На машиностроительных заводах наибольшая часть деталей, получаемых обработкой резанием, выпускается в условиях единичного и серийного производства. Предприятия с единичным и серийным характером производства при обработке корпусных и плоских деталей широко используют универсальные фрезерные, сверлильные и расточные станки, специализированные агрегатные станки и особенно многоцелевые сверлильно-фрезерно-расточные станки (МСФРС) с ЧПУ. МСФРС предназначены для комплексной обработки корпусных и плоских деталей широкой номенклатуры из различных материалов (чугуна, стали, алюминиевых сплавов и т. п.). На этих станках можно производить следующие технологические операции: фрезерование торцовыми и концевыми фрезами плоскостей и поверхностей сложной формы; сверление, рассверливание, зенкерование и нарезание резьб как единичным инструментом, так и сменными многошпиндельными головками; растачивание и развертывание высокоточных отверстий и др. Для наиболее полного удовлетворения промышленности в легкоприспосабливаемом к условиям производства оборудовании с ЧПУ и для увеличения выпуска такого оборудования с минимальными затратами наиболее целесообразным является создание МСФРС по агрегатному (модульному) принципу. Этот принцип основан на применении единого унифицированного ряда агрегатных узлов станков (таких, как основание с салазками, стол, стойка, шпиндельная бабка, механизмы смены инструмента и детали, система уборки стружки из зоны резания, накопитель заготовок при станке и т. п.). Каждый из этих узлов может иметь несколько вариантов исполнения, но обязательным остается одно условие — наружные присоединительные элементы принятых вариантов узлов должны быть одинаковыми. Это дает возможность создавать большое число модификаций станков, с более полным их соответствием требованиям производства (по номенклатуре и серийности обрабатываемых деталей), повышать технологическую приспосабливаемость станка к требованиям завода-потребителя, снижать затраты и сроки на проектирование и изготовление станков. Структура и схема построения гаммы МСФРС из унифицированных агрегатных узлов показаны на рис. 1. Каждый станок условно можно разбить на три группы узлов: сотая — стойка-основание, двухсотая — стол-салазки, трехсотая — шпиндельные бабки. В сотой группе неизменным элементом является стойка, которая в зависимости от типа станка (вертикальный или горизонтальный) устанавливается в определенной плоскости. Узлы имеют следующие исполнения: 101 — компоновка группы стойка-основание под вертикальный станок с крестовым столом; 102 — компоновка под горизонтальный станок с крестовым столом; 103 — компоновка под горизонтальный станок с поперечно-подвижной стойкой и продольным столом. Двухсотая группа (стол-салазки) имеет 14 вариантов исполнения: 201—203 — узлы стол-салазки; 204 — с поворотным столом, 205, 206 — столы с встроенными в них круглыми поворотными столами; 207, 208 — с прямоугольными столами и встроенными в них круглыми поворотными столами. В модификациях 209—214 салазки отсутствуют и стол устанавливают непосредственно на основании продольного стола. Трехсотая группа имеет 8 вариантов исполнения: шесть (301—306) для вертикальных и два (307, 308) для горизонтальных станков. Стойка 1, устанавливаемая на основании 2 в двух положениях, формирует станки вертикального А и горизонтального Б исполнения. На стойке монтируются вертикальные 301—306 и горизонтальные 307, 308 шпиндельные бабки; поз. 301—303 предназначены для обработки деталей из разных материалов и различаются частотой вращения шпинделя; поз. 303—305 различаются числом шпинделей (один, два или три); поз. 306 оснащена поворотной головкой; поз. 308 и 307 различаются пределами частот вращения шпинделя. На основание 2 устанавливают салазки 3, на которые базируют столы 201—213. Эти столы, имеющие одинаковые наружные присоединительные элементы, различаются: формой и размерами рабочей поверхности (поз. 201—203); числом поворотных столов на продольном столе (поз. 204— 214); компоновкой стола (поз. 210; 211) и т. п. При использовании основания 5 можно изготовить продольный станок с подвижной стойкой 1, установленной на каретку 4. Применение модульного принципа построения позволяет, используя ограниченный набор унифицированных узлов, собирать станки различных типов и исполнений для обработки деталей из различных материалов. Основные модификации МСФРС (с шириной стола 400 или 500 мм), построенных на базе перечисленных унифицированных узлов и расположенных в направлении повышения уровня автоматизации, показаны на рис. 2. К ранее указанным узлам (см. рис. 1) здесь добавляются следующие: система 1 управления; система 2 автоматической смены инструмента; система 3 удаления стружки; система 4 автоматической смены заготовок.

Рис. 1. Структура и схема построения гаммы МСФРС из унифицированных агрегатных узлов

Рис. 2. Основные модификации МСФРС (с шириной стола 400 или 500 мм), расположенные в направлении повышения уровня автоматизации: a — вертикальный с ручным управлением; б— вертикальный с оперативной системой управления (число шпиндельных бабок 1—3); в, г — вертикальные с продуктивной системой управления; д — вертикальный с системой удаления стружки; е — вертикальный с системой автоматической смены заготовок; ж, л — то же, что б, в, но с горизонтальным расположением шпинделя; м, р — то же, что ж, л, но со столами различных модификаций; з, к — то же, что б, г, д, но с горизонтальным расположением шпинделя и поворотным столом; н, о, п — то же, что з, к, но вместо крестового стола компоновки имеют продольный стол и подвижную стойку; РУ — ручное управление, КСУ — копировально-следящее устройство, ОСУ — оперативная система управления, ПСУ — продуктивные системы управления, АСИ — автоматическая смена инструмента, АСД — автоматическая смена деталей, СкД — склад деталей.

|