Направляющие металлорежущих станков

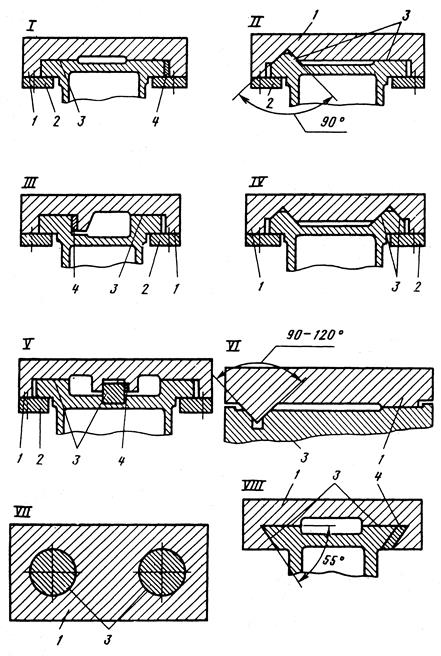

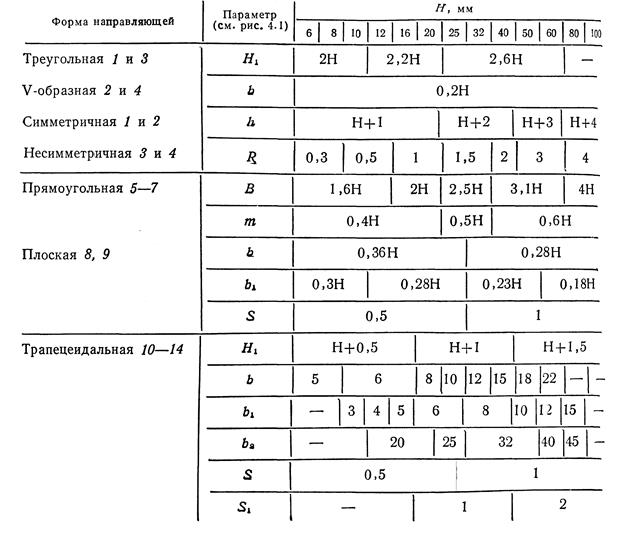

Конструкция направляющих станков с ЧПУ должна обеспечивать необходимую точность перемещения рабочего органа станка по траектории, заданной управляющей программой, в течение длительного времени. Точность станка достигается соблюдением точности геометрических параметров направляющих, их твёрдостью и ограничением зазоров, обеспечением плавности хода, жесткостью конструкции, предотвращающей перемещения от упругих деформаций. Длительное сохранение точности направляющих зависит от износостойкости материалов сопряженных трущихся пар в направляющих. В современных станках с ЧПУ применяют направляющие скольжения, качения и комбинированные в зависимости от конструкции и назначения станков; их выбор осуществляют в соответствии с конкретными условиями работы станка. Для многооперационных станков, работающих в позиционном режиме, необходимы конструкции направляющих, обеспечивающие быстрый, точный выход на позицию. Этим требованиям лучше всего отвечают направляющие качения. На фрезерных станках для контурной обработки применяют направляющие, которые обеспечивают плавный реверс. Такими являются направляющие скольжения с малым коэффициентом трения. При больших длинах перемещения с высокой скоростью (до 30 м/мин) рекомендуется применять направляющие качения или комбинированные. Вместе с тем на вертикально-фрезерных станках для пятикоординатной обработки успешно применяют для всех перемещений направляющие качения. В тяжелых фрезерных станках широко применяют гидростатические направляющие. В токарных станках с ЧПУ применяют преимущественно направляющие скольжения. Направляющие станков с ЧПУ имеют разновидности в зависимости от сочетания сопряженных трущихся пар. Формы направляющих скольжения показаны на рисунке 6. Наиболее просты в изготовлении прямоугольные направляющие (I, III), но они недостаточно хороши для восприятия пространственных нагрузок. Треугольные направляющие (II, IV), обеспечивают самоустановку салазок, не требуют компенсаторов для регулировки зазоров, однако они более сложны в изготовлении, чем прямоугольные. При высоких скоростях движения рабочих органов применяют охватывающие направляющие (VI), требующие хорошей защиты от попадания в них стружки. Трапецеидальные направляющие (типа “ласточкин хвост”) удобны тем, что воспринимают нагрузку и опрокидывающие моменты в разных направлениях. Иногда (сравнительно редко) применяют круглые направляющие. Типы монолитных направляющих, с указанием размерных параметров приведены на рис. 7, рекомендуемые значения этих параметров даны в таблице 1.

Рис. 6 – Форма направляющих скольжения: I-VIII – варианты исполнений; 1-салазки; 2-планка; 3-поверхности скольжения; 4-компенсатор

Рис. 7 – Типы монолитных направляющих: 1-5, 8 – без регулировочных элементов; 6, 9, 10, 12, 14 – с регулировочной планкой; 7, 11, 13 – с клином

Таблица 1 – Рекомендуемые значения параметров конструкции монолитных направляющих

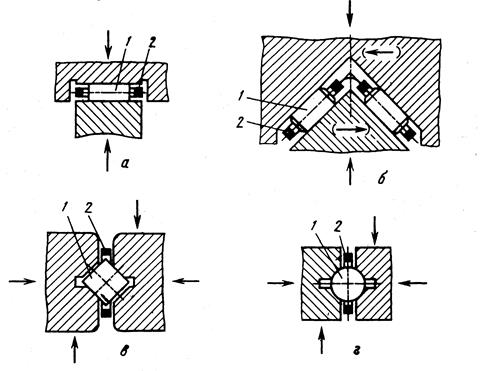

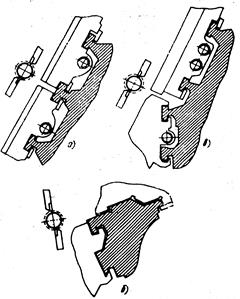

Направляющие качения (рис.8) имеют малый коэффициент трения, обладают высокой точностью установочных перемещений, плавностью при малых скоростях. Недостатками, по сравнению с направляющими скольжения, являются высокая стоимость, недостаточное демпфирование колебаний, чувствительность к загрязнениям. В конструктивных формах направляющих качения много общего с направляющими скольжения. Используют, как правило, стальные закалённые направляющие, прикрепляемые к чугунным станинам. Число тел качения Z в одном ряду не должно быть меньше 12 16, с их уменьшением снижается точность движения. Варианты компоновок направляющих для токарных станков показаны на рисунке 9. Для двухсуппортных станков применяют три (рисунок 9, а) или, что чаще, четыре направляющих (рисунок 9, б, в).

Рис. 8 – Формы тел качения: а – для плоских направляющих; б – для призматических направляющих; в – с крестовым расположением роликов; г – шариковая; 1 – тела качения; 2 – сепараторы. Стрелки показывают направление действия внешних сил.

Рис. 9 – Направляющие скольжения суппортов двухсуппортных токарных станков: а – NDM-16-4/80 (Швейцария); б – NDL-40-4 (Швейцария)

|