Столы кругового движения

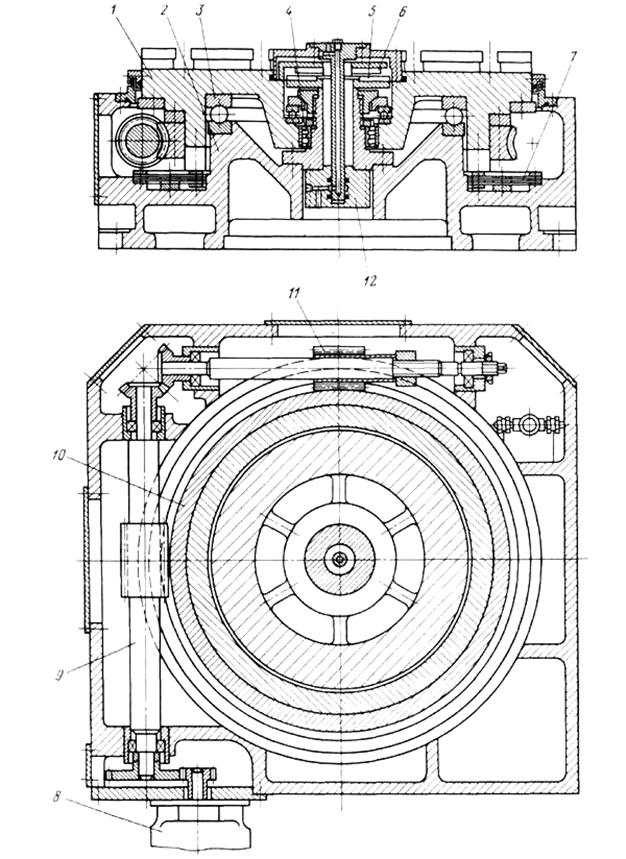

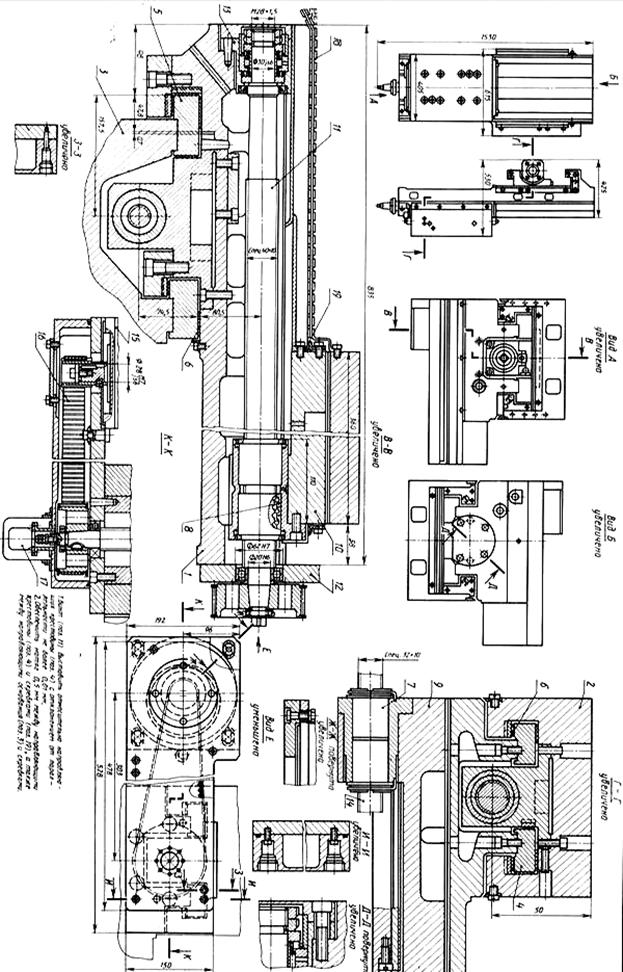

Столы кругового движения — элемент конструкции станков, подвижная часть которого (планшайба) выполняет угловое перемещение (подачу) относительно неподвижной части (корпуса). На планшайбе стола закрепляют либо обрабатываемую заготовку, либо шпиндельный узел. В станках с ЧПУ столы кругового движения работают в автоматическом режиме и поворот планшайбы стола является программируемым перемещением. Программируются значение скорости и угол поворота планшайбы. Возможны два режима работы столов в станках с ЧПУ: 1) позиционный, при котором поворот планшайбы на заданный угол осуществляется периодически для пространственного ориентирования заготовки и ее последующей обработки (при этом планшайба стола остается в неизменной позиции — неподвижной); 2) непрерывный, при котором поворот планшайбы происходит непрерывно для перемещения (подачи) заготовки в процессе обработки (скорость подачи планшайбы при этом задается в соответствии с технологическими параметрами обработки). Различают столы с ограниченным числом углов поворота (т. е. с определенным конечным числом позиций планшайбы относительно корпуса стола) и с практически неограниченным числом углов поворота. В столах первого типа фиксация углового положения планшайбы осуществляется, как правило, с помощью механических устройств. Стол, в котором угловая фиксация с ограниченным числом углов поворота планшайбы относительно корпуса достигается зацеплением специальных торцовых зубьев, выполненных на дисках, один из которых неподвижен и установлен в корпусе стола, а другой — закреплен на планшайбе. Для поворота планшайбы такого стола необходимо осуществить вначале ее осевое перемещение на расстояние, обеспечивающее расцепление торцовых зубьев. После поворота с помощью осевого перемещения в обратную сторону осуществляется зацепление торцовых зубьев и, следовательно, фиксация планшайбы. Число позиций планшайбы такого стола и точность поворота определяются числом и точностью изготовления торцовых зубьев. У существующих конструкций столов обычно не более 72 позиций планшайбы. При увеличении числа зубьев уменьшается жесткость конструкции. Обработка торцовых зубьев с высокой точностью сопряжена с технологическими трудностями и требует специального шлифовального технологического оборудования. Точность поворота столов кругового движения с торцовыми зубьями достигает 3—5". К столам с ограниченным числом углов поворота относятся столы, в которых на планшайбе закреплен делительный диск, а в корпусе установлен фиксатор. Столы с ограниченным числом углов поворота работают только в позиционном режиме. Типовая конструкция стола кругового движения с неограниченным числом углов поворота показана на рисунке 18. Подвижной элемент — планшайба 1 — поворачивается относительно неподвижного корпуса 2 на торцовых 3 и радиальных 4 направляющих качения. Вращение планшайбе сообщается от электродвигателя 8 через червяк 9 и червячное колесо 10, закрепленное на планшайбе. Угловое положение планшайбы контролируется датчиком обратной связи типа индуктосин, ротор 6 которого закреплен на планшайбе, а статор 5 — в корпусе стола. Точность поворота планшайбы на заданный угол определяется точностью датчика обратной связи. Точность круговых индуктосинов составляет 3—7". Такого же порядка (при соответствующей дискретности системы ЧПУ) минимальные углы, на которые может повернуться планшайба. Таким образом, планшайба стола может перемещаться на любой угол, кратный 3—7". После поворота планшайбы на заданный угол выполняется зажим пакета фрикционных дисков 7, что обеспечивает жесткое угловое положение планшайбы относительно корпуса стола. Если конструкция столов такова, что угловое положение планшайбы не контролируется датчиком обратной связи (разомкнутая система управления), точность ее поворота определяется точностью задания перемещения системой ЧПУ, точностью отработки этой величины двигателем привода и кинематической погрешностью передачи от двигателя привода к планшайбе. При реверсивной работе стола на точность поворота планшайбы, кроме того, влияют зазоры и упругие деформации "в звеньях кинематической цепи. Столы с неограниченным числом углов поворота планшайбы могут работать как в позиционном, так и в непрерывном режиме. Из рассмотренных конструкций предпочтительнее столы, в которых угловое положение планшайбы контролируется круговым датчиком обратной связи, закрепленным соосно с планшайбой, поскольку такие столы обладают наибольшей универсальностью, обеспечивают высокую точность углового положения планшайбы, наиболее просты в изготовлении. В связи с этим они находят все большее применение в станках с ЧПУ. При установке индуктосина в столе кругового движения необходимо исключить зазор или упругое смещение при работе стола между ротором датчика и планшайбой, иначе при измерении будет допущена ошибка. Круговые индуктосины обеспечивают точность измерения 5' при радиальном биении ротора относительно статора не более 0,01 мм и торцовом биении не более 0,02 мм. Столы кругового движения, применяемые в станках с ЧПУ, должны обеспечивать большой диапазон частоты вращения планшайбы. Максимальная частота вращения птах определяется наибольшей допустимой линейной скоростью на периферии планшайбы, которую обычно принимают равной 6—8 м/мин. Минимальная частота вращения планшайбы пmin определяется минимальными значениями рабочих подач при обработке заготовки. Частоты вращения для столов с различными размерами планшайбы приведены в таблице 2. При определении пmin принято минимальное значение рабочей подачи Smin = 40 мм/мин.

Таблица 2 - Частота вращения планшайбы столов кругового движения

Рис. 18 - Стол кругового движения с неограниченным числом углов поворота

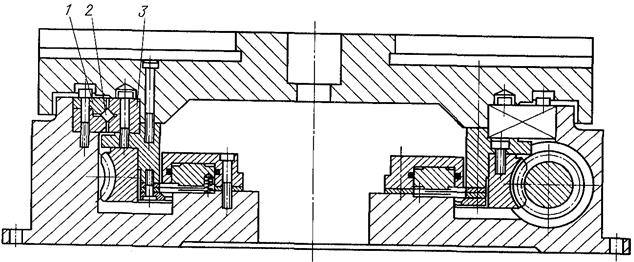

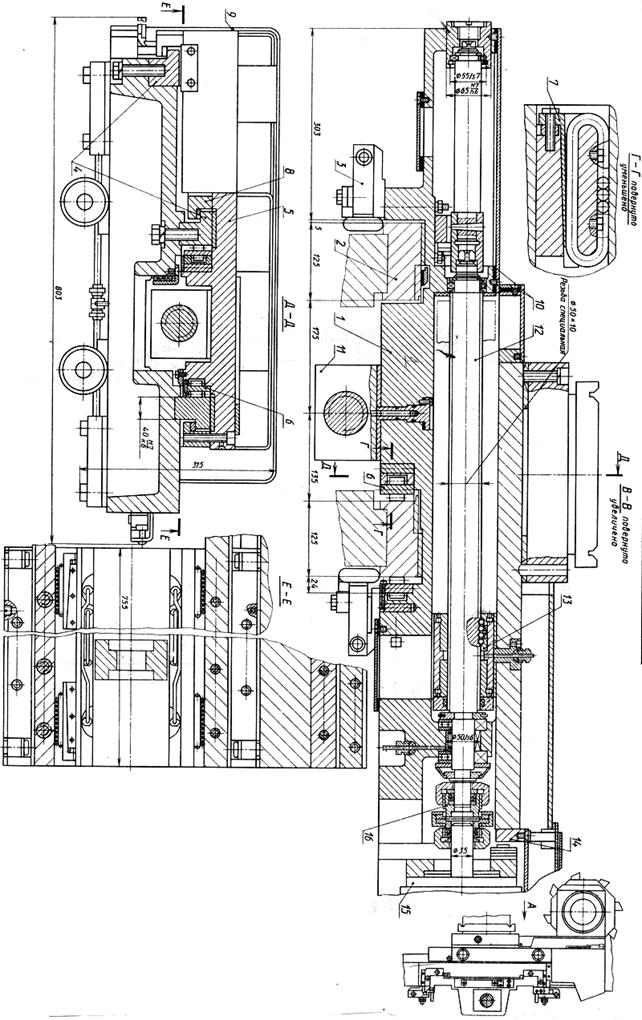

Обеспечение большого диапазона частоты вращения может быть достигнуто с помощью широко-регулируемого привода поворота, в качестве которого наибольшее распространение получил электропривод с электродвигателем постоянного тока и тиристорным управлением, а также гидропривод с дроссельным регулированием гидродвигателя. Для устойчивой работы привода поворота планшайбы в следящем режиме необходима большая жесткость кинематической цепи от двигателя к планшайбе. Эта жесткость определяется как податливостью элементов конструкции, так и зазорами между ее звеньями. Наибольшее влияние на жесткость кинематической цепи оказывает жесткость последнего звена — пары червяк — червячное колесо, Поэтому в конструкции стола должны быть обеспечены: минимальная осевая податливость червяка, максимальная жесткость крепления червячного колеса с планшайбой, возможность регулирования бокового зазора в зацеплении червяка с червячным колесом. Уменьшить зазор можно введением в конструкцию второго червяка 11 (см. рисунок 18), осевое перемещение которого регулируется; применением в опорах червяка эксцентриковых втулок, позволяющих изменять межосевое расстояние в зацеплении червячной пары; применением червяка с переменной (вдоль оси) толщиной зуба, причем его осевое перемещение регулируется (рис. 19). Эффективность применения перечисленных способов регулирования зазора зависит от точности изготовления червяка и червячного колеса. Радиальное биение червяка и червячного колеса, а также кинематическая погрешность червячного колеса приводят к образованию в зацеплении зазора δ, изменяющегося в процессе поворота червячного колеса от δmах до δmin. Регулированием можно уменьшить его до δ = δmах — δmin. С повышением точности изготовления эта разность уменьшается. В конструкциях некоторых столов применяют два червяка, причем один из них смещается вдоль оси под действием пружины, постоянно уменьшая боковой зазор в зацеплении. Однако это приводит к увеличению (примерно вдвое) потерь на трение в зацеплении. Снижение потерь на трение не только в зацеплении, но и в направляющих планшайбы позволяет уменьшить соответственно потребную мощность и размеры двигателя привода. С этой целью направляющие планшайбы оснащают опорами качения, которые устанавливают с предварительным натягом и обеспечивают большую жесткость стола при вращении планшайбы, что особенно важно для столов, работающих в непрерывном режиме. В столах станков ряда зарубежных фирм [«Horizon 3» фирмы «Оливетти», (Италия), 5В фирмы «ЖСП» (Франция)] в качестве опор качения применяют крестово-роликовые подшипники. Элементами качения подшипника (рис. 20) являются ролики 2 с небольшим углом конуса рабочей поверхности. Ролики расположены в сепараторе крест-накрест, т. е. под углом, близким к 90°, и поэтому опираются на разные дорожки качения, выполненные как на внутреннем 3, так и на наружном 1 кольце подшипника, что позволяет воспринимать осевую нагрузку в обоих направлениях. Наружное или внутреннее кольцо в зависимости от конкретных требований конструкции стола выполняют из двух частей, что позволяет установить подшипник с предварительным натягом, обеспечив большую жесткость соединения планшайбы с корпусом стола. Применение крестово-роликового подшипника упрощает конструкцию стола, так как отпадает необходимость в оси для закрепления радиальных подшипников (сравните с конструкцией стола, изображенного на рисунке 18); сокращается размер стороны стола, параллельной оси его поворота; снижается стоимость его изготовления, так как подготовка посадочных мест требуется только под один подшипник (в столе, изображенном на рис. 18, — под три подшипника); упрощаются сборка и регулирование направляющих планшайбы. Ось поворота планшайбы может быть вертикальной (см. рис. 18) и горизонтальной (см. рис. 19). Конструкция стола с горизонтальной осью вращения планшайбы в основном аналогична конструкции стола с вертикальной осью вращения и имеет те же элементы: планшайбу 5, корпус 1, опоры 2 и 3 качения планшайбы, червячную передачу 6, датчик обратной связи 7, комплект фрикционных дисков 4. На рис. 18 изображен накладной стол, т. е. стол, все элементы конструкции которого расположены в корпусе, имеющем привалочную плоскость для установки и закрепления его на других узлах или агрегатах станка. Наряду с этим в многокоординатных станках применяют встроенные столы кругового движения, в которых все элементы конструкции расположены в каретке прямолинейного перемещения. Встроенные столы позволяют уменьшать высоту подъема заготовки при ее загрузке на станок, увеличивать его общую жесткость (благодаря ликвидации дополнительного стыка в конструкции станка и уменьшению расстояния от оси приложения сил резания до направляющих каретки прямолинейного перемещения). Наряду с накладными столами с горизонтальной и вертикальной осями вращения (см. рис. 18 и 19) в станках, где необходимы два поворотных движения, применяют наклонно-поворотные столы.

Рис. 19 - Накладной стол с горизонтальной осью вращения планшайбы

Рис. 19 - Накладной стол с горизонтальной осью вращения планшайбы

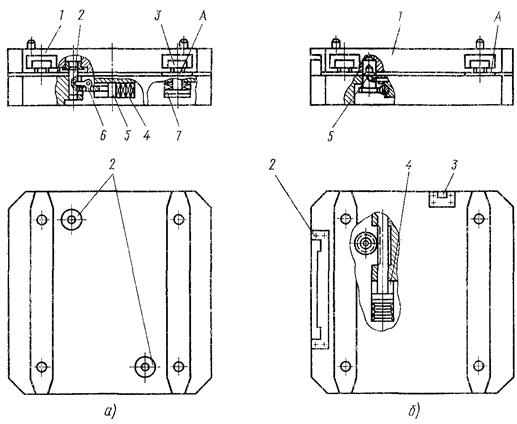

Рис. 20 - Стол с крестово-роликовой опорой качения

Применение наклонно-поворотного стола целесообразно при диаметре планшайбы стола dп ≤ 630 мм, так как создание жесткой и компактной конструкции с двумя накладными столами для выполнения двух поворотных движений при диаметре планшайбы более 630 мм затруднительно. Для выполнения автоматической загрузки на станок заготовок, закрепленных на спутниках, столы оснащают специальным устройством фиксации и зажима спутников, устанавливаемым на планшайбу стола. Устройство фиксации и зажима с базированием спутников 1 на два цилиндрических выдвижных фиксатора 2 приведено на рисунке 21, а. Внешнее загрузочное устройство подает спутник с заготовкой на базовую поверхность А, при этом зажимные планки 3 входят в Т-образные пазы спутника. Рабочая полость гидроцилиндра 4 сообщается со сливным каналом, и поршень 5, перемещаясь под действием тарельчатых пружин, с помощью рычагов 6 выдвигает фиксаторы 2, которые входят в отверстия фиксаторных втулок спутника, осуществляя его фиксацию. Зажим спутника выполняется двумя планками 3, которые перемещаются под действием пружин, установленных в четырех гидроцилиндрах 7. При разжиме и расфиксации спутника масло под давлением подается в гидроцилиндры 4 и 7. Устройство фиксации и зажима с базированием спутника 1 по двум взаимно перпендикулярным упорам 2 и 3 представлено на рисунке 21, б. Загрузочное устройство подает спутник на базовую поверхность А. Затем рабочая полость гидроцилиндра 4 сообщается со сливным каналом, и поршень, перемещаясь под действием тарельчатых пружин, с помощью байонетного устройства и реечной передачи выдвигает и разворачивает эксцентриковый палец 5, который прижимает- спутник к базовым поверхностям упоров 2 и 3, осуществляя его фиксацию. Зажим и разжим спутника выполняются так же, как и в устройстве, показанном на рисунке 21, а. Устройство зажима и фиксации может быть встроено в планшайбу стола. Подвод масла под давлением для работы устройства осуществляется с помощью коллектора 12 (см. рисунок 18).

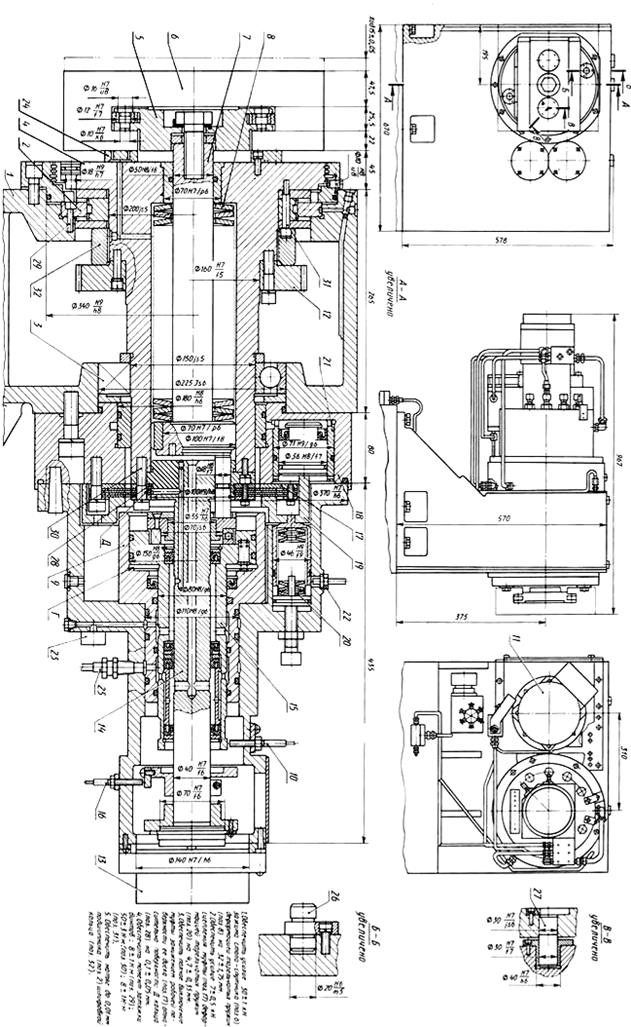

Рис. 21 Устройства фиксации и зажима спутников (на виде сверху спутники условно не показаны) На рис. 22 в качестве примера применения поворотных столов на станках фрезерно-сверлильно-расточной группы приведена конструкция поворотного стола станка ИР320ПМФ4. Основные детали поворотного стола: 1-корпус поворотного стола; 2-опора качения поворотного стола; 3-опора качения; 4-шпиндель; 5-платформа Т-образная; 6-стол-спутник, автоматически устанавливаемый на платформу; 7-тяга зажима стола-спутника; 8-тарельчатые пружины; гидроцилиндр для отжима стола-спутника путем сжатия тарельчатых пружин; 9-штоковая полость гидроцилиндра, в которую подается масло под давлением от гидростанции станка; 10-путевой выключатель для контроля крайних положений платформы 5; 11-высокомоментный электродвигатель для вращения платформы через редуктор; 12-зубчатое колесо; 13-датчик углового положения шпинделя; 14-вал; 15-шток-поршень; 16-путевой выключатель; 17-наружние диски муфты; 18-корпус; 19-нажимное кольцо; 20-пакет тарельчатых пружин; 21-гидроцилиндр для освобождения нажимного кольца; 22-путевые выключатели, контролирующие состояние муфты; 23-штуцер для подвода смазки; 24-прижимные платики; 25-штуцер для подвода сжатого воздуха (через отверстия в вале 14 и шпинделе 4); 26-штифты для базирования стола-спутника при его прижиме к платику 24; 27-штифты для базирования стола-спутника 6 на платформе 5. На рис. 23 показана конструкция суппорта станка модели МР315. Основные элемента конструкции суппорта: 1-каретка продольного хода (крестовина); 2-салазки поперечные (ползун); 3-станина; 4-направляющие накладные поперечного перемещения салазок; 5-продольные направляющие; 6-накладки фторопластиковые; 7,8-гайки состоящие из двух полугаек, закрепленных в корпусах; 9,10-кронштейны, в расточках которых устанавливается корпуса гаек; 11-шариковый винт поперечной подачи; 12-плита; 13-стакан; 14-шариковый винт продольной подачи; 15-высокомоментный электродвигатель; 16-зубчатая ременная передача; На рис. 24 приведена конструкция суппорта токарного станка с ЧПУ мод. 1П756ДФ3. Две танкетки жестко прикреплены к салазкам 5, а две другие установлены на клиньях 7 для обеспечения регулирования величины натяга. Основные элементы конструкции суппорта: 1-каретка продольного хода; 2- направляющие станины; 3-планки; 4-планки-рельсыдля направления салазок; 5-салазки поперечные; 6-танкетка; 7-клинья; 8-планки, удерживающие салазки от опрокидывания; 9-щитки защитные; 10-уплотнения; 11-гайка; 12-ходовой винт поперечной подачи; 13-гайка; 14-переходной фланец для крепления электродвигателя; 15-высокомоментный электродвигатель поперечной подачи; 16-муфта.

|