Агрегатно-модульные конструкции инструментов

В целях повышения универсальности инструмента и одновременного упрощения конструкции разработаны агрегатно-модульные системы инструмента для станков разных типов, которые обеспечивают большой эффект благодаря технологии группового изготовления инструмента. Инструмент, собираемый из унифицированных узлов и агрегатов, переналаживают применительно к изменению обрабатываемых деталей простой компоновкой унифицированных взаимозаменяемых узлов. Традиционный инструмент заменяется комплектами, составленными из унифицированных агрегатов и узлов, с их частичной или полной разборкой для последующей сборки в другом сочетании. Такая конструкция позволяет заказать не просто инструмент определенного типа, а систему инструмента с необходимыми сменными устройствами. Система агрегатно-модульного инструмента является эффективным средством удовлетворения требований потребителей к комплексному оснащению станков с ЧПУ, позволяющим уменьшить число индивидуальных заказов. Для создания инструментов различных типов используют определенное число деталей (модулей), которые образуют взаимосвязанный механизм, обладающий достаточными результирующими жесткостью и точностью. Такой инструмент позволяет создавать комбинированные инструменты, изменять длины и диаметры в соответствии с каждой конкретной задачей обработки. Составной инструмент обладает меньшей жесткостью по сравнению со-сплошным инструментом, однако в ряде случаев имеет большую способность к гашению вибраций. Назначение системы агрегатно-модульного инструмента и их состав могут быть различными. Так, одна из систем модульного расточного инструмента составлена из следующих элементов (рис. 18): расточных головок 1 разных типоразмеров, выполняющих рабочую функцию; удлинителей 2 и переходников, предназначенных для уменьшения диаметра оправки; хвостовых оправок 3, предназначенных для установки в гнезде шпинделя станка.

Рис. 18. Схема построения сборного расточного инструмента

Рис. 19. Резцовый блок (а) и схема его Рис. 20. Комплект инструментальных блоков крепления на базовой оправке (6, в)

Существует несколько способов составления инструмента: 1) рабочую часть инструмента закрепляют непосредственно на хвостовой оправке; 2) через промежуточные элементы (при установке меньшего по размерам инструмента); 3) через удлинитель (например, при обработке отверстий во 2-й или 3-й стенке корпусной детали). Основным и наиболее важным узлом агрегатного инструмента является соединительный элемент, который обеспечивает не только взаимное соединение отдельных частей инструмента, но также жесткость, точность и повторяемость сборки агрегатных инструментов. В рассмотренной системе в качестве соединительного элемента служит цилиндрический стержень с резьбой на конце, стыкуемый с цилиндрическим отверстием с резьбой. Базирование также осуществляется по тщательно обработанным торцовым поверхностям.

Рис. 21. Индивидуальная оправка для резцовых блоков: а — общий вид; б — схема

Набор разнообразных блоков (рис.20) к одной оправке открывает широкие технологические возможности обработки деталей на каждом данном станке. Единообразие базовых поверхностей блоков обеспечивает простоту замены инструмента в зависимости от перехода (обрабатываемой поверхности) операции.

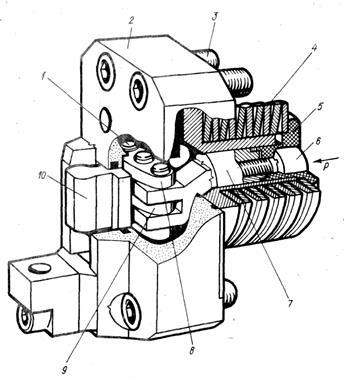

Рис. 22. Стационарная оправка для крепления резцовых блоков В общем случае оправки для крепления инструментальных блоков могут быть выполнены в виде отдельных (индивидуальных) элементов или являться базовыми стационарными элементами револьверных головок (суппортов). Индивидуальная оправка (рис. 21) для крепления резцовых блоков может быть установлена в резцедержателе суппорта токарного станка или в гнезде револьверной головки (через переходную оправку). Базовые плоскости оправки позволяют с большой точностью устанавливать резцовые блоки и обеспечивать при этом необходимое положение режущей вершины пластины по оси центров станка (рис. 21, а). Для установки резцового блока в оправке выступ 1 (тяги 2) должен быть смещен влево (рис. 21, б). Это происходит к помощью ключа поворотом специального винта 4, который через планку 3 смещает тягу. Блок после его установки закрепляет поворотом винта 4 в обратную сторону. При этом тяга 2 под действием тарельчатых пружин 5 (пружины размещены в гнезде корпуса 7 оправки и на тяге и поджаты гайкой 6) смещается вправо. С помощью выступа 1 происходит крепление резцового блока. Стационарная оправка (рис. 22) для крепления инструментальных блоков винтами 3 стопорится на поверхности револьверной головки или суппорта. Внутри оправки размещена тяга 10, которая хвостовиком 9 связана с валиком 7.

Рис. 23. Схема установки стационарных оправок на рабочей плоскости револьверной головки

Хвостовик тяги и проушина валика 7 осью скреплены с рычагом 8, который может поворачиваться относительно оси 1. На цилиндрическом выступе корпуса 2 расположены тарельчатые пружины 4, которые поджимаются через фланец 5 винтом 6, ввинченным в валик 7. При воздействии на торец винта 6 силой Р, тарельчатые пружины сжимаются, валик 7 смещается влево, рычаг 8 поворачивается относительно оси 1, а тяга 10 (с крепящим выступом) также смещается в направлении смещения валика 7. После установки в оправке инструментального блока и снятия воздействия силы Р резцовый блок закрепляется в оправке действием пружины 4. Через фланец 5, винт 6 пружины смещают валик 7, а следовательно, происходит и обратный поворот рычага 8 и перемещение тяги 10. Таким образом, установленный инструментальный блок весь период работы находится под закрепляющим воздействием силы, определяемой тарельчатыми пружинами. В зависимости от размера и конструкции оправки эта сила составляет от 15 до 50 кН.

Рис. 24. Комплект инструмента для токарного станка Использованная в системе агрегатно-модульного инструмента схема базирования и крепления инструментальных блоков позволяет достаточно просто автоматизировать как процесс замены блоков, так и их крепление. В одном из вариантов (рис. 23) устройства крепления -раскрепления блоков построены на базе замкнутых гидросистем. Исходная гидросистема смонтирована в корпусе 1 револьверной головки и состоит из исходного плунжера 2 и нажимного поршня 3, между которыми в каналах находится упругая среда (например, минеральное масло). Воздействие на плунжер 2 внешнего источника силы (какого-то подвижного элемента станка или промышленного робота) приводит к смещению плунжера, а следовательно, и к рабочему смещению (на выход) нажимного поршня 3. В гнезде корпуса револьверной головки (соосно с поршнем 3) могут быть закреплены непосредственно оправки 8 (4), 9 или переходник 6. Переходник имеет свою замкнутую гидрополость, ограниченную поршнями 5 и 7, и служит для размещения оправки 4. Угловая конструкция переходника обеспечивает радиальное (по отношению к оси револьверной головки) положение оправки 4, а следовательно, и инструментальных блоков. Таким образом, раскрепление инструментальных блоков в рассматриваемом устройстве осуществляется при воздействии поршня 3 на торец винта в оправке (винт 6, см. рис. 22), если используются оправки 8 или 9. При использовании переходника давление на торец винта оправки 4 осуществляется поршнем 5, т. е. от поршня 3 через промежуточную гидросистему переходника. Закрепление инструментальных блоков на любой из оправок (как это рассматривалось выше, см. рис. 22) осуществляется за счет усилия тарельчатых пружин при снятии давления на исходный плунжер 2. Рассмотренная система достаточно универсальна. Она может быть использована также на станках, револьверные головки которых или суппорты имеют базовые отверстия с механизмом крепления с помощью рифленого валика (см. рис. 4.3, а). В этом случае комплект системы должен включать в себя базовые оправки или переходники с рифлеными хвостовиками (рис. 24).

|

Следует отметить, что принцип агрегатирования в определенной мере применен в системах вспомогательного инструмента для станков с ЧПУ с устройствами автоматической смены инструмента (см. рис. 17). На практике такие системы могут быть тщательно отработаны для различного оборудования. Одной из самых совершенных систем инструмента для токарных станков с. ЧПУ является в частности система агрегатно-модульного инструмента концерна «Сандвик» (Sandvik, Швеция).

Следует отметить, что принцип агрегатирования в определенной мере применен в системах вспомогательного инструмента для станков с ЧПУ с устройствами автоматической смены инструмента (см. рис. 17). На практике такие системы могут быть тщательно отработаны для различного оборудования. Одной из самых совершенных систем инструмента для токарных станков с. ЧПУ является в частности система агрегатно-модульного инструмента концерна «Сандвик» (Sandvik, Швеция). Все режущие блоки системы имеют базовые поверхности с цилиндрическим отверстием и пазов в середине хвостовика (рис. 19, а). При установке блока 1 в гнездо оправки 3 (сверху вниз) блок поверхностями выступа А базируется в прямоугольном гнезде оправки. При этом в цилиндрическое отверстие и паз блока входит фигурный выступ тяги 2 (рис. 19, б). При смещении тяги 2 под действием силы Q происходит крепление блока в гнезде оправки 3 (рис. 19, в).

Все режущие блоки системы имеют базовые поверхности с цилиндрическим отверстием и пазов в середине хвостовика (рис. 19, а). При установке блока 1 в гнездо оправки 3 (сверху вниз) блок поверхностями выступа А базируется в прямоугольном гнезде оправки. При этом в цилиндрическое отверстие и паз блока входит фигурный выступ тяги 2 (рис. 19, б). При смещении тяги 2 под действием силы Q происходит крепление блока в гнезде оправки 3 (рис. 19, в).