Вспомогательный инструмент для станков с ЧПУ с ручной сменой инструмента.

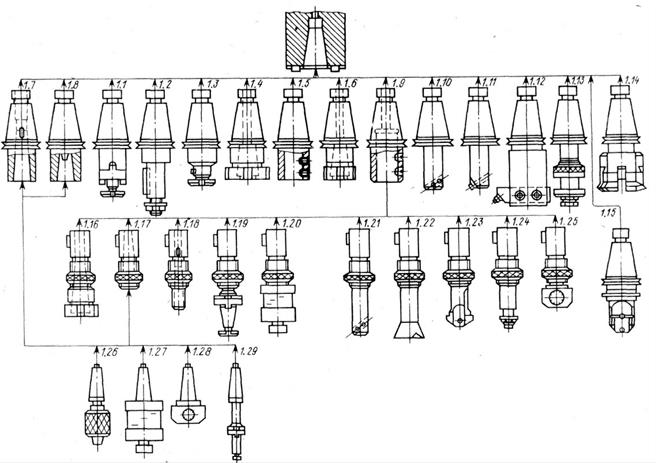

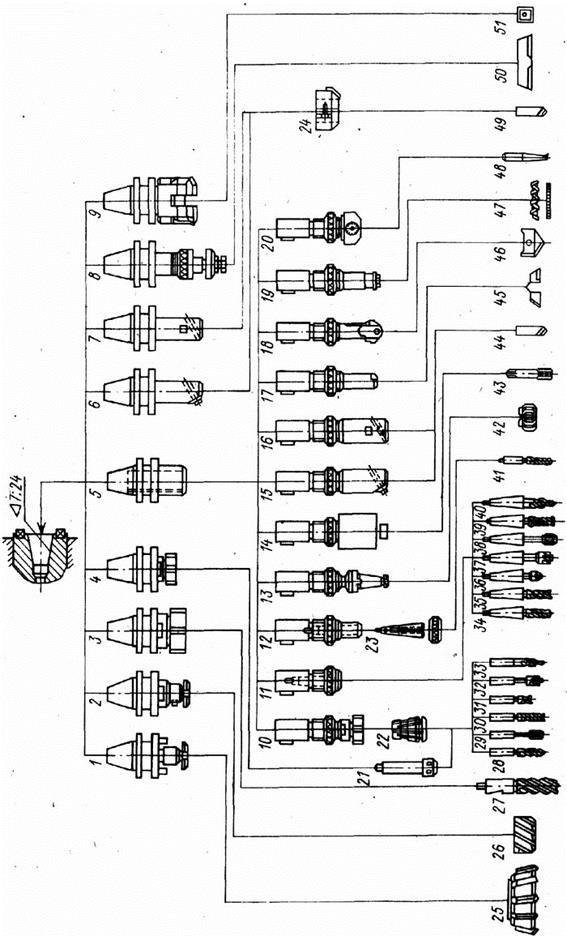

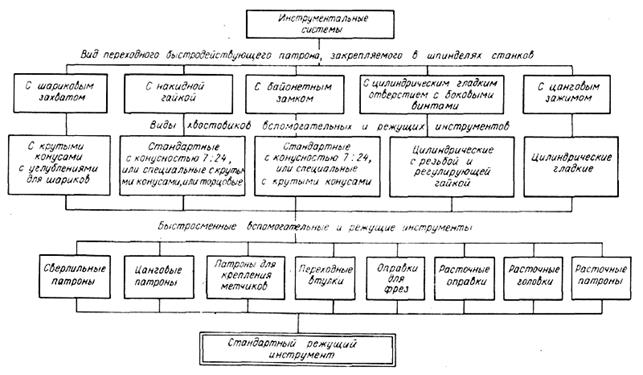

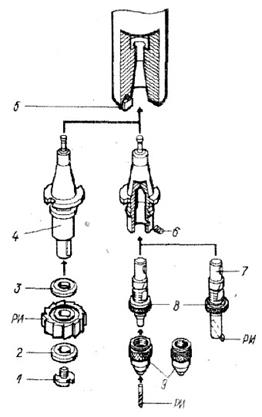

Основой такого инструмента являются быстродействующие переходные патроны, которые позволяют без смены основного инструментального блока заменять изношенный инструмент или вводить последующий при обработке различными инструментами. Быстродействие вспомогательного инструмента необходимо также для облегчения труда наладчиков при подготовке инструмента. В качестве базового в той или иной системе могут служить различные (по конструкции) быстросменные патроны с определенным хвостовиком, соответствующим гнезду шпинделя определенных типов станков. Классификация инструментальных систем для станков с ЧПУ с ручной сменой инструмента приведена на рис. 7. Основой классификации является конструкция базового быстросменного патрона, определяющего вид хвостовика сменных вспомогательных элементов или режущего инструмента. Так, для сверлильных станков с ЧПУ с ручной сменой инструмента и гнездом шпинделя под конус Морзе используют систему на базе быстросменного патрона с шариковым захватом (рис. 8). К такому патрону прилагается комплект вставок с одинаковыми хвостовиками (под гнездо патрона), в которых могут закрепляться различные режущие инструменты. К одной из вставок 7 придается комплект переходных втулок 8, позволяющих при необходимости регулировать вылет закрепляемого с помощью этой втулки режущего инструмента. Естественно, что в разных системах конструкции базовых быстросменных патронов различны. Так, в системе вспомогательного инструмента для расточных станков с ЧПУ с ручной сменой инструмента (рис. 9) базовый быстросменный патрон (с хвостовиком под конус Морзе) имеет гнездо под хвостовики с конусностью 7: 24, что позволяет закреплять различные патроны и оправки, в том числе и для фрез. Крепление оправок в базовом патроне осуществляется гайкой.

Рис.7. Классификация инструментальных систем для станков с ЧПУ с ручной сменой инструмента

Рис. 8. Инструментальная быстросменная система для сверлильных станков с ЧПУ: I— шпиндель станка; 2 — быстродействующий патрон (базовый) с шариковым захватом; 3 — сверлильный патрон; 4 — цанговый патрон; 5 — вставка с внутренними конусами Морзе; 6 — плавающий патрон для разверток; 7 — вставка с цилиндрическим отверстием и пазом под шпонку; 8 — регулируемая цилиндрическая втулка; 9 — патрон для метчиков; 10 — быстросменная вставка

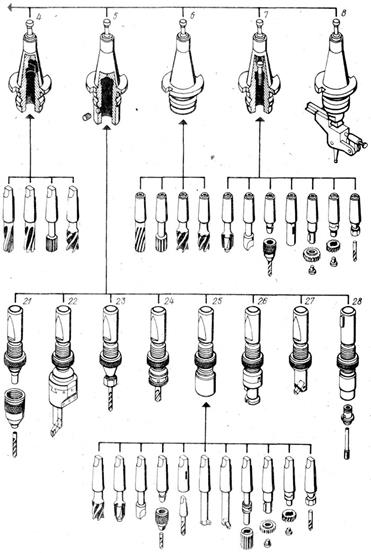

Системы вспомогательного инструмента для многоинструментных и многоцелевых станков строят по общему принципу. Каждая система имеет набор основных (базовых) оправок с соответствующим хвостовиком — либо с конусностью 7: 24 или с размерами (по ISO) 30, 40, 45, 50 и 60 мм. В каждый из наборов, кроме основных опровок, закрепляемых в шпинделе станка, входят различные переходные оправки, переходные втулки и патроны для закрепления режущих инструментов. Среди них — переходные втулки с посадочным отверстием конуса Морзе и дополнительным осевым креплением винтом концевого режущего инструмента, цанговые патроны, расточные головки с тонким регулированием на размер, оправки и патроны для закрепления фрез и др. Базовые оправки набора (рис. 10) обычно имеют два конструктивных исполнения. Один вид оправок 4 предназначен для непосредственного закрепления режущего инструмента РИ известными способами. Так, дисковая фреза, устанавливаемая по цилиндрической посадочной шейке оправки со шпонкой, крепится винтом 1 с использованием шайб 2 и 3. Второй вид базовых оправок предназначен для установки различных переходных элементов, например, различных переходных оправок, которые имеют общий вид хвостовика, например цилиндрический со шпонкой 7. Оправки крепятся в гнезде патрона винтом 6. Резьбовое кольцо 8 позволяет облегчить удаление оправки из гнезда. Эти переходные оправки могут применяться либо для непосредственного закрепления инструмента (например, расточных резцов), либо быть основой для закрепления следующего уровня вспомогательной оснастки (например, набора цанговых патронов 9 для сверл с цилиндрическим хвостовиком). При настройке станка базовые оправки устанавливают в базовом отверстии основного шпинделя (или в шпинделях револьверной головки), обеспечивая при этом совмещение вырезов на фланце оправки со шпонками 5. Эти шпонки передают крутящий момент оси шпинделя. Возможные конструкции базовых оправок показаны на рис. 11, а — г. На базовых оправках для непосредственного закрепления инструмента его можно устанавливать и с помощью переходных втулок (рис. 11, в, г), если посадочное гнездо оправки не соответствует размеру хвостовика инструмента. Так, в одной и той же базовой оправке (рис. 11, г) с коническим отверстием (конус Морзе) сверла диаметрами 28 — 50 мм устанавливают непосредственно, а сверла диаметром 6—23 — через переходную втулку. Крепление концевых фрез в оправках (рис. 11, б, в) осуществляется с использованием винтов (1), которые крепят фрезу (инструмент РИ) в базовой оправке. Конструкции базовых оправок с переходными элементами могут иметь устройства для регулирования вылета режущего инструмента (рис. 12). Так, переходная втулка 3, в которой размещено сверло 7, установлена в отверстии базовой оправки 1. Регулирование вылета инструмента осуществляется вращением регулировочной гайки 5 по наружной трапецеидальной резьбе втулки 3. При этом происходит осевое смещение втулки с инструментом, так как втулка от проворота удерживается шпонкой 2. После достижения требуемой величины вылета инструмента гайка 5 фиксируется с помощью стопорного винта 6, под который уложена мягкая прокладка, а сама втулка 3 крепится в корпусе оправки 1 винтами 4.

Рис. 9. Инструментальная система для расточных станков с ручной сменой инструмента: 1— быстродействующий патрон (базовый) с накидной гайкой; 2 — оправка для торцовых насадных фрез; 3 — цанговый патрон; 4 — переходная втулка; 5 — резьбонарезной патрон; 6 — расточная оправка; 7 — хвостовик; 8 — вставки к резьбонарезному патрону;9 — насадная расточная оправка..

Рис.10. Схема построения инструментального комплекса

Рис. 11. Конструкции базовых оправок

Разработка отдельных подсистем вспомогательного инструмента для шпинделей с коническим гнездом ведется при наличии общей возможной схемы крепления всех видов режущего инструмента (рис. 14). Построение схемы и правила разработки конкретных подсистем на базе этой схемы определены данными руководящих материалов РТМ2 П10—2—79 «Система вспомогательного инструмента для станков с ЧПУ», разработанных ЭНИМСом.

Рис. 12. Базовая оправка с переходным элементом

Подсистема вспомогательного инструмента для сверлильно-расточных и фрезерных станков с коническим отверстием в шпинделе с конусностью 7: 24 имеет (рис. 15) 15 базовых оправок (1.1—1. 15 ), 10 переходных оправок ( 1.16—1.25 ), три патрона ( 1. 26—1.28 ) и оправку 1.29. Среди базовых оправки 1.1—1. 3предназначены для крепления фрез с использованием торцовых или продольных шпонок, цанговые патроны 1.4 и 1.6 — для стандартных сверл, зенкеров, разверток, фрез диаметром до 20 мм и специальных фрез диаметром 20—40 мм, имеющих цилиндрический хвостовик, патрон 1.5—для специальных концевых фрез.

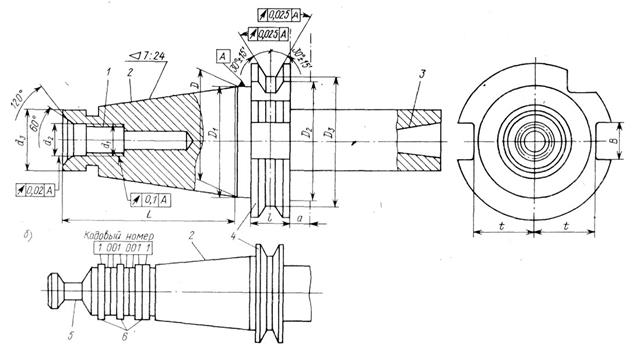

Серия оправок 1.10—1.15предназначена для расточных инструментов: 1.10— для стандартных расточных резцов, выполняющих черновое растачивание отверстий диаметром 55—180 мм; 1.11и 1.12— для вставок, выполняющих чистовое растачивание отверстий диаметром 45—350 мм; 1.14— для закрепления неперетачиваемых твердосплавных пластин, предназначенных для чернового растачивания отверстий диаметрами 80—250 мм; 1.15 — универсальная оправка для резцов, обрабатывающих канавки на торце заготовки: 1.13— для специальных резцов. Инструменты с коническим хвостовиком можно установить непосредственно в оправки 1.7и 1.8или через переходные втулки. В оправке 1.7 инструмент удерживается силой трения в коническом сопряжении (конус Морзе), а в оправке 1.8затягивается винтом, вставленным со стороны хвостовика оправки. Такими же способами в оправках 1.7 и 1.8 могут быть установлены патроны 1.26 — 1.29, предназначенные для сверл 1.26, метчиков 1.27, расточных резцов 1.28 и насадных разверток 1.29. Переходные оправки 1.16 — 1.25, закрепляемые в базовой оправке 1.9, позволяют регулировать вне станка осевые размеры (вылет) инструмента. Кроме переходных оправок, аналогичных по назначению ранее рассмотренным, имеются оправки для насадных зенкеров и разверток (1.19), перовых сверл (1.23) и расточных резцов (1.22). Вспомогательный инструмент для станков с ЧПУ с системой автоматической смены инструмента (АСИ). На станках с ЧПУ, оснащенных системами АСИ, используют те же режущие инструменты, что и на других станках с ЧПУ. Но в комплектах вспомогательного инструмента для станков с системами АСИ базовые оправки имеют определенные конструктивные особенности. Эти оправки (рис. 16, а) имеют следующие поверхности: 2 — для базирования в шпинделе станка; 3 — для установки и закрепления режущих и вспомогательных инструментов; 4 — контактирующие с захватами автоматической руки; 1 — для элемента 5 силового зажима в шпинделе станка и в некоторых случаях для установки элементов 6, кодирующих номер инструмента (рис.16, б). В настоящее время конструкция хвостовиков вспомогательных инструментов для многоцелевых станков с ЧПУ и станков с АСИ регламентирована стандартом, согласно которому разрешено применять оправки с двумя номерами конусов: 40 и 50. Для сопряжения с автоматической рукой разрешено использовать только конические поверхности с углом конуса 60°, выполненные в виде кольцевой выточки на фланце оправки. На фланце прорезаны два паза для сопряжения с торцовыми шпонками шпинделя. Размер D2 у оправки определяет свободное пространство для захвата автоматической рукой. Протяженность свободного пространства а от торца фланца не менее 10 мм для хвостовика № 40 и не менее 16 мм для хвостовика № 50. Это пространство нельзя занимать элементами оправок и режущих инструментов. Коническая поверхность хвостовика с конусностью 7: 24 и кольцевая канавка под захват автоматической рукой должны иметь твердость 52—56 HRC3. Канавки для кодирования оправки разрешено выполнять на поверхности диаметром ds и на штырях под захват механизмов осевого закрепления.

Рис. 14. Общая схема инструментального комплекса установки режущего инструмента на станках с ЧПУ 1-13 – базовые оправки; 11-19 – переходные оправки

Рис. 15 Подсистема вспомогательного инструмента для станков с ЧПУ

Рис. 16 Хвостовик базовой оправки (а) для станков с системой АСИ и схема размещения на оправке кодовых колец (б)

Рис. 17

На практике каждый станок с ЧПУ и системой АСИ обычно оснащен комплектом (набором) вспомогательного инструмента, размещаемого в магазине. Для отечественных станков с ЧПУ такие комплекты строятся по принципу, заложенному в общую подсистему инструмента для станков. В последнее время, в частности для многоцелевых станков, работающих в условиях производства и входящих в состав технологических модулей (автоматизированных станочных комплексов), разработаны и эксплуатируются типовые наборы технологической оснастки, включающей режущий, вспомогательный инструменты и приспособления. Такие наборы предполагают использование единых конструкции и типоразмеров (составляющих эти наборы элементов технологической оснастки) в пределах не одного станка, а целой группы станков, составляющих автоматизированный участок, т. е. автоматизированный станочный комплекс (АСК).

Рис. 15 Подсистема вспомогательного инструмента для станков с ЧПУ

Рис. 16 Хвостовик базовой оправки а) для станков с системой АСИ б) схема размещения на оправке кодовых колец

|

Следует отметить, что крепление базовых оправок в шпинделе станка винтовым шомполом, как наиболее простое, характерно больше для станков общего назначения. В станках с ЧПУ, как правило, в шпиндели встроены специальные механизированные полуавтоматические или автоматические устройства крепления инструмента, имеющие специальные захватные устройства. Поэтому в зависимости от конструктивного решения шпиндельного устройства станки для закрепления инструмента базовые оправки каждого заданного комплекта должны иметь соответствующие этому устройству наружные, внутренние или резьбовые поверхности захвата. При наружных поверхностях (рис. 13, б, в) в задний конец инструментальной оправки ввертывают штырь-захват с заплечиками. За этот штырь при установке оправки в гнездо шпинделя захватывает специальный захват шомпола и 'затягивает оправку, закрепляя ее. У некоторых оправок элемент захвата выполняют непосредственно по внутренней поверхности оправки со стороны заднего торца оправки в виде выточки с овальным входом (рис. 13, а). Соответствующую некруглую форму имеет и конец штока зажимного механизма станка. Шток, перемещаясь вперед, входит в выточку, поворачивается в ней на 90° и, перемещаясь назад, захватывает и закрепляет оправку. Следует указать, что необходимая жесткость соединения вспомогательного инструмента со шпинделем достигается высокой силой закрепления (затяжки) оправки, составляющей для отдельных станков 12—15 кН.

Следует отметить, что крепление базовых оправок в шпинделе станка винтовым шомполом, как наиболее простое, характерно больше для станков общего назначения. В станках с ЧПУ, как правило, в шпиндели встроены специальные механизированные полуавтоматические или автоматические устройства крепления инструмента, имеющие специальные захватные устройства. Поэтому в зависимости от конструктивного решения шпиндельного устройства станки для закрепления инструмента базовые оправки каждого заданного комплекта должны иметь соответствующие этому устройству наружные, внутренние или резьбовые поверхности захвата. При наружных поверхностях (рис. 13, б, в) в задний конец инструментальной оправки ввертывают штырь-захват с заплечиками. За этот штырь при установке оправки в гнездо шпинделя захватывает специальный захват шомпола и 'затягивает оправку, закрепляя ее. У некоторых оправок элемент захвата выполняют непосредственно по внутренней поверхности оправки со стороны заднего торца оправки в виде выточки с овальным входом (рис. 13, а). Соответствующую некруглую форму имеет и конец штока зажимного механизма станка. Шток, перемещаясь вперед, входит в выточку, поворачивается в ней на 90° и, перемещаясь назад, захватывает и закрепляет оправку. Следует указать, что необходимая жесткость соединения вспомогательного инструмента со шпинделем достигается высокой силой закрепления (затяжки) оправки, составляющей для отдельных станков 12—15 кН. Рис. 13. Схема захватов базовых оправок

Рис. 13. Схема захватов базовых оправок