Технология производства высокопрочного гипса из фосфогипса

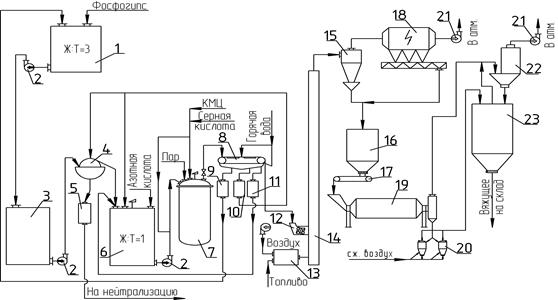

Процесс производства включает следующие стадии: - подача фосфогипса к месту переработки; - промывка фосфогипса; - приготовление рабочей пульпы; - автоклавная обработка пульпы; - фильтрация продукта после автоклавной обработки; - сушка и помол готового продукта. К настоящему времени предложено достаточно большое количество технологических схем переработки фосфогипса, получаемого по дигидратной технологии. Имеются лишь небольшие отличия в способах и аппаратурном оформлении узлов промывки, фильтрации и сушки. Различаются также рекомендуемые для регулирования роста кристаллов a - CaSO4 · 0,5H2O добавки. На рис. 1.19 представлена технологическая схема производства вяжущего из фосфогипса мощностью 120 тыс. т.

Рис. 1.19. Технологическая схема производства высокопрочного гипса из дигидратного фосфогипса (спецификация по тексту)

Промытый фосфогипс из цеха экстракционной Н3РО4 поступает в первичный репульпатор 1, где его разбавляют основным фильтратом до отношения ж: т, равного 3, и насосом 2 перекачивают в сборник-запасник 3, из которого пульпу непрерывно подают на барабанный вакуум-фильтр 4. Кек фосфогипса подается в основной репульпатор 6, а жидкая фаза в емкость 5 и далее на станцию нейтрализации. После указанных технологических операций содержание водорастворимых фосфорсодержащих соединений в пересчете на Р2О5 в фосфогипсе не превышает 0,05%. Пройдя такую дополнительную промывку, фосфогипс подается в репульпатор 6, где приготавливается рабочая пульпа с ж: т» 1 и одновременным ее подогревом паром. Для защиты оборудования от коррозии вводят пассиватор - НNO3. Рабочая пульпа насосом 2 под давлением непрерывно подается в верхнюю часть вертикального автоклава 7. Регулирование рН среды осуществляют введением Н2SO4, а рост кристаллов - Na-КМЦ. В автоклаве пульпа нагревается острым паром и CaSO4 · 2H2O конвертируется в a - CaSO4 · 0,5H2O. Пульпа, содержащая полугидрат сульфата кальция, из нижней части автоклава под давлением поступает на ленточный вакуум-фильтр 8, на котором отделяют кристаллы a - CaSO4 · 0,5H2O, промывают, а затем подают на сушку в забрасывающее устройство 12 трубы-сушилки 14. Сушка производится дымовыми газами от сжигания топлива в топке 13. Промывные воды с ленточного фильтра через емкости 9-11 поступают в голову процесса. Гипсовое вяжущее, выходящее из сушилки 14, улавливается в циклонах 15 и электрофильтре 18 и собирается в бункере 16. Высушенный материал ленточным дозатором 17 подается в шаровую мельницу 19. Молотый продукт пневмокамерным насосом 20 направляется в силос 23, а аспирационный воздух очищается в фильтре 22 и вентилятором 21 сбрасывается в атмосферу. Свойства получаемого таким образом высокопрочного гипса соответствуют маркам Г-10-Г-19.

|