Технология производства строительного гипса из синтетического дигидрата сульфата кальция

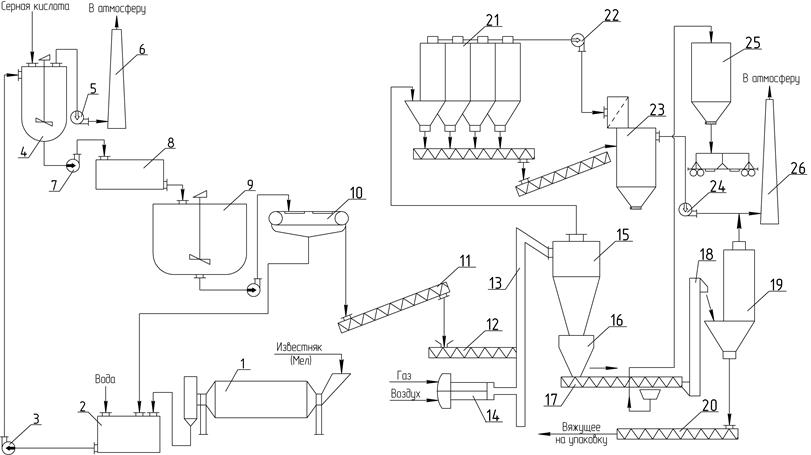

Рост затрат на транспортировку природного гипса на большие расстояния, а также его отсутствие или труднодоступность делают синтетический гипс вполне конкурентоспособным с природным. Сырьем для его производства служит серная кислота и природное карбонатное сырье - известняк, мел или доломит. На рис. 1.16 представлена технологическая схема такого производства. Технологический процесс включает следующие основные стадии: - приготовление известняковой пульпы; - разложение CaСO3 серной кислотой; - фильтрация пульпы; - сушка - дегидратация CaSO4 · 2H2O; - улавливание целевого продукта в пылеосадительной системе; - складирование готового продукта. Сырьем для производства строительного гипса является известняк и техническая серная кислота. Вначале готовят известняковую пульпу путем помола известняка в шаровой мельнице 1 и смешения с водой и фильтратом в баке-растворителе 2. Полученная пульпа с отношением ж: т» 4: 1 насосом 3 по трубопроводу подается на разложение в реактор 4, куда поступает расчетное количество серной кислоты. Реакторы работают в периодическом режиме. Углекислота, образующаяся в ходе реакции CaСO3 + Н2SO4 = CaSO4 · 2H2O + СО2 отсасывается из реакторов вентилятором 5 и выбрасывается через стеклопластиковую трубу 6 в атмосферу. Реактор-нейтрализатор 4 снабжен мешалкой и имеет кислотоупорную защиту внутренней поверхности.

Рис. 1.16. Технологическая схема производства строительного гипса из синтетического гипса (спецификация по тексту) Далее пульпа, состоящая из кристаллов CaSO4 · 2H2O и маточника, насосом 7 через бак-распределитель 8 подается для завершения вышеуказанной реакции разложения в расположенный на открытой площадке сгуститель 9, оборудованный крановой мешалкой. Полностью нейтрализованная пульпа подается на дисковый вакуум-фильтр 10, где отделяется и промывается кек синтетического гипса от маточника, который возвращается в голову процесса - на приготовление известковой пульпы в позицию 2. Промытый водой дигидрат сульфата кальция системой наклонных винтовых конвейеров 11 подается на сушку и перекристаллизацию в b - CaSO4 · 0,5H2O в трубу-сушилку 13 диаметром 2,5-3,0 м и высотой 50-70 м. С помощью винтового забрасывателя 12 кек гипса подается в сушилку 13, где он подхватывается дымовыми газами, поступающими из теплогенератора 14, в котором сжигается природный газ. Движение материала и теплоносителя осуществляется за счет тяги, создаваемой дымососами 22 и 24. Температура теплоносителя на входе в трубу-сушилку 550-670°С, а на выходе 180-200°С. Время пребывания гипса в сушилке 5-10 с в зависимости от ее высоты и скорости движения потока. Скорость охлаждения дымовых газов составляет примерно 90°С/с. Вследствие короткого времени пребывания гипса в аппарате кристаллы b - CaSO4 · 0,5H2O вырастают небольшими и, как следствие, прочность вяжущего находится на уровне Г-2-Г-3. Из трубы-сушилки 13 пылегазовая смесь поступает на разделение вначале в циклон 15, а затем систему рукавных фильтров 21 и наконец в пылеулавливатель коагуляционного типа 23, из которого очищенные дымовые газы через выходную трубу 26 выбрасываются в атмосферу. Уловленный продукт вместе с тем, который был осажден в циклоне 15 и собранным в бункере 16 винтовым конвейером 17, а затем ковшовым элеватором 18 подается в силос 19. Часть продукции направляется конвейером 20 на упаковку, а остальное количество инжектором подается в силос 25, из которого он отгружается в вагон-хоппер.

|