Технология производства строительного гипса в аппаратах совмещенного помола и термообработки

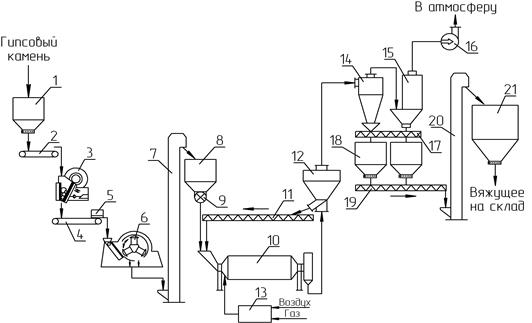

Технологический процесс состоит из следующих стадий: - дробление гипсового камня в щековых, конусных и других дробилках; - совмещенное тонкое измельчение и дегидратация гипса в шахтных, шаровых и других мельницах; - осаждение термообработанного продукта из дымовых газов в пылеосадительных устройствах; - складирование и упаковка готового продукта. На рис. 1.12 представлен один из вариантов аппаратурного оформления данного технологического процесса.

Рис. 1.12. Технологическая схема производства строительного гипса с использованием шаровой мельницы для совмещенной термообработки и помола: 1 - приемный бункер; 2, 4 - ленточный конвейер; 3 - дробилка щековая; 5 - магнитный сепаратор; 6 - дробилка молотковая; 7 - элеватор; 8 - бункер; 9 - барабанный затвор; 10 - мельница шаровая; 11 - винтовой конвейер возврата материала; 12 - сепаратор воздушный; 13 - топка; 14 - система пылеосаждения I ступени; 15 - система пылеосаждения II ступени; 16 - вентилятор высокого давления; 17, 19 - винтовой конвейер; 18 - промежуточный бункер; 20 - элеватор; 21 - бункер готового продукта

Измельченный гипс и теплоноситель с температурой 600-700°С в шаровой мельнице движутся прямотоком. Продегидратированный порошок гипса отделяется от дымовых газов в двухступенчатой системе - сначала в одиночных циклонах 14, а затем в батарейном 15. Более эффективным с точки зрения энергозатрат является замкнутый цикл помола, при котором после мельницы устанавливается сепаратор, в котором происходит разделение продукта на годную фракцию и крупку, возвращаемую в голову процесса на домол. Основным достоинством этой технологии является совмещение двух важнейших технологических операций помола и термообработки в одном аппарате.

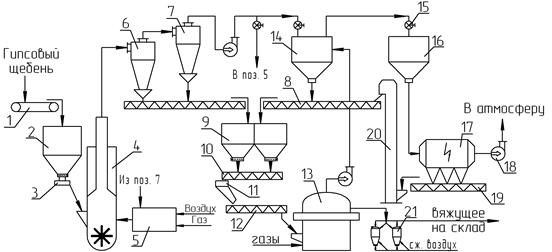

1.5.5. Технология производства строительного гипса в котлах-дегидраторах кипящего слоя Псевдоожиженный слой измельченного природного гипса за счет большой поверхности контакта с теплоносителем обеспечивает большую скорость дегидратации CaSO4 · 2Н2О, а также исключаются его местные перегревы. Равномерность псевдоожижения зависит от однородности фракционного состава, гидродинамической обстановки в аппарате кипящего слоя (КС) и, наконец, от морфологии частиц гипса. На рис. 1.13 представлена технологическая схема производства строительного гипса термообработкой измельченного природного гипса до 3-8 мм в аппарате кипящего слоя, разработанная в институте «Гипростройматериалы», г. Москва. Производительность технологической линии 50 тыс. т/год.

Рис. 1.13. Технологическая схема производства строительного гипса обжигом в аппарате кипящего слоя: 1 - ленточный конвейер; 2 - бункер гипсового щебня; 3 - тарельчатый питатель; 4 - шахтная мельница; 5 - теплогенератор; 6 - батарея из 4 циклонов; 7 - батарея из 8 циклонов; 8, 19 - винтовой конвейер; 9 - бункера расходные; 10, 12 - винтовой питатель; 11 - течка; 13 - котел-дегидратор; 14, 16 - камера смешения; 15 - дроссельная заслонка; 17 - электрофильтр; 18 - вентилятор; 20 - элеватор; 21 – пневмокамерные питатели

По данной технологии термообработка гипса производится с использованием в качестве теплоносителя дымовых газов, получаемых от сжигания газообразного топлива в топке, снабженной четырьмя горелками и расположенной под аппаратом КС. Продукты горения разбавляются вторичным воздухом до 950-1000°С и просасываются со скоростью 1,5-2 м/с вентиляторами высокого давления через днище, создавая кипящий слой. Поддержание температуры в слое регулируется в основном расходом сырья, температурные параметры теплоносителя могут изменяться лишь в узких пределах. Оптимальный режим дегидратации: температура в кипящем слое 135°С, на выходе продукта 100-125°С, температура отходящих газов 130-135°С, время термообработки 40 мин. Котел-дегидратор работает под разрежением, общее сопротивление составляет 11,2 кПа, в том числе слой КС - 8,6 кПа. Аппараты КС бывают с одним слоем и двумя. Двухслойные аппараты позволяют более точно поддерживать температурный режим и тем самым обеспечивать высокое качество готового продукта. В последнее время такие аппараты становятся все более производительными. Например, французская фирма «Ламбер Индустриэл» разработала конструкцию аппарата производительностью 40-50 т/ч, работающего на мазуте. Перспективными также являются конструкции аппаратов с виброкипящим слоем. Интенсивность теплообмена в них еще выше, чем в аппаратах КС вследствие вибрации частиц гипса. Одновременно такой аппарат служит сепаратором для отделения продегидратированных и, следовательно, более легких частиц за счет их «всплывания» наверх и выведения через течку.

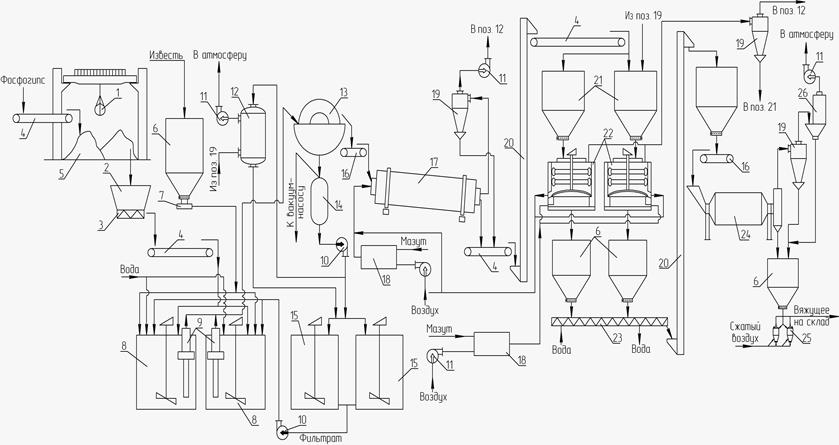

1.5.6. Технология производства строительного гипса из фосфогипса Как уже указывалось выше, фосфогипс содержит примеси неорганических и органических соединений, водорастворимых и водо-нерастворимых, адсорбированных на поверхности кристаллов и встроенных в кристаллическую решетку, а также радиоактивные вещества. Наличие этих примесей сильно затрудняет задачу получения высококачественных гипсовых вяжущих из него, в том числе и строительного. Решение этой задачи может быть достигнуто двумя путями: - переводом дигидратного процесса сернокислотного разложения апатита на дигидратно-полугидратный или полугидратно-дигидратный; - обезвреживание негативного влияния примесей, находящихся в фосфогипсе, получаемом по дигидратному способу. Первый способ решения задачи касается химической промышленности, и в ряде стран она успешно решена. В связи с тем, что практически все заводы в СССР, в том числе ОАО «Гомельский химический завод», работали и продолжают работать по дигидратному способу, то ниже будут рассмотрены пути решения задачи по второму способу. Известные способы подготовки фосфогипса к производству можно разделить на пять условных групп: 1) промывка фосфогипса водой; 2) промывка в сочетании с нейтрализацией и осаждением в водной суспензии; 3) термический метод; 4) введение различных нейтрализующих минерализующих и регулирующих кристаллизацию добавок перед обжигом и после него; 5) нейтрализация в суспензии извести. Методы первой и второй групп связаны с образованием значительных количеств загрязненных промывных вод, больших затрат на их удаление и обезвреживание, хотя степень очистки фосфогипса в них получается довольно высокой. Большинство методов термического разложения (третья группа) примесей основано на обжиге фосфогипса до растворимого ангидрита с последующей его гидратацией и повторным обжигом до полугидрата. Широкого применения они пока не имеют, так же как и методы четвертой группы, поскольку для них требуются дефицитные добавки и низкой их эффективности. Наибольший интерес представляет метод глубокой нейтрализации фосфогипса известковым молоком (пятая группа), обеспечивающий одностадийному и стабильному переводу кислых фтористых и фосфатных соединений в труднорастворимые соли типа Ca5OH(PO4)3 и CaF2. Именно этот способ заложен в подавляющее большинство технологий, разработанных ведущими фирмами. В качестве примера рассмотрим одну из них (рис. 1.14). Основными стадиями технологического процесса являются: приемка и складиро-

Рис. 1.14. Технологическая схема производства строительного гипса из фосфогипса (спецификация по тексту) вание сырьевых материалов; нейтрализация фосфогипса и фильтрация пульпы; сушка; дегидратация в гипсоварочных котлах; выдержка и охлаждение вяжущего; помол вяжущего; хранение готовой продукции. Кек фосфогипса влажностью 25-30% поступает с вакуум-фильтра из цеха экстракционной Н3РО4 по ленточному конвейеру 4 на склад 5, откуда грейферным краном 1 направляется в бункер влажного фосфогипса 2, из которого винтовым питателем 3 и ленточным конвейером 4 подается в один из двух попеременно работающих реакторов-нейтрализаторов 8. Предварительно в реакторе готовят расчетное количество известкового молока из фильтрата и комовой извести, подаваемой из бункера 6 весовым дозатором 7. В известковом молоке поддерживается отношение ж: т, равное 1-1,5. Концентрацию известкового молока для нейтрализации фосфогипса устанавливают в соответствии с содержанием в фосфогипсе водорастворимого Р2О5. Фосфогипс в реактор подается порциями с определенной скоростью, чтобы обеспечить снижение величины рН в соответствии с графиком (рис. 1.15).

Рис. 1.15. Кривая изменения рН при нейтрализации фосфогипса известковым молоком в реакторе

Снижение величины рН в реакторе производится со скоростью не более 0,16 ед рН/мин в интервале рН 12,8-12,0 и 0,6 ед рН/мин в интервале рН от 12 до 8,0. Соблюдение этого режима нейтрализации позволяет избежать кристаллизации нежелательных Са(Н2РО4)2 и СаНРО4, что впоследствии ухудшит качество вяжущего. Длительность цикла нейтрализации 35-40 мин. Нейтрализованная пульпа фосфогипса погружным насосом 9 подается на барабанный вакуум-фильтр 13. После опорожнения одного реактора 8 включают подачу пульпы на фильтр из параллельного реактора 8, а в первый подают следующую порцию извести и фильтрата. Реакторы 8 обеспечивают непрерывную фильтрацию. Нейтральный фильтрат с барабанного вакуум-фильтра 13 направляется в вакуум-приемник 14, из которого в сборники 15. Из сборников 15 центробежным насосом 10 он подается в реакторы 8. Таким образом, весь образующийся фильтрат используется в замкнутом цикле, в том числе и для орошения скруббера мокрой очистки газов 12, выходящих из сушильного барабана 17. Срезаемый на фильтре кек фосфогипса влажностью 20-30% ленточным питателем 16 подается в барабанную насадочную сушилку 17, где из него удаляется основное количество механической влаги. Теплоносителем служат дымовые газы от сжигания мазута в выносной топке 18. Разбавление дымовых газов производится рециркуляционными газами из гипсоварочных котлов 22. Отработанные дымовые газы проходят двухстадийную очистку - в начале в циклоне 19, а затем подаются вентилятором 11 в скруббер 12 и выбрасывается в атмосферу. Гипс, осажденный в циклоне, поступает на ленточный конвейер 4. Выходящий из сушилки фосфогипс с влажностью 1-5% ленточным конвейером 4, цепным элеватором 20 поступает в бункера 21, а затем в гипсоварочные попеременно работающие котлы 22. Загрузка фосфогипса в котел осуществляется при достижении в нем температуры не ниже 200°С. После достижения требуемой степени дегидратации CaSO4 · 2H2O продукт выгружается из котла при температуре 190-215°С в бункера 6, откуда скребковым конвейером 23 с водяным охлаждением, а затем элеватором 20 направляется в бункер 6, расположенный над мельницей 24. Обогрев гипсоварочных котлов периодического действия производится дымовыми газами с температурой 1000-1100°С, образующимися в выносной топке 18 от сжигания мазута. После котла отработанные дымовые газы направляются в сушильный барабан 17. Водяные пары, выделяющиеся из гипсоварочных котлов, очищаются в циклоне 19 и скруббере 12, после чего вентилятором 11 выбрасываются в атмосферу. Скруббер 12 орошается фильтратом, подаваемым из сборника 15. Гипсовое вяжущее из накопительного бункера 6 с температурой не выше 80°С подается ленточным питателем в шаровую мельницу 24. Режим помола должен обеспечивать необходимую механическую активацию вяжущего (за счет устранения экранирующих пленок фосфатов и разрушения реликтовой структуры кристаллов CaSO4 · 2H2O), необходимую тонкость порошка. Строительный гипс марки Г-2-Г-4 из мельницы 24 подается в бункер 6, а затем пневмовинтовым насосом 25 на склад готовой продукции. Обе шаровые мельницы подключены к вытяжной аспирационной системе, состоящей из циклона 19 и рукавного фильтра 26. Очищенный воздух выбрасывается в атмосферу вентилятором 11. Производительность такой технологической линии составляет 60 тыс. т гипсового вяжущего в год.

|