Описание работы технологического процесса приготовления ячеисто-бетонной смеси.

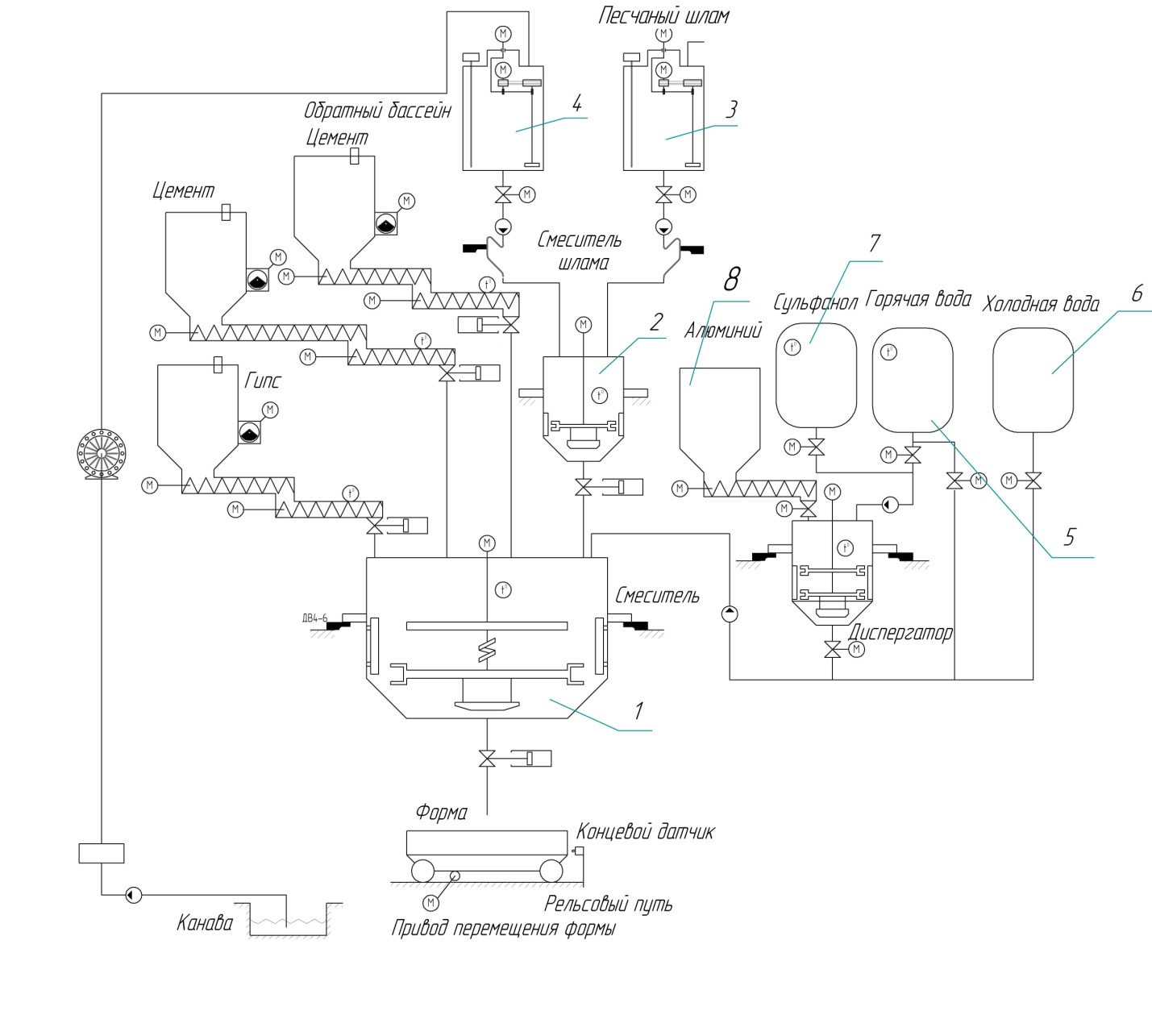

Основным преимуществом ячеистого бетона являются его хорошие теплофизические свойства. Коэффициент теплопроводности составляет 0,08-0,16 Вт/мС°. Следующими немаловажными свойствами являются: морозостойкость, паропроницаемость, пожаробезопасность, биостойкость, экологичность. К преимуществам ячеистого бетона относятся также его хорошая обрабатываемость простейшими инструментами, он легко пилится, сверлится, гвоздится, штробится, стругается. Рассмотрим работу бетоносмесительного узла для производства ячеистого бетона (рис 1). Он состоит из: смесителя 1 в котором осуществляется приготовление ячеисто-бетонной смеси; смесителя шлама 2; шлам-бассейна 3 (для хранения песчаного шлама) и обратного шлам-бассейна 4 для (хранения шлама); 6-х силосов с сыпучими компонентами; диспергатора; ёмкостей с горячей 5 и холодной водой 6 и ёмкости с сульфоналом 7; алюминием 8. Здесь используется смеситель турбулентного типа с вертикально расположенным 6-и лопастным валом, приводимым в движение электродвигателем. На донной части смесителя имеется отверстие с фланцем для выгрузки смеси. К фланцу прикреплена заслонка, приводимая в движение пневмоцилиндром. Для обеспечения контроля положения заслонки

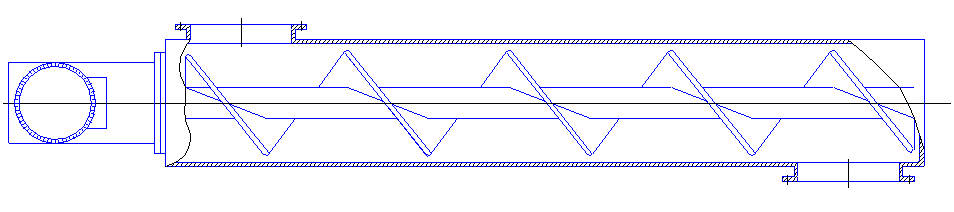

Рисунок 1 – Технологическая схема смесительного узла. служат бесконтактные датчики. В верхней части смесителя находятся 5 отверстий для загрузки компонентов. Смеситель шлама по конструкции аналогичен основному смесителю с той лишь разницей, что он имеет 2 загрузочных отверстия и однолопастной вал.Шлам-бассейны представляют собой резервуары, снабженные устройствами перемешивания, лопасти которых осуществляют сложное движение. Для контроля наличия материала применяются датчики уровня, работающие по принципу камертона. Силосы с сыпучими компонентами одинаковы между собой по своей конструкции. Различие заключается только в том, что силос с гипсом меньшей вместимости. Контроль заполнения силосов ведётся при помощи ультразвуковой системы определения уровня. Для выгрузки сыпучих компонентов на силосах установлены вибраторы. Силосы снабжены задвижками, приводимыми в движение вручную. Для транспортировки сыпучих компонентов используются винтовые конвейеры. Конвейер, находящийся ближе к смесителю, называется дозирующим, другой – подающим. Отверстия для выгрузки (во избежание попадания влаги) закрываются задвижками. Со смесителем конвейеры сочленяются при помощи резиновых рукавов. Диспергатор представляет собой небольшой турбулентный смеситель, аналогичный рассмотренному выше. Он устанавливается во взрывобезопасной комнате. Там же находится ёмкость с сульфоналом и ёмкость для хранения алюминиевой пудры. Технологический цикл смесительного узла начинается с дозирования обратного шлама из шлам-бассейна в смеситель шлама. Шлам перегоняется через П – образную трубу, находящуюся на ячейке взвешивания, тем самым определяется плотность обратного шлама и вес. Далее, аналогичным способом, дозируется песчаный шлам. В смесителе происходит замер температуры. Шлам поступает в смеситель. Затем в смеситель дозируются: гипс, известь, цемент, добавляется в зависимости от температуры горячая или холодная вода. К этому времени в диспергаторе заканчивается приготовление мыльной суспензии, которое заключается в последовательной дозировке воды, алюминиевой пудры и сульфонала. Содержимое диспергатора перекачивается в смеситель. При этом для приготовления смеси с требуемыми показателями качества осуществляется автоматический замер температуры всех компонентов. Сыпучие компоненты подаются с помощью винтового конвейера (рис 2.). Такой способ подачи позволяет обеспечить равномерную производительность при выгрузке компонента.

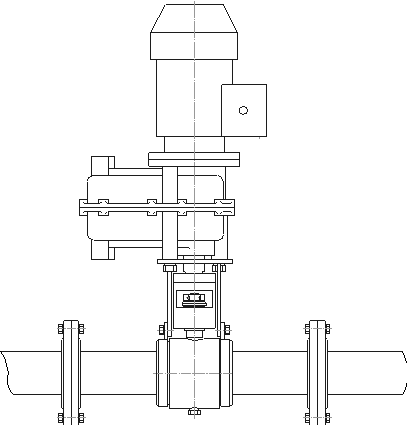

Рисунок 2 - Винтовой конвейер (шнек). Жидкие компоненты подаются помпами либо вытесняются из бака воздухом, подводимым с компрессорной станции. Дозировка осуществляется дроссельной задвижкой. Взвешивание осуществляются ячейками взвешивания.

Рисунок 2 - Водонапорная арматура дозировки жидких компонентов.

|