Теплообмінники, ЯКІ ВиготОвлЯЮТЬСЯ з листІв

До групи теплообмінників, що виготовляються з листів, відносяться пластинчасті, пластінчасто-ребристі і спіральні апарати. Розбірні пластинчасті теплообмінники. У промисловості широке вживання знайшли пластинчасті розбірні, напіврозбірні теплообмінники і нерозбірні теплообмінники. Порівняно з кожухотрубчастими, пластинчасті теплообмінники набагато компактніше, їх питома поверхня теплопередачі (fy = F/v) складає 200-2000 м2/м3. На їх виготовлення витрачається менше металу з розрахунку на одиницю площі поверхні теплообміну. До того ж розбірні теплообмінники легко очищаються від відкладень по обидві сторони теплообмінних пластин. Розбірні пластинчасті теплообмінники виготовляють в п'яти виконаннях: на консольній рамі, на двохопорній рамі, на трьохопорній рамі. На рис. 19 показаний розбірний пластинчастий теплообмінник на двохопорній рамі.

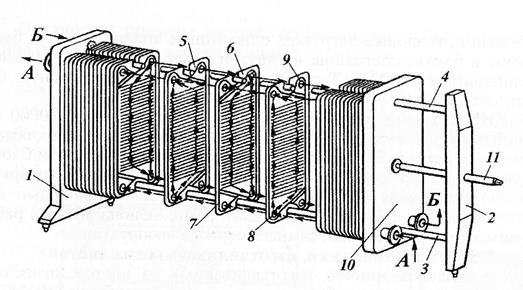

Рис. 19 – Теплообмінник розбірний пластинчастий на двохопорній рамі: Потоки: А – гарячий теплоносій; Б – холодний теплоносій 1 – плита опорна нерухома, 2 – стойка опорна; 3, 4 – штанга опорна; 5 – пластина непарна; 6 – пластина парна; 7 – прокладка основна; 8 – прокладка непарних пластин; 9 – прокладка парних пластин; 10 – плита натискна; 11 – гвинтовий стяжний пристрій

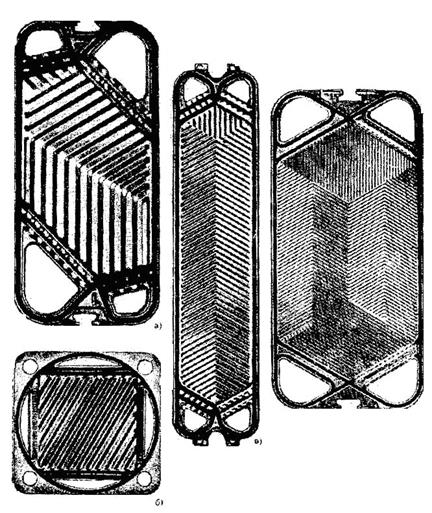

Теплообмінник складається з опорної нерухомої плити 1 і опорної стійки 2, які сполучені опорними штангами 3 і 4. На опорних штангах встановлені теплообмінні пластини двох видів - лівою 5 і правою 6. Між ними укладають прокладки ущільнювачів по периферії пластини 7 і по каналах для проходу теплоносіїв 8 і 9. Потім пакет пластин стягують і затискають між нерухомою 1 і рухомою 10 плитою за допомогою гвинтового стяжного пристрою 11 (або за допомогою бокового стягнення). Пластини штампують з тонколистової сталі (товщина 0,7 мм). Для збільшення поверхні теплообміну і турбулізації потоку теплоносія, проточну частину пластин виконують гофрованою або ребристою, причому гофри можуть бути горизонтальними або розташованими «в ялинку». У перетині канали робочого середовища мають щілиноподібну форму. Форми пластин і профілі їх поверхні дуже різноманітні: крок гофрів - 11,5; 22,5; 30 мм; висота гофрів – від 4 до 7 мм.

Рис. 20 – Конструкції сітчасто-течійних пластин для теплообмінних апаратів 1 – тип 02 (960 х 460 мм); 2 – тип 02 (650 х 650 мм); 3 – тип 03 (1370 х 300 мм); 4 – тип 1,3 м2 (1015 х 920 мм);

Пластини набирають у вигляді пакету і ущільнюються по периферії і по каналах для проходу теплоносіїв прокладками з силіконової або фторвуглецевої гуми. Потоки рухаються переважно протитечією між парами пластин, що чергуються, для теплопередачі.

Максимальний зазор між гофрованими пластинами зазвичай дорівнює 3-6 мм. Завдяки гофрам на пластинах потік теплоносія турбулізується і забезпечує високі коефіцієнти тепловіддачі для обох теплоносіїв. Пластини виготовляють з корозійно-стійких металів (алюмінієвого сплаву, нержавіючої сталі, титанового сплаву та ін.). Число пластин в теплообміннику може досягати 300. Випускаються розбірні теплообмінники з площею поверхні теплообміну від 2 до 400 м2. У нерозбірних зварних апаратах площа теплообміну складає від 20 до 600 м2. Розбірні теплообмінники працюють в діапазоні температур від мінус 30°С до плюс 2000С при тиску робочої середи до 2,5 МПа. Пластинчасті теплообмінники переважно використовують для теплообміну однофазної середи, але можуть застосовуватися для охолоджування сумішей газів рідиною, а також як конденсатори. Основним недоліком пластинчастих розбірних теплообмінників є велике число з'єднань ущільнювачів, у яких під дією тиску середоваща відбувається вибивання прокладок, після чого потрібна їх заміна. Для підігрівання і охолоджування різного робочого середовища, яке не утворює відкладень, що важко розчиняються, на стінках закритих каналів застосовуються напіврозбірні пластинчасті теплообмінники. Друга середа може бути рідкою або газоподібною, але така, яка допускає розбирання і очищення стінок пластин від забруднень. На рис. 22 представлений теплообмінник пластинчастий напіврозбірний типу ТПП. Він має центральну нерухому плиту і дві натискні плити (праву і ліву).

Для чистої робочої середи створені зварні пластинчасті теплообмінники, зібрані з окремих пакетів – секцій. Зварні пластинчасті теплообмінники (рис.23) виготовлені з набору окремих, зварених між собою гофрованих пластин у формі пакету загальною площею по 10 м2. Пакети збирають на опорній рамі у вигляді набору блоків, ущільнених між собою прокладками. Пакети затискаються між нерухомою і рухомою опорними плитами. Повна поверхня теплообмінника від 20 до 600 м2 залежно від числа пакетів і їх габаритних розмірів. Така конструкція апарату дозволяє застосовувати його для чистих теплоносіїв в діапазоні температур від мінус 150 до плюс 400°С і при тиску робочої середи до 3,9 МПа.

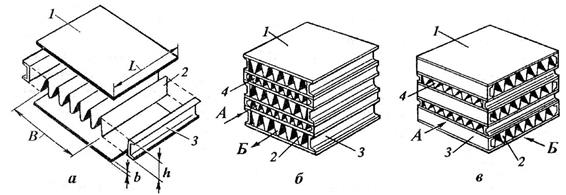

Пластинчасто-ребристі теплообмінники (ПРТ). Нерозбірні пластинчасті теплообмінники виготовляють з плоских або гофрованих тонких пластин, з’єднаних так, щоб утворити систему індивідуальних каналів для руху гарячого і холодного теплоносія. При цьому теплоносії рухаються по обидві сторони роздільної пластини і обмінюються теплом. ПРТ є дуже компактними теплообмінниками, в них досягаються високі коефіцієнти теплопередачі. Проте вони не можуть бути використані для теплообміну забруднених теплоносіїв внаслідок неможливості їх чищення, а також в них важко забезпечити достатню герметичність для теплоносіїв під тиском. Такі теплообмінники переважно використовують як підігрівачі повітря – калорифери, а також в установках для розділення повітря. На рис. 24 показаний пластинчасто-ребристий теплообмінник нерозбірного типу із знятими кришками з протитечійним і перехрестним рухом теплоносіїв. Апарат виготовляють з окремих пакетів (рис. 24-а), з’єднаних в нерозбірну конструкцію паянням у вакуумних пічках. Кожний пакет збирають з плоских пластин 1 для прокладання товщиною 0,5-1,2 мм, до яких кріпляться тонкі гофровані листи насадки 2 з металу завтовшки 0,15-0,25 мм, припаяні до пластини. На 100 мм ширини листа розташовується від 40 до 70 ребер, висота гофри дорівнює 3-15 мм. Листи герметизуються з обох боків проставками 3 для ущільнення з профільованого металу. Дві сусідні пластини з розташованою між ними гофрованою насадкою утворюють багатоканальний простір для проходу газу. Аналогічним чином виготовлені пакети ребристо-пластинчастих теплообмінників для руху іншого теплоносія.

Рис. 24 – Нерозбірний пластинчасто-ребристий теплообмінник а – основні елементи окремого пакету теплообмінника; б – пакет протитечійного теплообмінника; в – пакет перехрестно-течійного теплообмінника А, Б – потоки холодного та гарячого теплоносія відповідно 1 – прокладний лист (платина); 2, 4 – гофровані листи (насадка); 3 – бокова ущільнююча проставка

Орієнтація у просторі рядом розташованих пакетів залежить від спрямування руху теплоносіїв, відповідно теплообмінники поділяються на прямотечійні, протитечійні і з перехресною течією (рис. 24 б, в). Теплоносій поступає у виділений для нього простір, розбивається на ряд дрібних потоків, рухаючись по каналах і обмінюючись теплом через стінку з іншим теплоносієм як конвективним способом, так і за рахунок високої теплопровідності матеріалу і розвиненої поверхні теплообміну гофрованих пластин. Пластинчасто-ребристі теплообмінники мають невелику масу і є найбільш компактними. Питома поверхня теплообмінууних складає 800-1600 м2 на 1 м3 об’єму апарата і залежить від типу, довжини і кроку гофри ребер.

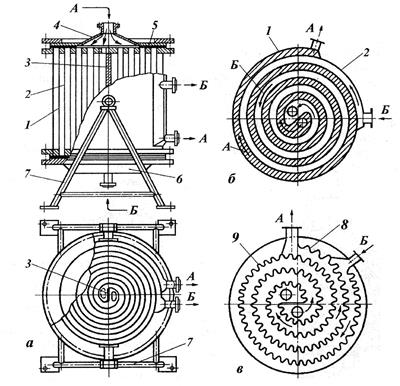

Спіральні теплообмінники. У промисловості застосовуються спіральні теплообмінники (див. рис. 25), що виготовляються з листового рулонірованого прокату завтовшки 0,7-1,2 мм. Два листи шириною 0,5-15 м приварюють до роздільної пластини - керна - і на спеціальному навивальному верстаті навивають у формі спіралі. При цьому між листами утворюється канал шириною 8-12 мм, крок спіральної навивки дорівнює 12-22 мм залежно від товщини листа. В результаті такої навивки утворюються два канали, по яких організується рух теплоносіїв. Для стійкості проти зминання спіралі під дією зовнішнього тиску, до поверхні стрічки приварюють дистанційні штифти. Висота штифтів визначає висоту каналу, тобто зазор між стрічками. Частота розташування штифтів (подовжній і поперечний крок) визначає допустимий тиск в апараті. Після закінчення навивки листи приварюють один до одного і конструкцію поміщають в корпус з фланцевим з'єднанням. Торці спіральних каналів ущільнюються за допомогою прокладок з гуми або пароніту (для розбірних апаратів, що дозволяють проводити чищення каналів), що притискаються до торців кришкою за допомогою стягуючих болтів. Для теплообмінників, що не вимагають чищення, торці одного з каналів з підвищеним тиском середи ущільнюються за допомогою приварених до торців листів дистанційних плоских полос - шин.

Рис. 25 – Спіральний теплообмінник а – загальний вид апарату; б – схема течії потоків теплоносіїв; в – теплообмінник з гофрованих листів Потоки: А – гарячий теплоносій; Б – холодний теплоносій 1, 2 – лист плоский; 3 – центральна перегородка – керн; 4 – кришка; 5 – прокладка; 6 – днище; 7 – рама опорна; 8 9 – лист гофрований

Ущільнення каналів у спіральних теплообмінниках здійснюють різними способами. Найбільш поширений спосіб, при якому кожен канал з одного боку заварюють, а з іншою ущільнюють плоскою прокладкою. Це запобігає змішенню теплоносіїв, а в разі нещільності прокладки назовні може просочуватися лише один з теплоносіїв. Крім того, такий спосіб ущільнення дає можливість легко чистити канали. Якщо матеріал прокладки руйнується одним з теплоносіїв, то один канал заварюють з обох боків («глухий» канал), а з іншого ущільнюють плоскою прокладкою. При цьому «глухий» канал недоступний для механічного очищення. Ущільнення плоскою прокладкою обох відкритих (крізних) каналів застосовують лише в тих випадках, коли змішення робочої середи (при порушенні герметичності) безпечне і не викликає псування теплоносіїв. Крізні канали можна також ущільнювати, при більш-менш постійному тиску в каналах, спіральними U-подібними манжетами, що притискуються силою внутрішнього тиску до виступів у кришці. Спіральні теплообмінники застосовують для однофазних і двохфазних середовищ при тиску до 1,0 МПа. Загальна поверхня теплообміну складає до 100 м2. Їх встановлюють у вертикальному або горизонтальному положенні окремо або блоками по декілька штук. До переваг спіральних теплообмінників відносяться відсутність застійних зон і рух робочої середи по одному каналу великої довжини. У зв'язку з цим спостерігається ефект самоочищення поверхні теплообміну від забруднень. У спіральних теплообмінниках досягаються високі коефіцієнти теплопередачі, що робить їх дуже компактними і економічними відносно витрати металу. Вони мають малий гідравлічний опір. Недоліками спіральних теплообмінників є складність виготовлення і обмеження щодо допустимого робочого тиску, а також неможливість ремонту при порушенні герметичності стінки. Відомі спіральні теплообмінники, що виготовляються з гофрованих листів, що робить конструкцію апарату ще більш ефективною і компактною, але складнішою у виготовленні.

|