Ремонт топливоподкачивающих насосов

Топливоподкачивающий насос ремонтируют при износе поршня, штока и втулки толкателя, нарушении герметичности клапанов, неисправности ручного подкачивающего насоса. Перед ремонтом топливоподкачивающий насос разбирают в поворотном приспособлении или в специальных тисках. Для этого закрепляют корпус 1 насоса, отвертывают пробку 15 и ручной насос в сборе, извлекая детали клапанов. Далее отвертывают пробку 5 пружины и вынимают из корпуса пружину 3 и поршень 2, снимают стопорное кольцо 8 толкателя и вынимают толкатель 7 в сборе. Затем специальным ключом вывертывают втулку 6 штока толкателя. Разборка толкателя и ручного насоса не сложна и не требует дополнительных приспособлений. После разборки детали насоса тщательно моют в керосине и дефектуют, обращая внимание на трущиеся поверхности цилиндров и поршней, штока толкателя и втулки, торцовые поверхности седел впускного и выпускного клапанов.

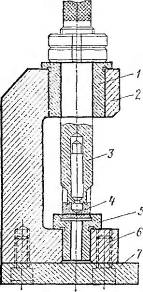

Рис. 4(а). Топливоподкачивающий насос: I — корпус, 2 — поршень, 3 — пружина, 4, 14 — прокладки, 5 — пробка пружины, 6 —■ втулка штока,' 7 — толкатель, 8 — стопорное кольцо, 9 — сухарь, 10 — ось, 11 — ролик, 12 — седло клапана, 13 — клапан, 15 — пробка, 16, 17 — корпус и поршень ручного насоса, 18 — шток, 19 — рукоятка, 20 — цилиндр Поршень насоса в процессе работы изнашивается, в результате чего зазор между ним и цилиндром возрастает, а производительность насоса падает. Если зазор в паре поршень — цилиндр превысит 0,04 мм, поршень восстанавливают до номинального размера хромированием. Для этого его вначале шлифуют до необходимого диаметра, обеспечивающего требуемый зазор (отшлифованная поверхность поршня должна иметь овальность и конусность не более 7 мкм). Диаметры поршня и цилиндра контролируют микрометром и индикаторным нутромером. Торцовые поверхности седла клапана не должны иметь рисок и задиров. Неглубокие риски и задиры устраняют притиркой пастой ГОН, применяя специальный притир. При глубоких задирах седло клапана удаляют зенкерованием твердосплавным инструментом. Размер зенкера выбирают таким, чтобы после обработки в корпусе осталась тонкая втулка, которую удаляют крейцмейселем, не нарушая посадочной поверхности в корпусе. Чтобы выдержать соосность при посадке, во время запрессовки нового седла клапана в корпусе насоса используют оправку. После установки седла его торцовую поверхность притирают до шероховатости На ^ 0,62.

1 — стержень, 2 — ручка 1 — стержень с накаткой, 2 — рабочая часть Работоспособность нары шток толкателя — втулка восстанавливают хромированием штока или перекомплектовкой. При этом минимально допустимый зазор в паре может составлять 0,04 мм, а максимальный— 0,17 мм. Правильность подбора пары устанавливают, используя приспособление к стенду 625, которое позволяет закрепить втулку в сборе со штоком и испытать их гидравлическую плотность под давлением 15МПа. Сравнение времени падения давления до 14МПа в испытуемой и эталонной парах позволяет оцепить состояние сопряжения шток—втулка. Свободу перемещения штока во втулке проверяют надавливанием рукой (при этом не должно ощущаться местных сопротивлений и торможений во всех угловых положениях штока). Если качество перемещения штока по длине не соответствует определенным требованиям, детали доводят пастой ГОП с последующей мойкой в бензине и дизельном топливе. В ручном подкачивающем насосе в результате взноса чаще всего возникает люфт поршня 17 на штоке 18; изнашиваются также рабочие поверхности поршня 17 и цилиндра 20. Для ремонта пары поршень — цилиндр используют метод перскомнлектовки деталей, так как завод-изготовитель выпускает три группы ручных насосов, позволяющих подбирать и доводить сопряжения до зазора 0,04 мм. При образовании люфта поршня на штоке более 0,25 мм поршень за- вальцовывают, применяя оправку и приспособление для ограничения ее хода. Приспособление в сборе с оправкой, штоком и поршнем помещают в гидравлический пресс, устанавливая гайками величину хода оправки под действием пресса. Если после за- вальцовки не удается восстановить требуемый люфт, берут новые поршень и шток и вновь выполняют завальцовку.

Изношенный штифт в рукоятке 19 насоса (см. рис. 9) выпрессовывают и совмещенные отверстия развертывают на увеличенный диаметр под новый штифт. После ремонта ручной насос проверяют на герметичность и подачу топлива. Герметичность считается достаточной, если поданный под поршень сжатый до 0,2 МПа воздух не выходит через резьбовое соединение корпуса с цилиндром и уплотняющую резиновую прокладку.

Рис.4(в). Приспособление для завальцовки поршня на штоке с помощью оправки: / — верхняя втулка, 2 — крон, штейн, 3 — оправка, 4 — поршень, 5 — нижняя втулка, в— вин-; крепления, 7 — плита. Подачу топлива ручным насосом проверяют перекачиванием дизельного топлива через отрезок топливопровода 0 8 мм на высоту 1 м. Сборку топливоподкачивающего насоса выполняют в такой последовательности: в корпус устанавливают на эпоксидном клее втулку штока, шток с роликовым толкателем, поршень, пружину и пробку пружины с уплотнительной шайбой, затем устанавливают клапаны в сборе и ручной насос. После окончательной сборки проверяют легкость перемещения толкателя, который должен возвращаться в исходное положение возвратной пружиной. Топливоподкачивающий насос прирабатывают на стенде СДТА-1 в два приема: в течение 30 мин при частоте вращения кулачкового вала 650 об,'мин и в течение 1ч — при 1050 об/мин. Во время приработки поддерживают противодавление 0,13—0,15 МПа и следят, чтобы не было подтеканий, стуков и нагрева деталей. После приработки насос испытывают на максимальные развиваемое давление и производительность способами. Разрежение, создаваемое насосом во всасывающей магистрали, проверяют, подключая вакуумметр к впускному трубопроводу насоса (оно должно составлять не менее 0,05 МПа, или 50 кПа).

|

Рис. 4 (б). Оправка для завальцовки поршня:

1 — гайка, 2 — контргайка, 3 — оправка

Рис. 4 (б). Оправка для завальцовки поршня:

1 — гайка, 2 — контргайка, 3 — оправка