Расчёт полых газопромывателей

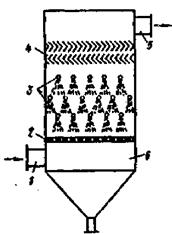

Полые газопромыватели (рис. 6.1) реализуют наиболее простую схему мокрой очистки с организацией промывки запыленных потоков газа в газоходах (воздуховодах) или отдельных камерах (емкостях) различной формы. Орошающая жидкость в них подается встречно или поперек газового потока. Чтобы унос жидкости из зоны контакта был незначительным, размер капель должен быть не менее 500 мкм, а скорость газового потока не должна превосходить (0,8...1,2) м/с.

Рис. 1.23. Схема полого газопромывателя: 1 - входной патрубок; 2 - газораспределительная решетка; 3 - форсунки; 4 - каплеуловитель; 5 - выходной патрубок; 6 – бункер

Для уменьшения габаритов установки скорость потока увеличивают (иногда до 5 м/с и более) и устанавливают на выходе аппарата каплеуловители. Орошающую жидкость разбрызгивают чаще всего с помощью центробежных форсунок, поддерживая ее давление в пределах (0,3...0,4) МПа. Такие форсунки позволяют работать на оборотной воде, из которой удалена грубая взвесь. Диаметр зоны орошения одной форсунки принимают в пределах 500 мм. Из этих условий определяют число форсунок, устанавливаемых в скруббере. Эффективность очистки в скруббере зависит от дисперсности пыли, размера капель, скорости их падения, расхода жидкости, скорости пылега-зового потока. В полом скруббере удельный расход жидкости находится в пределах 2…2,5 л/м3, гидравлическое сопротивление 220…250 Па. Полые газопромыватели могут найти применение для осаждения частиц крупнее 10 мкм. Полые скрубберы используют для очистки газов в металлургическом, литейном производстве, например, для очистки газов из вагранок. Расчеты параметров полых газопромывателей с определением степени очистки по вероятностному методу выполняют в следующем порядке. 1) Принимают скорость газов v в скруббере около 1 м/с, перепад давления порядка (200...250) Па и выбирают величину удельного орошения т в пределах (0,5...8) 10~3 м3 на 1 м3 газа. 2) Определяют среднюю площадь скруббера в сечении, перпендикулярном направлению потока газов:

где Vг - расход очищаемых газов, м /с, подсчитанный по температуре и давлению на выходе из аппарата. Температуру газов на выходе из скруббера, имевших начальную температуру (150...200)°С и выше, при отсутствии специальных требований можно принимать на 100 ° ниже начальной, а температуру не нагретых газов - равной начальной. Находят диаметр аппарата с противоточным орошением или эквивалентный диаметр для аппарата с поперечным орошением. Высоту аппарата h с круглым поперечным сечением принимают порядка 2,5 диаметров, а с прямоугольным сечением - из конструктивных соображений. 3) Определяют расход жидкости на орошение:

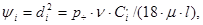

4) Определяют инерционные параметры ψг для фракций частиц заданного

где: di - диаметр частиц i - той фракции, м; ρч - истинная плотность частиц, кг/м3; C' I - поправка Кенингема (таблица 6.1); μ- динамическая вязкость газа, Па∙с (19,3·10-6 Па∙с); l - определяющий размер, м. Таблица 6.3. Поправка Кенингема

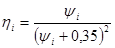

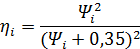

За определяющий размер при расчете полых скрубберов принимают диаметр капли орошающей жидкости в пределах (0,6...1)·10-3 м. 5) Определяют коэффициент захвата частиц определенных фракций ηi:

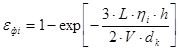

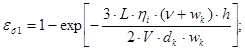

При 6) Определяют значения парциальных (фракционных) коэффициентов очистки для скрубберов с противоточным орошением по формуле:

а для скрубберов с поперечным орошением по формуле:

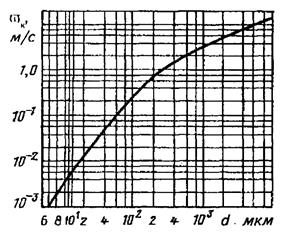

В формулах (1.5) и (1.6) wк - скорость осаждения капли, м/с; dк - диаметр капли, м. В полых газопромывателях устанавливаются форсунки грубого распыла, создающие капли диаметром (0,6...1) .10-3 м. Скорость осаждения таких капель можно найти по диаграмме рис. 1.24.

Рис. 1.24. Скорость осаждения капель в полых газопромывателях.

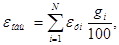

7) По найденным парциальным (фракционным) коэффициентам очистки и заданному фракционному составу дисперсных загрязнителей определяют полный коэффициент очистки 8общ, используя формулу (6.12), и обосновывают возможность применения полого скруббера или отказ от него.

где

Пример 1. Определить эффективность очистки пылегазового потока (воздуха) в полом скруббере и конечную концентрацию пыли в очищаемом воздухе по следующим исходным данным. Расход очищаемого газа Vг = 60000 м3/час; температура газа t = 75 оС; начальная концентрация пыли Сн = 20 г/м3; плотность частиц пыли ρч = 2800 кг/м3; загрязнитель: пыль смеси известняка и шлака; содержание SiO2 – 28%; требуемая степень очистки: до ПДК (2 мг/м3). Дисперсный состав пыли:

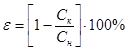

Решение. 1. Определяем необходимую эффективность очистки по формуле:

где Ск – концентрация пыли после очистки (Ск = 2.10-3 г/м3); Сн - начальная концентрация пыли.

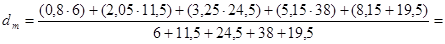

циальный по фракциям: d1 = (1,6 + 0) / 2 = 0,8 мкм; d2 = (1,6 + 2,5) / 2 =2,05мкм; d3 = (2,5 + 4) / 2 = 3,25 мкм; d4 = (4 + 6,3) / 2 = 5,15 мкм; d5 = (6,3 + 10) / 2 = 8,15 мкм.

gi = 100 - 94 = 6 %; g2 = 94 - 82,2 = 11,5 %; g3 = 82,5 - 58 = 24,5 %; g4 = 58 - 20 = 38 %; g5 = 20 - 0,5 = 19,5 %.

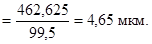

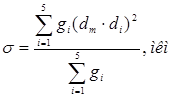

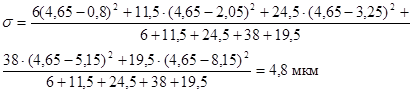

3. Рассчитаем медианный диаметр частиц dm по формуле:

4. Далее рассчитаем стандартное отклонение по формуле:

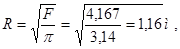

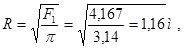

5. Определяем основные размеры полого скруббера. Принимаем: скорость газов в скруббере w = 1 м/с, перепад давления ΔР = 200...250 Па, величина удельного орошения т = 1∙10-3, м3/м3 газа, диаметр капель d к = 1∙10-3 м, скорость осаждения капли w к = 1,1 м/с (рис. 6.2). Средняя площадь скруббера в сечении, перпендикулярном направлению потока газов: F = Vгlv = 60000/3600∙1 = 16,667 м2. Радиус аппарата определяем по формуле:

Диаметр аппарата: D = 2 R = 4,608 м. Высота аппарата: h = 2,5-D = 11,52 м. 6. Так как полученные размеры аппарата слишком велики, принимаем - площадь одного аппарата будет равна: - радиус аппарата:

- диаметр аппарата: - высота аппарата: h1 = 2,5 7. Определяем расход жидкости на орошение:

8. Определяем инерционные параметры ψ;i для фракций частиц заданного состава:

Ψ2 = (2,05 10-6)2- 2800-1-1,1/ (18 19,3 10-61 10-3) = 0,046. Ψ3 = (3,25 10-6)2-2800-1-1,01/ (18 19,3 10-61 10-3) = 0,176. Ψ4 = (5,15 10-6)2-2800 1-1/(18 19,3 10-61 10-3) = 0,267. Ψ5 = (8,15 10-6 2-2800-1-1/ (18 19,3 10-61 10-3) = 0,669. 10.Определяем коэффициенты захвата частиц определенных фракций для противоточного орошения в скруббере:

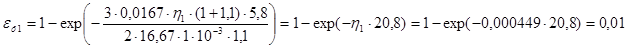

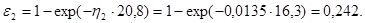

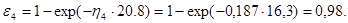

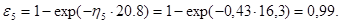

η2 = 0,0462/(0,046 + 0,35)2 = 0,0135. ηз = 0,1072/(0,107 + 0,35)2 = 0,0548. η4 = 0,2672/(0,267 + 0,35)2 = 0,187. η5 = 0,6692/(0,669 + 0,35)2 = 0,43. 10. Определяем значения парциальных коэффициентов очистки для скрубберов с противоточным орошением:

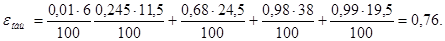

11. Определяем общий коэффициент очистки полого скруббера с противоточным орошением по формуле:

12. Определяем концентрацию пыли в газовом потоке после очистки в полом скруббере при общей эффективности очистки ηобщ = 76 %. Ск = Сн(1 -

Вывод. Степень очистки воздуха от пыли в полом скруббере явно недостаточна, поскольку требуется очистить воздух до конечной концентрации 2 мг/м3. Следовательно, необходимо использовать более эффективный аппарат для пылеочистки или предусмотреть многоступенчатую схему очистки.

|

, м2, (1.6)

, м2, (1.6) ,м3/с. (1.7)

,м3/с. (1.7) (1.8)

(1.8) (1.9)

(1.9) 150 величина превышает 0,995; при значениях

150 величина превышает 0,995; при значениях  более 170 величину ηdri можно принимать равной 1.;

более 170 величину ηdri можно принимать равной 1.; , (1.10)

, (1.10) (1.11)

(1.11)

(1,12)

(1,12) - массовая доля i -й фракции пыли.

- массовая доля i -й фракции пыли. .

. .

.

= F/4 = 16,667/4 = 4,167 м2;

= F/4 = 16,667/4 = 4,167 м2;

= 2

= 2  = 2,32 м;

= 2,32 м; = 1-10-3

= 1-10-3  16,667 = 0,0167 м3/с.

16,667 = 0,0167 м3/с.

= (0,8

= (0,8  10-6)2-2800-1-1,25/(18 19,3 10-6 1 10-3) = 0,008.

10-6)2-2800-1-1,25/(18 19,3 10-6 1 10-3) = 0,008.

= 0,0082/(0,008 + 0,35)2 = 0,000499.

= 0,0082/(0,008 + 0,35)2 = 0,000499.

) = 20 (1 - 0,76) = 4,8 г/м3.

) = 20 (1 - 0,76) = 4,8 г/м3.