Выбор средств механизации и автоматизации на участке

Механизацию и автоматизацию технологических процессов на производстве осуществляют путем применения различных приспособлений и устройств, которые обеспечивают механизированное закрепление заготовок, подвод и отвод инструмента, и автоматическую загрузку оборудования. Механизация и автоматизация процессов производства распространяется также на контроль, регулирование и управление производством. При автоматизации станков применяют также различные средства активного контроля путем использования электромагнитных индуктивных и фотоэлектрических устройств. Эти приборы осуществляют не только контроль за качеством обработки, но и обеспечивают управление станком и под наладку инструментов. Высшей формой автоматизации металлорежущего оборудования является применение счетно-решающих устройств и таких систем управления, которые позволяют получать детали заданной формы и размеров по заранее установленной программе работы станка с определенным режимом без участия человека в управлении станком. В таких станках размеры и форма обрабатываемых заготовок, а также режимы резания задаются в виде определенной записи (кода) на различных носителях. Специальные устройства считывают и расшифровывают записи, обеспечивая подачу соответствующих сигналов управления исполнительным узлом станка, которые обрабатывают заготовку в соответствии с заданной программой. Автоматизация - совокупность технологических процессов, когда автоматизированы связанные между собой технологические операции (процессы) или несколько единиц оборудования (автоматические линии, многоцелевые станки, транспортно-загрузочные роботы и др.); они обеспечивают автоматическую работу комплексов технологического оборудования, координированное функционирование большого числа локальных систем; необходимость в групповом управлении вызвана потребностями комплексной автоматизации многофункциональных участков технологического оборудования или сложных многосвязных технологических циклов; промышленного производства; Различают несколько уровней автоматизации производства: ¨ локальная автоматизация, т.е. автоматизация отдельных технологических операций или единиц оборудования, построенная на базе узко специализированных по назначению автоматических регуляторов или широко универсальных систем, в которых, как правило, используют современные методы цифрового управления; ¨ функциональная гибкость локальных систем управления технологическим оборудованием определяет их широкую универсальность и комплексность применения в различных сферах производства; ¨ автоматизация управления производством, т.е. создание автоматизированных систем планирования и управления производством на базе вычислительной техники; такие системы используют при управлении, как технологическими объектами, так и коллективами людей, осуществляющими производственный процесс; на этом уровне большое значение придается организационному управлению, связанному преимущественно с решением задач экономического характера, разработкой планов и производственных программ на заданные сроки, управлением материальными потоками, запасами, поддержанием ритмичного хода производства, учетом и статистическим анализом состояния производства; ¨ автоматизация инженерно-технической деятельности, когда автоматизируются проектирование, конструирование новых изделий, технологическая подготовка производства; важными средствами такой автоматизации стали САПР. Однако осуществление той или иной степени механизации и автоматизации процесса обработки зависит от экономической эффективности ее применения для данных конкретных производственных условий. Эффективность механизации и автоматизации технологических процессов, определяют следующими показателями: 1) повышением производительности труда; 2) снижением времени на обработку детали; 3) повышением качества обработки; 4) снижением себестоимости продукции и 5) облегчением условий труда. Непосредственное влияние на характер автоматизации технологических процессов оказывает объём производства, размер партии деталей и их повторяемость, размеры и норма изготовляемых деталей и характеристика действующего оборудования. В настоящее время разработана методика укрупненного определения уровня механизации и автоматизации производственных процессов в машиностроении. Этой методикой предусмотрено три основных показателя: 1) степень механизированного труда:[4, с.54]

2) уровень механизированного труда в общих трудовых затратах: [4, с.55]

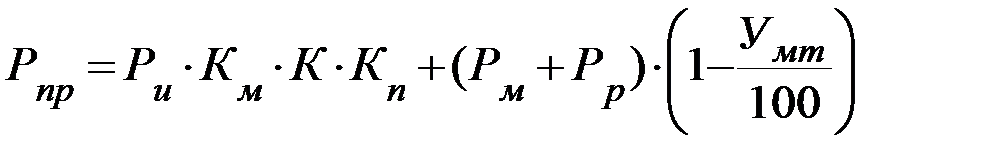

3) уровень механизации и автоматизации производственных процессов: [4, с.55]

где Рм — число выполняющих работу механизированным способом; Рр — число работающих ручным способом; Тм — время механизированного труда; Тр — время ручного труда; Ра — число выполняющих работу во всех сменах на данном рабочем месте или на участке в цехе механизированным способом; kм — коэффициент многостаночного обслуживания; ka — коэффициент производительности, равный Т0/ Т1 (То — трудоемкость изготовления детали на универсальном оборудовании с наинизшей производительностью; Т1 — трудоемкость изготовления детали на действующем оборудовании); Рпр — приведенное число работающих:[4, с.57] Коэффициент k определяют для каждого вида оборудования и рабочего места по формуле: [4, с.58]

где ТВМ—вспомогательное механизированное время; Топ — оперативное время. При отсутствии операционных технологических процессов и технических норм времени коэффициент определяют на основе хронометража элементов приемов работ. Все эти показатели являются в сумме системой дополнительных технико-экономических показателей, характеризующих фактический уровень механизации и автоматизации участка, цеха или предприятия.

|

(2.8)

(2.8) (2.9)

(2.9) (2.10)

(2.10) (2.11)

(2.11) (2.12)

(2.12)